En los campos de la fabricación y reparación electrónica, la calidad de la soldadura en placas de circuito determina directamente el rendimiento y la vida útil del producto. En pcbally, hemos presenciado de primera mano cómo una elección inadecuada de soldadura provoca retrabajos costosos en la fabricación de PCB, lo que refuerza lo crítica que es esta decisión. Ya sea un entusiasta aficionado a la electrónica o un profesional en la fabricación de PCB, elegir la soldadura más adecuada es la primera línea de defensa contra uniones frías y falsas soldaduras, garantizando conexiones eléctricas confiables, lo que puede marcar la diferencia entre un dispositivo electrónico perfecto y confiable y otro afectado por uniones débiles y fallos costosos.

A partir de esta comprensión, y para abordar la complejidad comúnmente enfrentada en la selección durante el trabajo práctico, pcbally ha transformado la experiencia acumulada en este campo en esta guía detallada de selección. Este artículo cubrirá sistemáticamente todos los aspectos de la soldadura para placas de circuito. Aquí encontrará todo lo que necesita saber sobre la soldadura de placas de circuito, desde los fundamentos de qué es la soldadura, hasta las 8 mejores soldaduras para proyectos de circuitos, pasando por la elección de la soldadura ideal para su próximo montaje, proporcionándole un manual de referencia práctico. Exploraremos cada tipo relevante de soldadura —con base de plomo, sin plomo, con plata, núcleo de colofonia, sin limpieza, y más— mientras le dotamos de consejos prácticos y recomendaciones de expertos. ¡Si está buscando la guía definitiva para elegir la soldadura adecuada para su próximo proyecto de placa de circuito, no busque más!

La soldadura es mucho más que simplemente "pegamento" en el ensamblaje de placas de circuito impreso (PCBA). Tiene la doble misión de crear interconexiones eléctricas y uniones mecánicas. Los procesos de control de calidad de pcbally revelan que una elección inadecuada de soldadura—ya sea en la composición de la aleación, el tipo de fundente o la cantidad aplicada—puede provocar fácilmente problemas como uniones frías, puentes de soldadura o conexiones poco confiables, lo que podría causar un fallo completo del producto. Más allá del fallo inmediato, una soldadura subóptima puede provocar defectos latentes: uniones que superan las pruebas iniciales pero que fallan prematuramente en campo debido a un aumento de la resistencia eléctrica o a la susceptibilidad a la fatiga térmica y a las vibraciones. Por lo tanto, comprender y seleccionar correctamente la soldadura no solo es una habilidad fundamental en ingeniería electrónica, sino también una inversión en la fiabilidad a largo plazo y en la reputación de su producto.

La soldadura es una aleación metálica de bajo punto de fusión utilizada para unir componentes electrónicos a las pistas del circuito al fundirse, formando una unión sólida al enfriarse. Su característica principal es tener un punto de fusión más bajo que los metales que se están uniendo (como el cobre), lo que permite conexiones a baja temperatura.

Las aleaciones de soldadura para electrónica suelen ser una mezcla de estaño y plomo o estaño con plata y cobre (soldadura sin plomo). Diferentes proporciones de elementos otorgan a la soldadura propiedades únicas de fluidez, resistencia y conductividad. Por ejemplo, la proporción eutéctica 63/37 de estaño-plomo tiene un punto de fusión definido, solidificándose instantáneamente, lo cual simplifica el control del proceso. En contraste, aleaciones no eutécticas como la 60/40 tienen un rango plástico, lo que las hace más susceptibles a perturbaciones durante el enfriamiento.

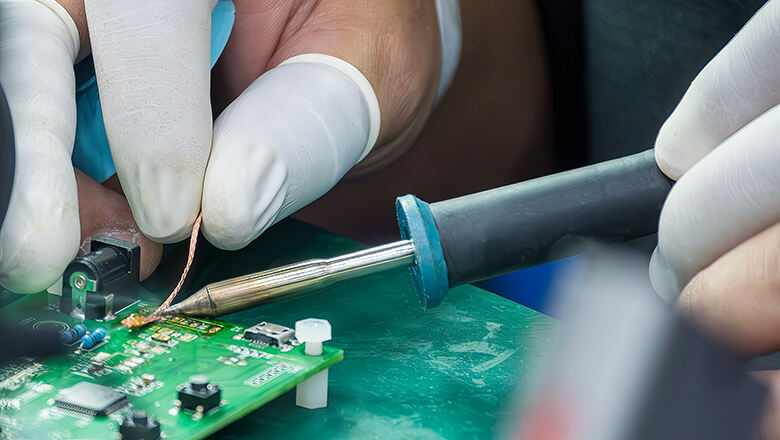

Durante la soldadura, la soldadura fundida, ayudada por el fundente, llena las microscópicas brechas entre los terminales de los componentes y las pistas de cobre. Al enfriarse y solidificarse, logra tanto la conducción eléctrica como el anclaje mecánico. El fundente también desempeña un papel crítico al limpiar químicamente las superficies, lo que permite que la soldadura fundida las 'moje' eficazmente, es decir, se extienda uniformemente y forme una interfaz continua en lugar de acumularse.

Elegir la mejor soldadura para placas de circuito comienza por comprender los tipos de soldadura. Aunque existen muchas opciones especiales, la distinción más importante es entre soldadura con plomo y sin plomo. A menudo verá referencias a los dos tipos de soldadura:

Según los requisitos de limpieza y el proceso, la soldadura puede clasificarse aún más:

· Soldadura con núcleo de resina: ofrece alta versatilidad y actividad. Aunque los residuos son típicamente aislantes, son pegajosos e higroscópicos, por lo que a menudo requieren limpieza con alcohol isopropílico para garantizar fiabilidad a largo plazo o por razones estéticas.

· Soldadura sin limpieza: residuo mínimo y de baja corrosividad, adecuado para producción masiva mediante tecnología de montaje superficial (SMT).

· Soldadura con flujo soluble en agua: el residuo puede eliminarse con agua, cumpliendo requisitos extremadamente altos de limpieza como en aplicaciones médicas o militares. Este flujo es muy activo, pero también altamente corrosivo si no se elimina completamente y de forma inmediata después de la soldadura.

Tipo de soldadura |

Aleación Principal |

Aplicación típica |

Beneficios Clave |

Estaño-plomo (SnPb) |

60/40, 63/37 |

Reparación, equipos heredados, audiofilia |

Fácil de usar, uniones brillantes y confiables |

Sin plomo (SAC305) |

SnAgCu |

Todos los PCB modernos, RoHS |

Ecológico, conforme, buena resistencia |

Silver solder |

SnAg, SnAgCu |

Gama alta, vibración/ciclos térmicos |

Alta conductividad, resistencia a la fatiga térmica, resistencia mecánica |

Núcleo de resina |

Varía |

Electrónica general, reparación |

Auto-fluxante, uniones más limpias |

Soldadura sin limpieza |

Varía |

Producción, donde la limpieza es poco práctica |

Residuo mínimo, adecuado para SMT |

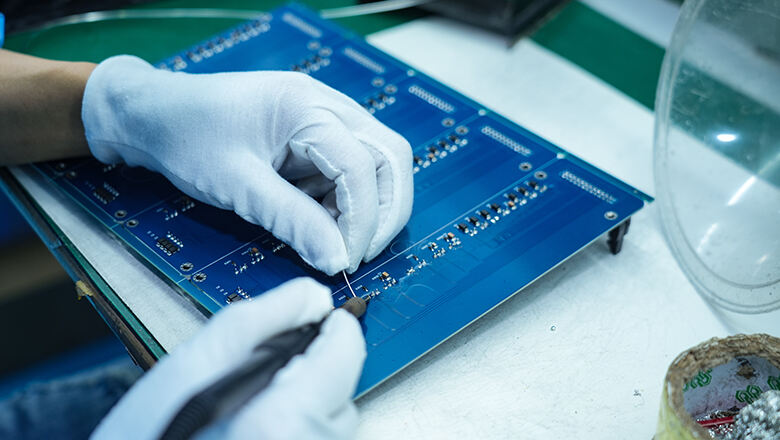

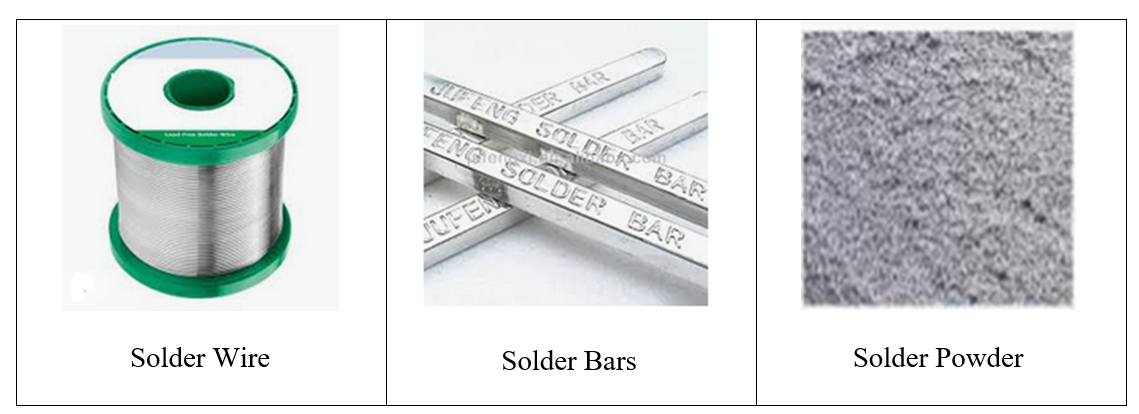

La forma física de la soldadura afecta directamente el proceso operativo y la eficiencia. Elegir una forma incorrecta puede provocar defectos, ineficiencia y mayores costos, independientemente de la calidad de la aleación.

Su técnica, alcance del proyecto y complejidad del circuito determinan la forma adecuada de soldar. El hilo de solda permite un control preciso y manual, ideal para I+D, prototipado, reparación o producción de bajo volumen. La pasta de solda se utiliza en cualquier proceso que involucre soldadura por reflujo o trabajos precisos con componentes SMD. Las barras de solda son para líneas de ensamblaje a escala industrial. En pcbally, ayudamos a los clientes a seleccionar la forma óptima según su volumen de producción, combinación de componentes y requisitos de calidad, garantizando eficiencia y rentabilidad.

Ninguna guía completa sobre la mejor soldadura para placas de circuito estaría completa sin tratar el flux, un ingrediente crucial para uniones de soldadura fuertes y limpias.

El flux elimina los óxidos de las superficies metálicas antes y durante la soldadura. Sin flux, la soldadura no se adhiere correctamente, lo que resulta en uniones débiles o circuitos abiertos.

· Soldadura con núcleo de resina:

Contiene resina natural de árboles de pino; muy eficaz para eliminar la oxidación.

Deja un residuo que puede limpiarse con alcohol isopropílico por motivos de fiabilidad a largo plazo o estéticos.

Tradicional y popular para reparaciones, proyectos de audio y aficionados.

· Soldadura sin limpieza:

Deja poco o ningún residuo; cualquier resto generalmente puede dejarse sobre la placa. Es fundamental verificar que el residuo sea verdaderamente no corrosivo ni conductor bajo las condiciones específicas de funcionamiento de su producto (por ejemplo, alta humedad).

Ideal para producción en masa, montaje superficial (SMT) y electrónica de consumo, simplificando los pasos posteriores al proceso.

· Flujo soluble en agua:

Se limpia completamente con agua, cumple con los estándares más altos de limpieza, pero requiere una limpieza acuosa inmediata. Este flux es muy activo, pero también altamente corrosivo si no se elimina completamente y de forma inmediata tras la soldadura.

A menudo se utiliza en dispositivos electrónicos médicos, militares o aeroespaciales donde cualquier residuo es inaceptable.

Elegir entre soldadura con plomo y sin plomo es quizás la decisión más crítica y confusa para cualquiera que desee seleccionar la mejor soldadura para su próximo proyecto de placa de circuito. La elección a menudo está dictada por regulaciones, pero comprender las implicaciones técnicas es vital para tener éxito.

Característica |

Con plomo (estaño-plomo) |

Sin plomo (SAC, SnAgCu, etc.) |

Punto de fusión |

183–190°C |

217–221°C |

Cumple con RoHS |

No |

Sí |

Conductividad eléctrica |

Excelente |

Muy bueno |

Fácil de usar |

Muy fácil |

Moderado |

Salud/Medio ambiente |

Peligrosos |

Más seguro |

Apariencia de la unión |

Brillante |

Ligeramente mate |

Uso típico |

Reparaciones, equipos antiguos, audio |

Nuevos proyectos, producción en masa |

¡Ninguna guía definitiva está completa sin consejos específicos por marca! Aquí tienes nuestros 8 mejores soldadores para placas de circuito, utilizados por profesionales en todo el mundo:

Marca |

Tipo/Forma de soldadura |

Mejor para |

Soldadura Kester 44 con núcleo de resina |

Estaño-plomo, núcleo de resina, alambre |

Uso tradicional, reparación, audio, uniones brillantes fáciles |

Alpha Fry AT-31604 |

Estaño-plomo, núcleo de resina, alambre |

Bricolaje para principiantes, bajo costo, uso general |

MG Chemicals 63/37 |

Estaño-Plomo, sin limpieza, alambre |

Reparación, sin residuos, resultados confiables |

Alambre de soldadura WYCTIN 60/40 |

Estaño-plomo, núcleo de resina, alambre |

Prototipado diario, educación |

Productos de soldadura SRA, soldadura con núcleo de resina |

Estaño-plomo, núcleo de resina, alambre |

Trabajo general en PCB, resultados consistentes |

Alambre de soldadura Cardas |

Soldadura de plata, núcleo de resina, alambre |

Audiófilo, alta frecuencia, audio de precisión |

Soldadura de plata Harris Stay-Brite |

Aleación de plata, alambre/varilla |

Automotriz, vibración, circuitos de alta gama |

Alambre de soldadura Worthington |

Estaño-plomo, núcleo de resina, alambre |

Presupuesto ajustado, prototipado, escuelas |

Tome una decisión informada evaluando exhaustivamente los siguientes puntos. Esta lista de verificación sirve como un enfoque sistemático para la selección de soldadura:

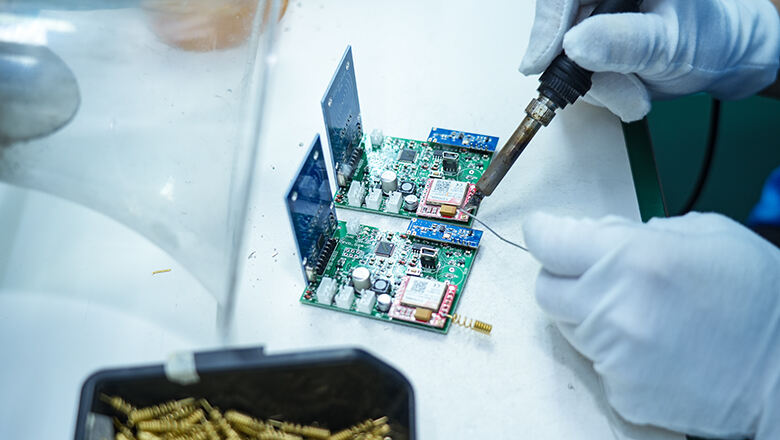

Preparación del área de trabajo:

Utilice una alfombra antiestática y una buena iluminación.

Encienda un soldador con control de temperatura.

Limpieza de componentes y pads:

Elimine la oxidación y el exceso de estaño utilizando alcohol isopropílico y, si es necesario, mecha desoldante o una bomba desoldante.

Colocación de componentes:

Inclínelos para ajustarlos al circuito; asegúrese de que los terminales encajen correctamente en los orificios de la placa de circuito.

Aplicación de estaño:

Caliente el pad y el componente con el soldador, luego agregue alambre de estaño o aplique pasta de soldar.

El estaño debe fluir suavemente y extenderse uniformemente sobre ambas superficies.

Utilice la cantidad adecuada de estaño: muy poco resulta en uniones débiles, demasiado crea exceso de estaño o puentes.

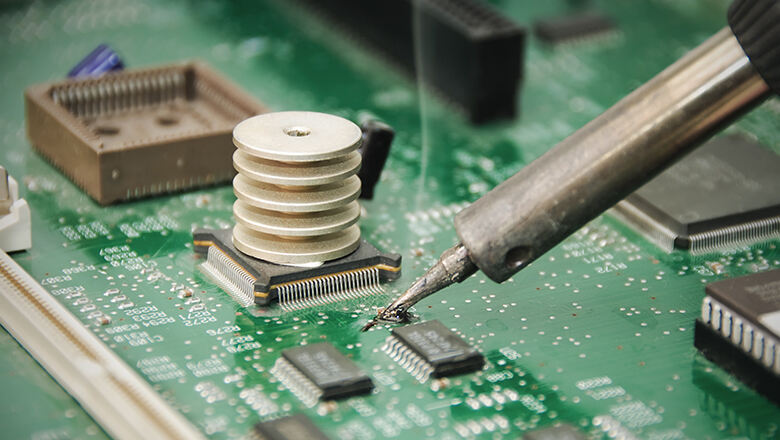

Inspección del estaño:

Una buena unión de soldadura debe verse brillante y cóncava, sin carámbanos ni bolas de estaño.

Inspeccione con una lupa o microscopio para garantizar uniones confiables.

Limpieza posterior a la soldadura:

Limpie los residuos de soldadura con alcohol isopropílico si es necesario, especialmente cuando se usa flux de resina o soluble en agua.

Problema |

Causa probable |

Solución |

Junta de soldadura fría |

Baja temperatura, pad sucio, soldadura apresurada |

Limpie el pad, aumente la temperatura, vuelva a soldar |

Puente de soldadura |

Aplicación excesiva de soldadura, soldadura demasiado gruesa |

Use mecha desoldadora/aspirador de soldadura, aplique menos |

Unión débil |

Parte móvil, soldadura insuficiente |

Componente fijo, recaliente / vuelva a humedecer la unión |

Residuo excesivo de flux |

Flux de alta actividad o no limpiado |

Limpie con alcohol isopropílico |

Unión opaca |

Soldadura barata, temperatura incorrecta |

Use soldadura de alta calidad, controle la temperatura del soldador |

Recicle responsablemente la soldadura usada, las placas de circuito y los residuos de fabricación. Incluso las soldaduras sin plomo tienen impacto ambiental, por lo tanto, minimice siempre los residuos y almacene los productos químicos de forma segura.

En la fabricación de electrónica, la selección y aplicación de soldadura es una disciplina que combina ciencia de materiales, tecnología de procesos, experiencia práctica y respeto por el medio ambiente. La elección correcta no solo permite conexiones eléctricas confiables, sino que también es fundamental para el funcionamiento estable a largo plazo del producto, ya sea una placa IoT innovadora, un amplificador vintage o un controlador automotriz de próxima generación.

Como su socio de fabricación de confianza, pcbally entiende profundamente esto. Y esta guía completa es su guía definitiva para elegir y utilizar la soldadura adecuada para su circuito:

Con este conocimiento, está listo para llevar a cabo su próximo proyecto de placa de circuito, seguro de que sus conexiones eléctricas serán sólidas y sus ensamblajes resistirán el paso del tiempo. Si necesita asistencia profesional en la selección de soldadura o en cualquier proceso de fabricación de PCB, el equipo técnico de pcbally siempre está dispuesto a ayudarle. Con este conocimiento, puede abordar con confianza su próximo proyecto de placa de circuito.

P: ¿Cómo selecciono la mejor soldadura para mi próximo proyecto de placa de circuito?

R: Comience determinando si necesita soldadura RoHS (sin plomo), el tipo de componentes (SMD frente a montaje por orificio) y las cargas esperadas (audio, automotriz, alta frecuencia). Luego, elija el tipo de soldadura, la forma (alambre, pasta, barra), el fundente y el diámetro que mejor se adapten a su circuito.

P: ¿Es la soldadura con plata siempre la mejor opción para placas de circuito?

A: La soldadura de plata ofrece resistencia y conductividad superior, útil para circuitos de alta fiabilidad, alta frecuencia o para audiófilos, aunque podría ser excesiva para proyectos básicos.

P: ¿Puedo mezclar tipos de soldadura (con plomo y sin plomo) en la misma placa?

R: Es mejor no hacerlo; mezclar aleaciones puede resultar en puntos de fusión impredecibles y en una calidad de uniones irregular. Utilice un solo tipo de soldadura por placa.

P: ¿Importa el diámetro del alambre de soldadura?

R: ¡Sí! El alambre de soldadura más grueso es para componentes grandes, conexiones de alimentación o tierras; el alambre más fino permite precisión en trabajos con componentes SMD y uniones pequeñas.

P: ¿Siempre es necesario limpiar los residuos de flux?

R: Si utiliza soldadura con núcleo de resina, sí—límpiela con alcohol isopropílico. Con soldadura sin limpieza, sólo limpie en áreas de alta fiabilidad o donde sea crítico el aspecto visual.

P: ¿Qué pasa con la limpieza o el retoque de un circuito soldado?

R: Siempre use una herramienta especializada como una bomba desoldadora o mecha de desoldar de buena calidad para eliminar la soldadura no deseada o en exceso antes de aplicar nuevamente soldadura.

P: ¿Cuánto tiempo dura la soldadura de calidad en almacenamiento?

R: El alambre de soldadura (almacenado seco y sellado) dura años; la pasta de soldadura debe usarse dentro del período indicado por el fabricante (normalmente de 6 a 12 meses refrigerada).