Az elektronikai eszközök fejlődése alapvetően átalakította a modern technológia tervezésének és gyártásának módját. A felületi forrasztásos technológia (SMT) forradalmi módszert jelent az elektronikus alkatrészek szerelésében, amely ma már elengedhetetlen a gyártási folyamatok során. Az SMT szerelés lehetővé teszi a gyártók számára, hogy kisebb méretű, hatékonyabb és rendkívül megbízható elektronikai termékeket hozzanak létre, amelyek kielégítik a mai alkalmazások magas követelményeit. Ez a fejlett szerelési módszer a legtöbb alkalmazásban felváltotta a hagyományos furatforrasztást, és kiváló teljesítményt és gyártási hatékonyságot kínál. Az SMT szerelés által nyújtott pontosság és megbízhatóság a modern elektronikai gyártás alappillére lett.

Az SMT szerelési technológia megértése

A felületi forrasztásos technológia alapelvei

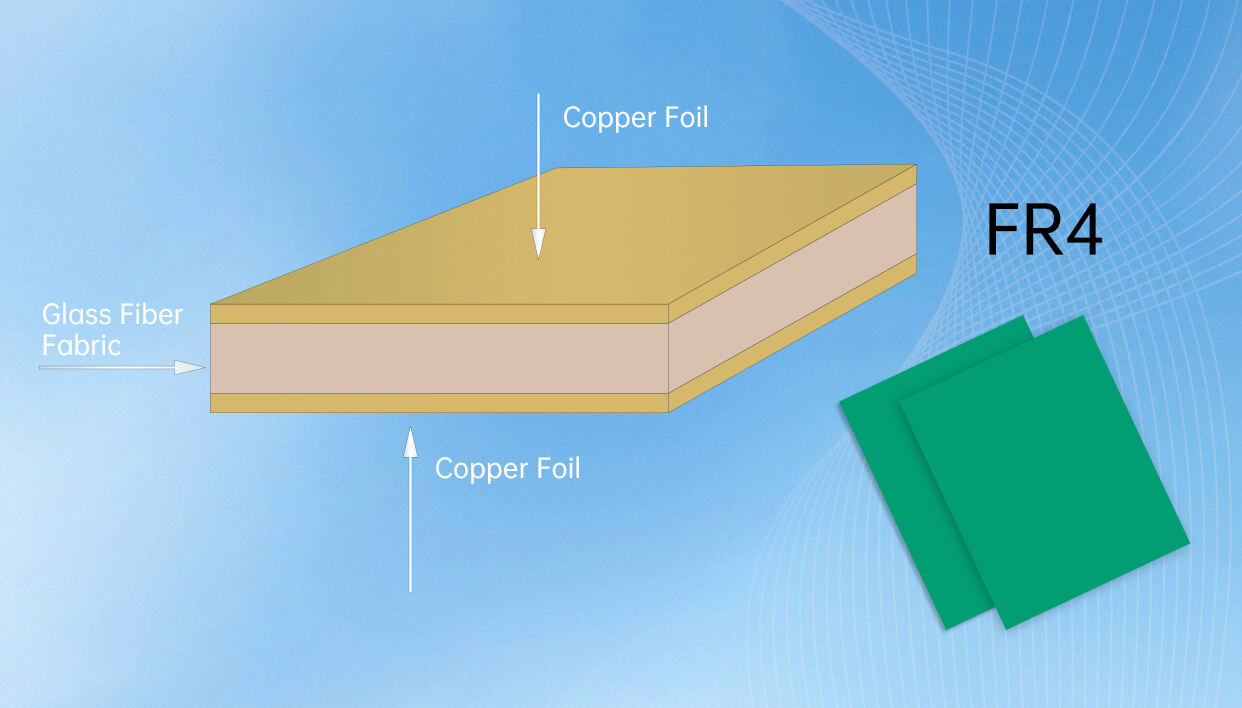

A felületre szerelési technológia (SMT) alapvetően arra épül, hogy az elektronikus alkatrészeket közvetlenül a nyomtatott áramkörök felületére szerelik, ahelyett, hogy vezetékeiket lyukakon keresztül helyeznék el. Ez a módszer jelentősen magasabb alkatrész-sűrűséget tesz lehetővé, és kompaktabb elektronikai eszközök kifejlesztését engedi meg. Az SMT-összeszerelési folyamat során speciális automatizált berendezésekkel helyezik el pontosan az alkatrészeket, amelyek mikrométerben mérhető pontossággal képesek pozicionálni az elemeket. Az SMT-összeszereléshez használt alkatrészeket kifejezetten úgy tervezik, hogy lapos lábaik vagy csatlakozóik erős mechanikai és elektromos kapcsolatot hozzanak létre, amikor megfelelően forrasztják őket a NYÁK felületére.

A technológia kifinomult pick-and-place gépekre épít, amelyek óránként több ezer alkatrészt képesek kiválasztani és elhelyezni kiváló pontossággal. Ezek a gépek látórendszereket és fejlett algoritmusokat használnak az alkatrészek megfelelő tájolásának és pontos elhelyezésének biztosításához. Az SMT gyártás része továbbá az újraboltozásos forrasztási folyamat is, amely megbízható kapcsolatokat hoz létre szabályozott hőmérsékleti profilok alkalmazásával. Az egész folyamat rendkívül automatizált, csökkentve az emberi hibák lehetőségét, növelve a termelési konzisztenciát, miközben fenntartja a modern elektronikai eszközök számára szükséges magas minőségi követelményeket.

Előnyök a hagyományos összeszerelési módszerekkel szemben

Az SMT szerelés számos előnnyel rendelkezik a hagyományos furatba szerelt technikákhoz képest. A legjelentősebb előny a nyomtatott áramkörök (PCB) méretének drasztikus csökkentése, mivel a felületre szerelt alkatrészek jellemzően sokkal kisebbek, mint furatba szerelt megfelelőik. Ez a méretcsökkenés közvetlenül kompaktabb végső termékekhez vezet, ami különösen fontos olyan alkalmazásoknál, ahol a helykorlátok kiemelten jelentősek. Ezen túl az SMT szerelés lehetővé teszi az alkatrészek mindkét oldalra történő elhelyezését a nyomtatott áramkörön, tovább növelve így az áramkör sűrűségét és funkcionalitását.

SMT-szerelés esetén az elektromos teljesítményjellemzők számos alkalmazásban kiválóak, különösen magas frekvenciákon. A felületre szerelhető alkatrészek rövidebb lábainak köszönhetően csökken a parazita induktivitás és kapacitás, ami jobb jelminőséget és csökkent elektromágneses zavart eredményez. A gyártási hatékonyság is jelentősen javul az SMT-szerelés során, mivel az automatizált folyamat nagyobb termelési mennyiséget tesz lehetővé állandó minőség mellett. Az SMT-szereléssel járó alacsonyabb anyagfelhasználás és egyszerűsített készletgazdálkodás hozzájárul az általános gyártási költségek csökkentéséhez.

SMT-szerelési folyamat és megvalósítás

Forrasztópaszta felvitel és maszkolás

Az SMT szerelési folyamat a forrasztópaszta pontos felvitelezésével kezdődik a NYÁK padjaira sablonozási technikákat használva. Ez az első lépés dönti el a végső forrasztott kapcsolatok minőségét és megbízhatóságát. A modern SMT szerelővonalak lézeres vágású sablonokat alkalmaznak, amelyek kiváló pontosságot biztosítanak a forrasztópaszta felvitelezésében. A paszta összetétele olyan fluxusanyagokat tartalmaz, amelyek elősegítik a megfelelő nedvesedést és megakadályozzák az oxidációt a reflow folyamat során. A minőségellenőrzés ezen szakaszában automatizált optikai ellenőrző rendszerek ellenőrzik a paszta mennyiségét és a helyes pozicionálást.

A sablontervezés döntő fontosságú a sikeres SMT-szereléshez, amely során gondosan figyelembe kell venni a nyílás méretét, alakját és a falvastagságot. Ezek a paraméterek közvetlenül befolyásolják az állag kibocsátási jellemzőit és a végső kötés minőségét. A fejlett SMT-szerelési létesítmények gyakran több sablonkonfigurációt alkalmaznak annak érdekében, hogy azonos NYÁK-on lévő különböző pitch-követelményű alkatrészeket is kezelni tudjanak. A környezeti feltételek szabályozása az állag felvitele során biztosítja az állandó viszkozitást, és megakadályozza a szennyeződést, amely veszélyeztetheti a szerelés megbízhatóságát.

Alkatrész elhelyezés és igazítás

Az alkatrész-elhelyezés az SMT-szerelési folyamat szíve, ahol a pontosság és a sebesség összekapcsolódik, hogy megbízható elektronikus egységeket hozzon létre. A modern SMT-szerelési eljárásokban használt pick-and-place berendezések ±25 mikrométeres vagy annál jobb pontossággal képesek elhelyezni az alkatrészeket, így biztosítva a megfelelő illeszkedést még finom-rácsú alkatrészek esetén is. A gépek fejlett látórendszereket használnak, amelyek felismerik az alkatrészek tájolását, és valós időben korrigálják az elhelyezést. Az adagoló rendszerek szalagon tekercselt formában juttatják az alkatrészeket, lehetővé téve a folyamatos működést és csökkentve az átállási időket.

A modern SMT-szerelő berendezések kifinomultsága lehetővé teszi az alkatrészek kezelését nagy csatlakozóktól a apró 01005 passzív alkatrészekig. A programozhatóság rugalmassága gyors átállást tesz lehetővé különböző termékváltozatokhoz, így az SMT-szerelés alkalmas nagy sorozatszámú gyártásra és prototípusfejlesztésre egyaránt. A gépoptimalizáló algoritmusok folyamatosan figyelemmel kísérik és beállítják a helyezési paramétereket az optimális átbocsátóképesség fenntartása érdekében, miközben biztosítják a minőségi előírásokat. Az újabb SMT-szerelő rendszerekbe integrált mesterséges intelligencia előrejelző karbantartást és folyamatoptimalizálást tesz lehetővé.

Minőségirányítás az SMT-szerelésben

Ellenőrzési technológiák és módszerek

Az SMT-szerelés minőségellenőrzése nagymértékben az automatizált ellenőrzési technológiákra támaszkodik, amelyek különböző szerelési fázisokban képesek hibákat észlelni. Az Automatikus Optikai Ellenőrzés rendszerek vizsgálják az alkatrészek elhelyezési pontosságát, a forrasztott kapcsolatok minőségét és az egész szerelés integritását. Ezek a rendszerek nagy felbontású kamerákat és kifinomult képfeldolgozó algoritmusokat használnak olyan hibák azonosítására, amelyek emberi operátorok számára esetleg elkerülnék a figyelmet. Az Áramkör-tesztelés és Funkcionális Tesztelés ellenőrzi az elektromos teljesítményt, és biztosítja, hogy a legyártott termék megfeleljen az előírt követelményeknek.

Az Röntgenellenőrzés egyre fontosabbá vált az SMT-szerelés minőségellenőrzésében, különösen az olyan alkatrészeknél, amelyek rejtett forrasztott kapcsolatokkal rendelkeznek, mint például a Ball Grid Array (BGA) csomagolású elemek. Ez a nem romboló vizsgálati módszer képes feltárni belső hibákat, mint például üregeket, hidakat vagy elégtelen forrasztást, amelyek optikai ellenőrzéssel önmagában nem észlelhetők. A Statisztikai Folyamatszabályozási módszerek segítenek állandó minőség fenntartásában SMT Szerelés a kulcsfontosságú folyamatparaméterek figyelemmel kísérésével és az esetleges problémákat jelző tendenciák azonosításával. A valós idejű visszajelző rendszerek lehetővé teszik az azonnali korrekciós intézkedéseket, amikor eltéréseket észlelnek.

Hibák megelőzése és kijavítása

Az SMT-szerelési hibák megelőzése átfogó megközelítést igényel, amely a folyamat minden szakaszában kezeli a lehetséges problémákat. A gyártásra való tervezés (Design for Manufacturing) elvei biztosítják, hogy a nyomtatott áramkörök elrendezése és az alkatrészek kiválasztása megbízható szerelésre legyen optimalizálva. Az anyagmenedzsment rendszerek gondoskodnak az alkatrészek és forrasztópaszta megfelelő tárolási körülményeiről, hogy megakadályozzák a nedvességfelvételt és az anyagok minőségromlását. A folyamatdokumentáció és az operátorok képzése biztosítja az SMT-szerelési eljárások konzisztens végrehajtását különböző műszakokban és termelési vonalakon.

Amikor hibákat észlelnek az SMT szerelés során, a rendszerszerű gyökérok-elemzés segít az alapul szolgáló problémák azonosításában és hatékony korrekciós intézkedések bevezetésében. Az SMT szerelés újrafeldolgozási eljárásai speciális berendezéseket és technikákat igényelnek a komponensek kis mérete és szoros elhelyezkedése miatt. A meleg levegős újrafeldolgozó állomások és az infravörös fűtőrendszerek lehetővé teszik az egyes komponensek szelektív eltávolítását és cseréjét anélkül, hogy károsítanák a szomszédos alkatrészeket. A folyamatos fejlesztés módszertanai segítenek az SMT szerelési folyamatok idővel történő finomításában, csökkentve a hibarátaokat és javítva az általános hatékonyságot.

Alkalmazások és az iparágra gyakorolt hatás

Fogyasztási cikkek és mobil eszközök

Az SMT szerelési technológia alapvetően átalakította a fogyasztási elektronika iparát, lehetővé téve egyre kifinomultabb és kompaktabb eszközök fejlesztését. Az okostelefonok, táblagépek és hordható eszközök kiterjedten támaszkodnak az SMT szerelésre, hogy megvalósítsák figyelemre méltó miniatürizálódásukat, miközben bonyolult funkciók fenntartása mellett működnek. Az SMT szereléssel elérhető magas alkatrész-sűrűség lehetővé teszi a gyártók számára, hogy több funkciót integráljanak egyetlen eszközbe, létrehozva ezzel az összeolvadó termékeket, amelyek meghatározzák a modern fogyasztási elektronikát. A fejlett SMT szerelési technikák rugalmas és merev-rugalmas áramkörök előállítását teszik lehetővé, amelyek hajtható eszközökben és görbült kijelzőkben kerülnek felhasználásra.

A játékkonzolok, az okos otthon eszközök és az Internet of Things termékek mindegyike az SMT szerelésre támaszkodik kompakt méretük és megbízható működésük érdekében. Az autóelektronikai szektor is átvette az SMT szerelést speciális vezetőtámogató rendszerek, infotainment egységek és elektromos járművek irányítórendszereinek fejlesztéséhez. Az autóipari alkalmazásokban támasztott megbízhatósági követelmények újításokat hoztak az SMT szerelés anyagaiban és folyamataiban, amelyek javított technikákhoz vezettek, és minden iparág számára előnyösek. Az SMT szerelés nagy volumenű gyártási képessége által a fogyasztási elektronikai termékek megfizethetővé válnak, miközben fenntartja a minőségi szabványokat.

Ipari és orvosi alkalmazások

Az ipari automatizálási rendszerek egyre inkább az SMT szerelésre támaszkodnak olyan robusztus vezérlőrendszerek készítéséhez, amelyek kemény körülmények között is működhetnek. Az SMT szerelés pontossága és megbízhatósága ideálissá teszi a gyógyászati eszközök gyártásában, ahol a hiba nem lehetőség. Beültethető eszközök, diagnosztikai berendezések és sebészeti műszerek mindegyike az SMT szerelési technikákat használja a gyógyászati alkalmazásokhoz szükséges miniatürizálás és teljesítmény eléréséhez. A modern SMT szerelővonalak nyomkövethetőségi és dokumentálási képességei támogatják a gyógyászati eszközök gyártásában gyakori szabályozási követelményeket.

A légi- és űrrepülési, valamint a védelmi alkalmazások különleges kihívásokat jelentenek, amelyeket az SMT szerelési technológia speciális anyagokkal és eljárásokkal folyamatosan kezel. Az SMT szerelési technológia révén könnyűsúlyú, nagyteljesítményű elektronikai egységek készítése alapvető fontosságú a műholdrendszerek, fedélzeti elektronikák és katonai berendezések esetében. Az SMT szerelési technológiára vonatkozó környezeti vizsgálatok és minősítési eljárások gyakran túlhaladják a kereskedelmi követelményeket, így olyan innovációkhoz vezetnek, amelyek végül a fogyasztói termékek számára is előnyösek. Az SMT szerelési folyamatok skálázhatósága lehetővé teszi a prototípus-fejlesztéstól a nagy sorozatgyártásig terjedő igények kielégítését, különböző piaci igények kiszolgálását.

Jövőbeli trendek és innovációk

Megjelenő technológiák és anyagok

Az SMT-szerelés jövőjét az újonnan megjelenő technológiák alakítják, amelyek még nagyobb képességeket és hatékonyságot ígérnek. A háromdimenziós komponensrétegzés Package-on-Package és System-in-Package módszerekkel kibővíti a lehetőségeket a kompakt elektronikai tervezés terén. Speciálisan a következő generációs SMT-szerelési alkalmazásokhoz fejlesztik az ólommentes forrasztóanyagokat, amelyek javított megbízhatósági jellemzőkkel rendelkeznek. Vezető ragasztók és alternatív kapcsolódási módszerek kerülnek vizsgálatra hőérzékeny komponensekhez és hajlékony hordozókhoz.

A mesterséges intelligencia integrálása az SMT szerelőberendezésekbe lehetővé teszi a prediktív minőségellenőrzést és a folyamatparaméterek autonóm optimalizálását. A gépi tanulási algoritmusok képesek azonosítani a termelési adatokban rejlő finom mintákat, amelyek potenciális minőségi problémákra utalnak még a hibák előtt. A digitális iker technológia lehetővé teszi az SMT szerelősorok virtuális optimalizálását a fizikai megvalósítás előtt, csökkentve ezzel a fejlesztési időt és költségeket. Az együttműködő robotokat egyre inkább beépítik az SMT szerelési műveletekbe, hogy kezeljék azokat a speciális feladatokat, amelyek emberihez hasonló ügyességet igényelnek, miközben megőrzik az automatizált hatékonyságot.

Ipar 4.0 integráció

Az ipar 4.0 elveinek integrálása forradalmasítja az SMT szerelési műveleteket a fokozott csatlakoztatás és adatelemzés révén. Az okosgyári fogalmak lehetővé teszik az SMT szerelési folyamatok valós idejű figyelését és irányítását bárhol a világon. A blockchain technológiát az alkatrészek nyomon követhetőségére és az SMT szerelési alkalmazások ellátási láncának biztonságára vizsgálják. A felhőalapú gyártásirányítási rendszerek központosított vezérlést és figyelést biztosítanak az elosztott SMT szerelési műveletekhez.

Kiterjesztett valóság rendszerek kerülnek kifejlesztésre az SMT szerelési beállítások és karbantartási eljárások operátorszintű támogatására, csökkentve a képzési időt és javítva a pontosságot. Az előrejelző karbantartási algoritmusok elemzik a berendezések teljesítményadatait, hogy karbantartási tevékenységeket tervezzenek leállások megelőzése érdekében, ezzel minimalizálva az üzemkiesést az SMT szerelési műveletek során. Ezeknek a technológiáknak az összefonódása olyan SMT szerelési rendszereket hoz létre, amelyek rugalmasabbak, hatékonyabbak, és egyre összetettebb elektronikai termékek előállítására képesek minimális emberi beavatkozással.

GYIK

Mi teszi az SMT szerelést hatékonyabbá a furatfoglalásos szereléssel szemben

Az SMT szerelés kiváló hatékonyságot kínál az automatizált alkatrész-elhelyezés, a magasabb alkatrészsűrűség és a gyorsabb feldolgozási sebességek révén. A felületi rögzítési módszer megszünteti a nyomtatott áramkörök (PCB) fúrásának szükségességét, és lehetővé teszi az alkatrészek elhelyezését a lemez mindkét oldalán. Az automatikus pick-and-place gépek óránként több ezer alkatrészt is képesek kezelni rendkívül nagy pontossággal, miközben a reflow forrasztás egyszerre dolgozza fel a kapcsolatok több pontját. Ezek az elemek együttesen jelentősen csökkentik a szerelési időt és a munkaerőköltségeket a hagyományos átfúrt lyukas módszerekhez képest.

Hogyan befolyásolja az alkatrészméret az SMT szerelési folyamatokat

Az alkatrész mérete közvetlenül befolyásolja az SMT szerelési berendezések igényeit, a helyezési pontosságot és a kezelési eljárásokat. A kisebb alkatrészek, mint például az 01005-ös passzív elemek, speciális adagolókat és fejlett látórendszereket igényelnek megfelelő helyezéshez. A finomraszterű alkatrészek nagyobb helyezési pontosságot és pontosabb forrasztópaszta-felvitelt követelnek meg. A nagyobb alkatrészek eltérő hőprofilokat igényelhetnek a reflow forrasztás során, valamint speciális kezelést a torzulás vagy sérülés megelőzése érdekében. A modern SMT szerelővonalakat úgy tervezik, hogy rugalmasan alkalmazkodjanak a mai elektronikában használt összes alkatrész-mérethez.

Milyen minőségi szabványok vonatkoznak az SMT szerelési műveletekre

Az SMT szerelési műveletek általában az IPC szabványokat követik, beleértve az IPC-A-610 szabványt az elfogadhatósági kritériumokra, valamint az IPC-J-STD-001 szabványt a forrasztási követelményekre vonatkozóan. Az ISO 9001 minőségirányítási rendszerek keretet biztosítanak az egységes SMT szerelési folyamatokhoz. Az iparág-specifikus szabványok, mint például az ISO 13485 az orvosi eszközökre vagy az AS9100 az űr- és légiipari alkalmazásokra, további követelményeket támaszthatnak. Számos SMT szerelő üzem környezetvédelmi és munkahelyi biztonsági tanúsítvánnyal is rendelkezik, hogy biztosítsa a teljeskörű minőségbiztosítást.

Hogyan adaptálják az SMT szerelést prototípusos és tömeggyártási mennyiségekhez

Az SMT gyártási folyamatok a berendezések kiválasztásával és a folyamatok optimalizálásával méretezhetők prototípusmennyiségtől nagy sorozatgyártásig. A prototípus SMT gyártás gyakran kisebb, rugalmasabb gépeket használ, amelyek gyakori átállásokra és kis tételnagyságokra képesek. A termelési SMT gyártás magas sebességű vonalakat alkalmaz, amelyek adott termékekhez vannak optimalizálva, minimális átállási idővel. A beállítási eljárások, minőségellenőrzési módszerek és dokumentációs követelmények különbözhetnek a prototípusos és termelési SMT gyártás között, hogy az összes mennyiségi szinten egyensúlyt teremtsenek a rugalmasság és hatékonyság között, miközben fenntartják a minőségi szabványokat.