Vývoj elektronických zařízení zásadním způsobem změnil, jak navrhujeme a vyrábíme moderní technologie. Technologie povrchové montáže (Surface Mount Technology) představuje revoluční přístup k sestavování elektronických komponent, který se stal nedílnou součástí dnešní výrobní oblasti. SMT montáž umožňuje výrobcům vyrábět menší, efektivnější a vysoce spolehlivé elektronické produkty, jež splňují náročné požadavky současných aplikací. Tato pokročilá montážní metoda nahradila tradiční technologii osazování prvků do otvorů ve většině aplikací a nabízí lepší provozní vlastnosti a výrobní efektivitu. Přesnost a spolehlivost, které SMT montáž poskytuje, ji učinily základním kamenem výroby moderní elektroniky.

Porozumění technologii SMT montáže

Základní principy technologie povrchové montáže

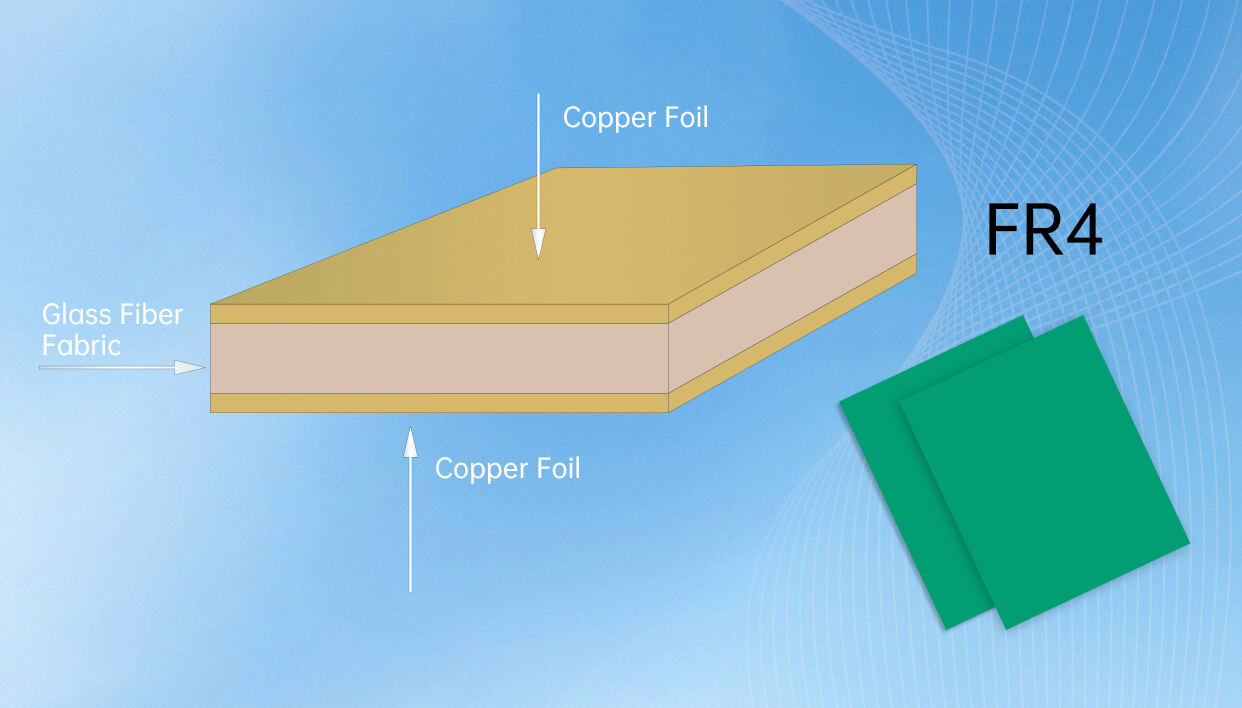

Technologie povrchové montáže funguje na základním principu připevňování elektronických součástek přímo na povrch tištěných spojů, místo vkládání vývodů do otvorů. Tento přístup umožňuje výrazně vyšší hustotu součástek a umožňuje vytváření kompaktnějších elektronických zařízení. Proces montáže SMT zahrnuje přesné umisťování součástek pomocí automatizovaného vybavení, které může dosahovat přesnosti polohy měřené v mikrometrech. Součástky používané v montáži SMT jsou speciálně navrženy s plochými vývody nebo koncovkami, které po správném osazení pájením na povrch desky plošných spojů vytvářejí pevné mechanické a elektrické spoje.

Technologie využívá sofistikované stroje pro osazování součástek, které dokážou zpracovat tisíce komponent za hodinu s výjimečnou přesností. Tyto stroje používají systémy strojového vidění a pokročilé algoritmy k zajištění správné orientace a umístění součástek. SMT montáž také zahrnuje procesy tepelného louhování, které vytvářejí spolehlivé spoje pomocí řízených teplotních profilů. Celý proces je vysoce automatizovaný, čímž se snižují lidské chyby a zvyšuje se konzistence výroby, a zároveň se udržují vysoké nároky na kvalitu požadované pro moderní elektroniku.

Výhody oproti tradičním metodám montáže

SMT montáž nabízí mnoho výhod ve srovnání s tradičními technikami osazování skrz díry. Nejvýznamnější výhodou je výrazné snížení požadované velikosti plošných spojů, protože povrchově montované součástky jsou obvykle mnohem menší než jejich protějšky pro osazování skrz díry. Toto zmenšení rozměrů přímo vede ke kompaktnějším finálním produktům, což je rozhodující v aplikacích, kde je prostor velmi omezený. Kromě toho SMT montáž umožňuje osazovat součástky na obě strany plošného spoje, čímž se dále zvyšuje hustota zapojení a funkčnost.

Elektrické provozní vlastnosti SMT Assembly jsou nadřazené v mnoha aplikacích, zejména při vysokých frekvencích. Kratší délky vývodů u povrchově montovaných součástek snižují parazitní indukčnost a kapacitu, což vede k lepší integritě signálu a nižší elektromagnetické interferenci. Účinnost výroby je u SMT Assembly rovněž výrazně zlepšena, protože automatizovaný charakter procesu umožňuje vyšší objemy výroby s konzistentní kvalitou. Snížené využití materiálu a zjednodušené řízení zásob spojené se SMT Assembly přispívají k nižším celkovým výrobním nákladům.

Proces a implementace SMT Assembly

Nanášení pájecí pasty a tisková maska

Proces SMT montáže začíná přesným nanesením pájecí pasty na plošky desky plošných spojů pomocí stínovacích technik. Tento kritický první krok určuje kvalitu a spolehlivost konečných pájených spojů. Moderní linky pro SMT montáž využívají laserem řezané stínovací fólie, které zajišťují vynikající přesnost nanášení pájecí pasty. Složení pasty obsahuje tavidla, která usnadňují správné smáčení a zabraňují oxidaci během procesu tepelného louhování. Kontrola kvality v tomto kroku zahrnuje automatické optické inspekční systémy, které ověřují objem pasty a přesnost jejího umístění.

Návrh stencily je klíčový pro úspěšnou SMT montáž, vyžaduje pečlivé zvážení velikosti, tvaru a tloušťky stěny otvorů. Vztah mezi těmito parametry přímo ovlivňuje charakteristiky uvolňování pasty a kvalitu konečného spoje. Pokročilá zařízení pro SMT montáž často používají více konfigurací stencily, aby vyhověla součástkám s různými požadavky na rozteč na téže desce plošných spojů. Kontrola prostředí během aplikace pasty zajišťuje konzistentní viskozitu a zabraňuje kontaminaci, která by mohla ohrozit spolehlivost montáže.

Umístění a zarovnání komponent

Umístění komponent představuje jádro procesu SMT montáže, kde se potkává přesnost a rychlost pro vytváření spolehlivých elektronických sestav. Moderní zařízení pro osazování používaná v SMT montáži dosahují přesnosti umístění ±25 mikrometrů nebo lepší, čímž zajišťují správné zarovnání komponent i u jemnopitchových součástek. Stroje využívají pokročilé video systémy, které dokážou identifikovat orientaci komponenty a provádět korekce v reálném čase během umisťování. Podavače dodávají komponenty ve formě pásky na cívce, což umožňuje nepřetržitý provoz a snižuje časy změny výroby.

Vyspělost moderního SMT sestavovacího zařízení umožňuje manipulaci s komponenty od velkých konektorů až po malé pasivní komponenty typu 01005. Programovatelná flexibilita umožňuje rychlé změny nastavení pro různé varianty výrobků, což činí SMT sestavování vhodným jak pro výrobu ve velkém objemu, tak pro vývoj prototypů. Optimalizační algoritmy strojů neustále sledují a upravují parametry umisťování za účelem zachování optimální propustnosti a zároveň zajištění kvalitativních norem. Integrace umělé inteligence do novějších systémů SMT sestavování umožňuje prediktivní údržbu a optimalizaci procesů.

Kontrola kvality při SMT sestavování

Technologie a metody inspekce

Kontrola kvality při SMT montáži silně závisí na automatizovaných technologiích inspekce, které dokážou detekovat vady v různých fázích montážního procesu. Systémy automatické optické inspekce vyhodnocují přesnost umístění součástek, kvalitu pájených spojů a celkovou integritu sestavy. Tyto systémy využívají kamery s vysokým rozlišením a sofistikované algoritmy zpracování obrazu k identifikaci vad, které by mohly uniknout lidským operátorům. In-circuit testování a funkční testování ověřují elektrický výkon a zajišťují, že sestavený výrobek splňuje požadavky specifikací.

Rentgenová inspekce se stává stále důležitější pro kontrolu kvality při SMT montáži, zejména u součástek s nepřístupnými pájenými spoji, jako jsou Ball Grid Arrays. Tato nedestruktivní testovací metoda dokáže odhalit vnitřní vady, jako jsou pórory, mosty nebo nedostatečné množství pájky, které nelze detekovat pouze optickou inspekcí. Metody statistické kontroly procesu pomáhají udržet konzistentní kvalitu v Montáž SMT sledováním klíčových procesních parametrů a identifikací trendů, které mohou naznačovat vznikající problémy. Systémy pro zpětnou vazbu v reálném čase umožňují okamžitou nápravnou akci při detekci odchylek.

Prevence a oprava vad

Prevence vad ve SMT montáži vyžaduje komplexní přístup, který řeší potenciální problémy na každé fázi procesu. Zásady navrhování pro výrobu (Design for Manufacturing) zajišťují, že rozložení desek plošných spojů a výběr součástek jsou optimalizovány pro spolehlivou montáž. Systémy správy materiálů udržují vhodné podmínky skladování součástek a pájecí pasty, aby se předešlo absorpci vlhkosti a degradaci. Dokumentace procesů a školení operátorů zajišťují konzistentní provádění SMT montážních postupů napříč různými směnami a výrobními linkami.

Když jsou při montáži SMT zjištěny vady, systematická analýza kořenových příčin pomáhá identifikovat základní problémy a implementovat účinná nápravná opatření. Procesy oprav pro montáž SMT vyžadují specializované vybavení a techniky kvůli malé velikosti a těsné blízkosti součástek. Stabilizátory horkého vzduchu a infračervené ohřevné systémy umožňují selektivní odstranění a výměnu součástek bez poškození sousedních částí. Metodologie neustálého zlepšování pomáhají postupně zdokonalovat procesy montáže SMT, snižovat míru vad a zvyšovat celkovou efektivitu.

Aplikace a dopad na průmysl

Spotřební elektronika a mobilní zařízení

Průmysl spotřební elektroniky byl zásadně transformován díky technologii SMT Assembly, která umožnila vývoj stále sofistikovanějších a kompaktnějších zařízení. Chytré telefony, tablety a nositelná zařízení ve velké míře spoléhají na SMT Assembly, aby dosáhla pozoruhodné miniaturizace při zachování složité funkčnosti. Vysoká hustota součástek dosažitelná pomocí SMT Assembly umožňuje výrobcům integrovat více funkcí do jediných zařízení, čímž vznikají konvergenční produkty, které definují moderní spotřební elektroniku. Pokročilé techniky SMT Assembly umožňují výrobu flexibilních a rigid-flex obvodů používaných v skládacích zařízeních a zakřivených displejích.

Herní konzole, zařízení chytrých domácností a výrobky z oblasti Internetu věcí závisí na SMT montáži pro své kompaktní rozměry a spolehlivý provoz. Odvětví automobilové elektroniky také přijalo SMT montáž pro vývoj pokročilých asistenčních systémů řidiče, infotainmentských jednotek a řídicích systémů elektromobilů. Požadavky na spolehlivost v automobilových aplikacích podnítily inovace v materiálech a procesech SMT montáže, čímž vznikly vylepšené techniky prospěšné všem odvětvím. Možnosti vysokorychlostní výroby SMT montáže umožňují udržet spotřební elektroniku cenově dostupnou při zachování kvalitních norem.

Průmyslové a lékařské aplikace

Průmyslové automatizační systémy stále více spoléhají na SMT Assembly pro vytváření robustních řídicích systémů, které mohou pracovat v náročných prostředích. Přesnost a spolehlivost SMT Assembly je ideální pro výrobu lékařských přístrojů, kde není možné selhání. Dozrávací zařízení, diagnostické přístroje a chirurgické nástroje všechny využívají technik SMT Assembly k dosažení miniaturizace a výkonu potřebných pro lékařské aplikace. Možnosti sledovatelnosti a dokumentace moderních linek SMT Assembly podporují dodržování regulačních požadavků běžných ve výrobě lékařských přístrojů.

Aplikace v odvětví leteckého a obranného průmyslu představují jedinečné výzvy, které technologie SMT Assembly stále řeší pomocí specializovaných materiálů a procesů. Schopnost vytvářet lehké elektronické součástky s vysokým výkonem prostřednictvím technologie SMT Assembly je rozhodující pro satelitní systémy, avioniku a vojenské vybavení. Procesy environmentálního testování a kvalifikačních zkoušek pro SMT Assembly v těchto aplikacích často překračují požadavky komerčního trhu, čímž podněcují inovace, které nakonec přinášejí užitek spotřebitelským výrobkům. Škálovatelnost procesů SMT Assembly umožňuje jak vývoj prototypů, tak výrobu ve velkém objemu, čímž pokrývá rozmanité potřeby trhu.

Budoucí trendy a inovace

Nové technologie a materiály

Budoucnost montáže SMT je tvarována vznikajícími technologiemi, které přinášejí větší možnosti a vyšší účinnost. Trojrozměrné uskládání komponent pomocí přístupů Package-on-Package a System-in-Package rozšiřuje možnosti kompaktního návrhu elektroniky. Vyvíjejí se pokročilé materiály, včetně bezolovnatých pájek s vylepšenými charakteristikami spolehlivosti, konkrétně pro aplikace montáže SMT nové generace. Vodivé lepidla a alternativní spojovací metody jsou zkoumány pro teplotně citlivé komponenty a flexibilní substráty.

Integrace umělé inteligence do zařízení pro SMT montáž umožňuje prediktivní kontrolu kvality a samostatnou optimalizaci procesních parametrů. Algoritmy strojového učení dokážou identifikovat jemné vzory v produkčních datech, které signalizují potenciální problémy s kvalitou ještě před vznikem vad. Technologie digitálního dvojčete umožňuje virtuální optimalizaci linek pro SMT montáž před jejich fyzickou realizací, čímž se snižuje doba vývoje a náklady. Do provozu SMT montáže jsou integrovány spolupracující roboty, které zvládnou specializované úkoly vyžadující lidskou obratnost, a zároveň zachovají automatizovanou efektivitu.

Integrace Industry 4.0

Začlenění principů průmyslu 4.0 revolucí mění provozy SMT montáže prostřednictvím zlepšené konektivity a datové analýzy. Koncepty chytrých továren umožňují sledování a řízení procesů SMT montáže v reálném čase odkudkoli na světě. Blockchainová technologie se zkoumá pro stopovatelnost komponent a zabezpečení dodavatelského řetězce v aplikacích SMT montáže. Výrobní systémy řízení založené na cloudu poskytují centrální řízení a monitorování distribuovaných operací SMT montáže.

Systémy rozšířené reality jsou vyvíjeny za účelem podpory operátorů při nastavování a údržbě výrobních postupů SMT, čímž se snižuje doba školení a zvyšuje přesnost. Algoritmy prediktivní údržby analyzují data o výkonu zařízení, aby naplánovaly údržbu ještě před výskytem poruch, a tak minimalizovaly prostojy v provozu SMT. Spojení těchto technologií vytváří systémy SMT Assembly, které jsou flexibilnější, efektivnější a schopné vyrábět stále složitější elektronické produkty s minimální lidskou intervencí.

Často kladené otázky

Co činí SMT Assembly efektivnější než through-hole montáž

SMT montáž nabízí vyšší účinnost díky automatizovanému umisťování součástek, vyšší hustotě součástek a rychlejším zpracovacím rychlostem. Povrchová montážní metoda eliminuje potřebu vrtání otvorů do desek plošných spojů a umožňuje umisťovat součástky na obou stranách desky. Automatické stroje pro pick-and-place dokáží zpracovat tisíce součástek za hodinu s vynikající přesností, zatímco reflow pájení současně zpracovává více pájených spojů. Tyto faktory dohromady výrazně snižují čas montáže a náklady na práci ve srovnání s tradičními metodami osazování do děr.

Jak ovlivňuje velikost součástek procesy SMT montáže

Velikost součástky přímo ovlivňuje požadavky na zařízení pro SMT montáž, přesnost umisťování a postupy manipulace. Menší součástky, jako jsou pasivní součástky 01005, vyžadují specializované podavače a vylepšené systémy videní pro správné umístění. Jemně roztečné součástky vyžadují vyšší přesnost umisťování a přesnější aplikaci pájecí pasty. Větší součástky mohou vyžadovat odlišné teplotní profily během pájení v troubě a specializovanou manipulaci, aby nedošlo ke zkroucení nebo poškození. Moderní linky pro SMT montáž jsou navrženy s flexibilitou pro zvládnutí celé škály velikostí součástek používaných v dnešní elektronice.

Jaké kvalitativní normy platí pro provoz SMT montáže

Operace SMT montáže obvykle splňují normy IPC, včetně IPC-A-610 pro kritéria přijatelnosti a IPC-J-STD-001 pro požadavky na pájení. Systémy řízení kvality dle ISO 9001 poskytují rámec pro konzistentní procesy SMT montáže. Odvětvové normy, jako je ISO 13485 pro lékařské přístroje nebo AS9100 pro letecké aplikace, mohou klást dodatečné požadavky. Mnoho zařízení provádějících SMT montáž rovněž udržuje certifikace pro environmentální management a bezpečnost práce, aby byla zajištěna komplexní kvalita.

Jak se SMT montáž přizpůsobuje prototypům ve srovnání s výrobními objemy

Procesy SMT montáže lze škálovat od prototypových množství až po výrobu ve velkém objemu prostřednictvím výběru vhodného vybavení a optimalizace procesu. Prototypová SMT montáž často využívá menší, flexibilnější stroje, které zvládnou časté přestavby a malé dávky. Výrobní SMT montáž využívá vysokorychlostní linky optimalizované pro konkrétní výrobky s minimální dobou na přestavbu. Postupy nastavení, metody kontroly kvality a požadavky na dokumentaci se mohou lišit mezi prototypovou a výrobní SMT montáží, aby byla dosažena rovnováha mezi flexibilitou a efektivitou při zachování standardů kvality ve všech úrovních objemů.