Rozwój urządzeń elektronicznych zasadniczo zmienił sposób projektowania i wytwarzania nowoczesnych technologii. Technologia montażu powierzchniowego (SMT) stanowi przełomowe podejście do montażu komponentów elektronicznych, które stało się nieodzowne w dzisiejszym środowisku produkcyjnym. Montaż SMT pozwala producentom na tworzenie mniejszych, bardziej wydajnych i wysoce niezawodnych produktów elektronicznych spełniających surowe wymagania współczesnych zastosowań. Zaawansowana metoda montażu wyparła tradycyjny montaż przelotowy w większości zastosowań, oferując lepsze właściwości eksploatacyjne i wydajność produkcyjną. Precyzja i niezawodność oferowane przez montaż SMT uczyniły go podstawą współczesnej produkcji elektronicznej.

Zrozumienie technologii montażu SMT

Podstawowe zasady technologii montażu powierzchniowego

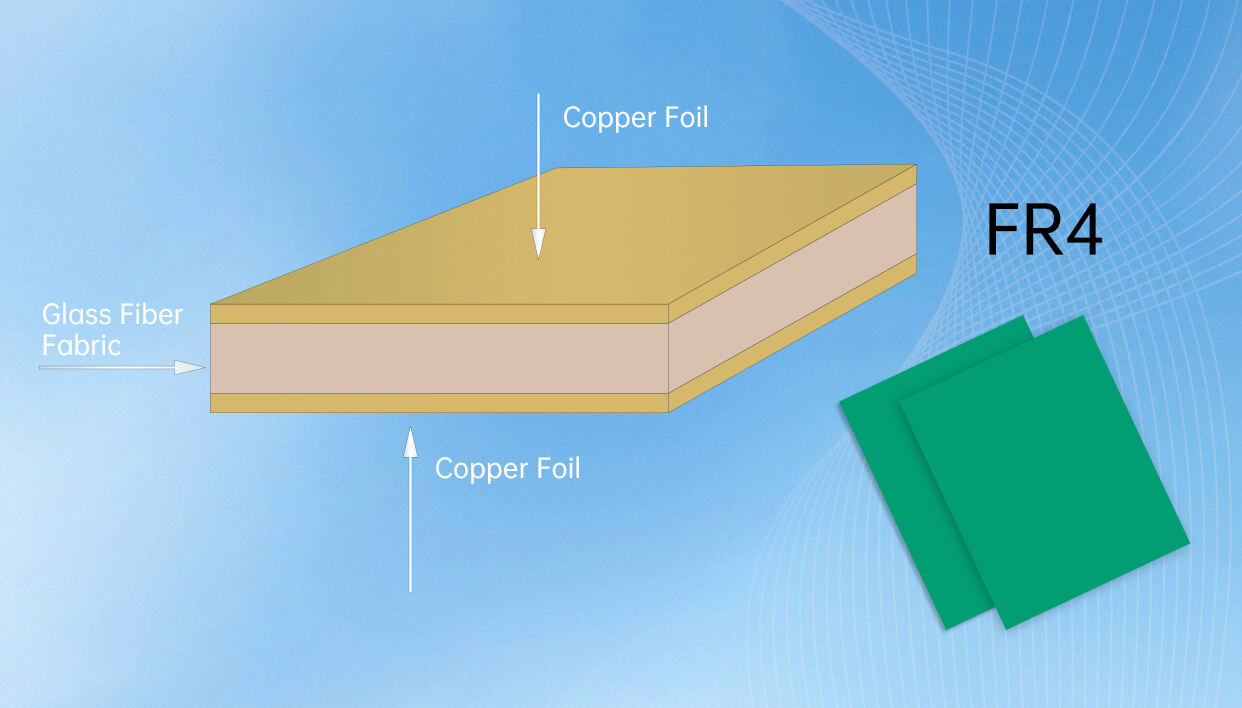

Technologia montażu powierzchniowego opiera się na podstawowej zasadzie mocowania komponentów elektronicznych bezpośrednio na powierzchni płytek drukowanych, zamiast wstawiania wyprowadzeń przez otwory. Takie podejście pozwala na znacznie większą gęstość montażu elementów i umożliwia tworzenie bardziej zwartych urządzeń elektronicznych. Proces montażu SMT obejmuje precyzyjne umieszczanie komponentów za pomocą sprzętu automatycznego, który może osiągać dokładność pozycjonowania mierzoną w mikrometrach. Komponenty stosowane w montażu SMT są specjalnie zaprojektowane z płaskimi wyprowadzeniami lub końcówkami, które tworzą silne połączenia mechaniczne i elektryczne po prawidłowym zalutowaniu do powierzchni płytki PCB.

Technologia opiera się na zaawansowanych maszynach typu pick-and-place, które mogą obsługiwać tysiące komponentów na godzinę z wyjątkową dokładnością. Maszyny te wykorzystują systemy wizyjne oraz zaawansowane algorytmy, aby zapewnić prawidłową orientację i rozmieszczenie komponentów. Montaż SMT obejmuje również procesy lutowania wtopy, które tworzą niezawodne połączenia poprzez kontrolowane profile nagrzewania. Cały proces jest w wysokim stopniu zautomatyzowany, co zmniejsza błędy ludzkie i zwiększa spójność produkcji, zachowując jednocześnie wysokie standardy jakości wymagane dla nowoczesnej elektroniki.

Zalety w porównaniu z tradycyjnymi metodami montażu

Montaż SMT oferuje wiele zalet w porównaniu z tradycyjnymi technikami montażu przewlekanej. Największą korzyścią jest znaczące zmniejszenie wymagań dotyczących wielkości płytki drukowanej (PCB), ponieważ komponenty powierzchniowo montowane są zazwyczaj znacznie mniejsze niż ich odpowiedniki przewlekane. To zmniejszenie rozmiaru bezpośrednio przekłada się na bardziej zwarte ostateczne produkty, co jest kluczowe w zastosowaniach, gdzie miejsce jest szczególnie cenne. Dodatkowo, montaż SMT pozwala na umieszczanie komponentów po obu stronach płytki PCB, dalszym stopniu zwiększając gęstość i funkcjonalność obwodu.

Właściwości elektryczne montażu SMT są lepsze w wielu zastosowaniach, szczególnie przy wysokich częstotliwościach. Krótsze wyprowadzenia komponentów powierzchniowego montażu zmniejszają pasożytniczą indukcyjność i pojemność, co przekłada się na lepszą integralność sygnału oraz mniejsze zakłócenia elektromagnetyczne. Efektywność produkcji jest również znacząco poprawiona dzięki montażowi SMT, ponieważ zautomatyzowany charakter procesu umożliwia wyższe objętości produkcji przy zachowaniu stałej jakości. Zmniejszone zużycie materiałów i uproszczone zarządzanie zapasami związane z montażem SMT przyczyniają się do niższych ogólnych kosztów produkcji.

Proces i wdrażanie montażu SMT

Nanoszenie pasty lutowniczej i szablonowanie

Proces montażu SMT rozpoczyna się precyzyjnym naniesieniem pasty lutowniczej na pola płytki PCB za pomocą technik sitodrukowych. Ten krytyczny pierwszy krok decyduje o jakości i niezawodności końcowych połączeń lutowanych. Nowoczesne linie montażu SMT wykorzystują szablony wycinane laserowo, które zapewniają wyjątkową dokładność nanoszenia pasty lutowniczej. Skład pasty obejmuje środki przepływowe, które ułatwiają odpowiednie zwilżanie i zapobiegają utlenianiu podczas procesu lutowania wtórnego. Kontrola jakości na tym etapie obejmuje zautomatyzowane systemy inspekcji optycznej, które weryfikują objętość pasty oraz dokładność jej rozmieszczenia.

Projekt sita jest kluczowy dla skutecznej montażu SMT, wymagając starannego doboru rozmiaru, kształtu i grubości ścian otworów. Zależność między tymi parametrami bezpośrednio wpływa na charakterystykę odprowadzania pasty oraz jakość końcowych połączeń. Zaawansowane zakłady montażu SMT często wykorzystują różne konfiguracje sit, aby dostosować się do komponentów o różnej rozwodzie na tej samej płytce PCB. Sterowanie warunkami środowiskowymi podczas nanoszenia pasty zapewnia stałą lepkość i zapobiega zanieczyszczeniom, które mogłyby naruszyć niezawodność montażu.

Układanie i wyrównywanie komponentów

Montaż elementów stanowi sedno procesu SMT, gdzie precyzja i szybkość łączą się, tworząc niezawodne zespoły elektroniczne. Nowoczesne urządzenia pick-and-place stosowane w montażu SMT mogą osiągać dokładność umieszczania na poziomie ±25 mikrometrów lub lepszą, zapewniając prawidłowe ustawienie komponentów nawet przy elementach o małych skokach wyprowadzeń. Maszyny wykorzystują zaawansowane systemy wizyjne, które potrafią rozpoznać orientację komponentu i dokonywać korekt w czasie rzeczywistym podczas montażu. Systemy zasilające dostarczają komponenty w formacie taśmowo-zwojowym, umożliwiając ciągłą pracę i skracając czasy przełączania.

Wyrafinowanie współczesnego sprzętu do montażu SMT pozwala na obsługę komponentów o rozmiarach od dużych złącz do bardzo małych elementów pasywnych typu 01005. Elastyczność programowania umożliwia szybkie zmiany konfiguracji dla różnych wariantów produktu, co czyni montaż SMT odpowiednim zarówno dla produkcji seryjnej, jak i rozwoju prototypów. Algorytmy optymalizujące pracę maszyn ciągle monitorują i dostosowują parametry umieszczania komponentów, aby zapewnić optymalną wydajność przy jednoczesnym zachowaniu standardów jakości. Integracja sztucznej inteligencji w nowoczesnych systemach SMT umożliwia utrzymanie ruchu predykcyjnego oraz optymalizację procesu.

Kontrola jakości w montażu SMT

Technologie i metody inspekcji

Kontrola jakości w montażu SMT opiera się w dużym stopniu na zautomatyzowanych technologiach inspekcyjnych, które mogą wykrywać wady na różnych etapach procesu montażu. Systemy Automatycznej Inspekcji Optycznej sprawdzają dokładność rozmieszczenia komponentów, jakość połączeń lutowniczych oraz ogólną integralność montażu. Systemy te wykorzystują kamery o wysokiej rozdzielczości oraz zaawansowane algorytmy przetwarzania obrazu do identyfikowania defektów, które mogłyby umknąć operatorom ludzkim. Testowanie Wbudowane (In-Circuit Testing) oraz Testowanie Funkcjonalne weryfikują parametry elektryczne i zapewniają, że gotowy produkt spełnia wymagane specyfikacje.

Inspekcja rentgenowska odgrywa coraz ważniejszą rolę w kontroli jakości w montażu SMT, szczególnie w przypadku komponentów z ukrytymi połączeniami lutowniczymi, takimi jak siatki kul lutowniczych (BGA). Ta metoda badań nieniszczących pozwala ujawnić wewnętrzne wady, takie jak pustki, mostki lub niedostateczna ilość lutu, których nie da się wykryć wyłącznie za pomocą inspekcji optycznej. Metody Statystycznej Kontroli Procesu pomagają utrzymać spójną jakość w Montaż smt poprzez monitorowanie kluczowych parametrów procesu i identyfikowanie trendów, które mogą wskazywać na powstające problemy. Systemy sprzężenia zwrotnego w czasie rzeczywistym umożliwiają natychmiastowe działania korygujące w przypadku wykrycia odchyleń.

Zapobieganie wadom i ich usuwanie

Zapobieganie wadom w montażu SMT wymaga kompleksowego podejścia, które obejmuje potencjalne problemy na każdym etapie procesu. Zasady projektowania dla produkcji zapewniają optymalizację układów płytek drukowanych i doboru komponentów pod kątem niezawodnego montażu. Systemy zarządzania materiałami utrzymują odpowiednie warunki przechowywania komponentów i pasty lutowniczej, zapobiegając wchłanianiu wilgoci i degradacji materiałów. Dokumentacja procesu oraz szkolenia operatorów gwarantują spójne wykonywanie procedur montażu SMT w różnych zmianach roboczych i liniach produkcyjnych.

Gdy w trakcie montażu SMT wykrywane są wady, systematyczna analiza przyczyn powstawania usterek pozwala na identyfikację podstawowych problemów i wprowadzenie skutecznych działań korygujących. Procedury naprawcze dla montażu SMT wymagają zastosowania specjalistycznego sprzętu i technik ze względu na małą wielkość oraz bliskie rozmieszczenie komponentów. Stacje naprawcze z grzaniem powietrzem oraz systemy grzania podczerwienią umożliwiają selektywne usuwanie i wymianę komponentów bez uszkadzania otaczających części. Metodologie ciągłej poprawy pozwalają na doskonalenie procesów montażu SMT w czasie, redukując liczbę wad i poprawiając ogólną efektywność.

Zastosowania i wpływ na przemysł

Elektronika użytkowa i urządzenia przenośne

Technologia montażu SMT zasadniczo przekształciła branżę elektroniki użytkowej, umożliwiając rozwój coraz bardziej zaawansowanych i kompaktowych urządzeń. Smartfony, tablety oraz urządzenia noszone w dużej mierze polegają na montażu SMT, by osiągnąć zadziwiające miniaturyzacje przy zachowaniu złożonych funkcji. Wysoka gęstość elementów możliwa dzięki montażowi SMT pozwala producentom integrować wiele funkcji w pojedynczych urządzeniach, tworząc produkty konwergentne, które definiują współczesną elektronikę użytkową. Zaawansowane techniki montażu SMT umożliwiają produkcję obwodów giętkich oraz sztywno-giętkych stosowanych w urządzeniach składanych i zakrzywionych ekranach.

Konsole do gier, urządzenia inteligentnych domów oraz produkty Internetu Rzeczy zależą od montażu SMT ze względu na ich kompaktowe rozmiary i niezawodne działanie. Sektor elektroniki samochodowej również przyjął montaż SMT do tworzenia zaawansowanych systemów wspomagania kierowcy, jednostek multimedialnych i systemów sterowania pojazdów elektrycznych. Wymagania dotyczące niezawodności w zastosowaniach motoryzacyjnych napędzają innowacje w materiałach i procesach montażu SMT, co skutkuje ulepszonymi technikami przynoszącymi korzyści wszystkim branżom. Możliwości produkcji masowej montażu SMT sprawiają, że elektronika użytkowa jest dostępna cenowo, jednocześnie utrzymując wysokie standardy jakości.

Przemysłowe i medyczne zastosowania

Systemy automatyzacji przemysłowej coraz częściej polegają na montażu SMT do tworzenia odpornych systemów sterowania, które mogą działać w trudnych warunkach. Precyzja i niezawodność montażu SMT czynią go idealnym rozwiązaniem dla produkcji urządzeń medycznych, gdzie awaria jest niedopuszczalna. Urządzenia wszczepialne, sprzęt diagnostyczny oraz instrumenty chirurgiczne wykorzystują techniki montażu SMT, aby osiągnąć wymagane miniaturyzację i wydajność w zastosowaniach medycznych. Możliwości śledzenia i dokumentowania nowoczesnych linii montażu SMT wspierają wymagania regulacyjne powszechne w produkcji urządzeń medycznych.

Zastosowania w przemyśle lotniczym i obronnym stwarzają unikalne wyzwania, które technologia montażu SMT nadal rozwiązuje za pomocą specjalistycznych materiałów i procesów. Możliwość tworzenia lekkiej, wysokowydajnej elektroniki przy użyciu montażu SMT jest kluczowa dla systemów satelitarnych, avioniki oraz sprzętu wojskowego. Procedury testowania środowiskowego i kwalifikacji dla montażu SMT w tych zastosowaniach często przekraczają wymagania komercyjne, co napędza innowacje przynoszące ostatecznie korzyści również produktom konsumenckim. Skalowalność procesów montażu SMT umożliwia zarówno rozwój prototypów, jak i produkcję seryjną, by sprostać różnorodnym potrzebom rynku.

Przyszłe trendy i innowacje

Wschodzące technologie i materiały

Przyszłość montażu SMT kształtowana jest przez nowe technologie, które obiecują jeszcze większe możliwości i wydajność. Trójwymiarowe układy komponentów poprzez podejścia Package-on-Package i System-in-Package poszerzają możliwości kompaktowego projektowania elektronicznego. Opracowywane są zaawansowane materiały, w tym bezołowiowe lutownice o poprawionych właściwościach niezawodności, specjalnie dla zastosowań montażu SMT następnej generacji. Przeszukuje się też kleje przewodzące i alternatywne metody łączenia dla komponentów wrażliwych na temperaturę oraz podłoża elastycznego.

Integracja sztucznej inteligencji w urządzeniach do montażu SMT umożliwia predykcyjną kontrolę jakości oraz autonomiczną optymalizację parametrów procesu. Algorytmy uczenia maszynowego potrafią wykrywać subtelne wzorce w danych produkcyjnych, które wskazują na potencjalne problemy z jakością jeszcze przed wystąpieniem wad. Technologia cyfrowego bliźniaka pozwala na wirtualną optymalizację linii montażu SMT przed ich fizyczną implementacją, skracając czas i obniżając koszty rozwoju. Roboty współpracujące są integrowane z operacjami montażu SMT, aby wykonywać specjalistyczne zadania wymagające ludzkiej zręczności przy jednoczesnym zachowaniu wydajności automatyzacji.

Integracja z Industry 4.0

Integracja zasad Industry 4.0 odmienia operacje montażu SMT poprzez zwiększoną łączność i analizę danych. Koncepcje inteligentnych fabryk umożliwiają monitorowanie w czasie rzeczywistym oraz kontrolę procesów montażu SMT z dowolnego miejsca na świecie. Technologia blockchain jest eksplorowana pod kątem śledzenia komponentów i bezpieczeństwa łańcucha dostaw w zastosowaniach montażu SMT. Cloudowe systemy realizacji produkcji zapewniają scentralizowaną kontrolę i monitorowanie rozproszonych operacji montażu SMT.

Systemy rzeczywistości rozszerzonej są rozwijane w celu wspomagania operatorów podczas konfiguracji i procedur konserwacji w montażu SMT, skracając czas szkolenia i poprawiając dokładność. Algorytmy konserwacji predykcyjnej analizują dane dotyczące wydajności urządzeń, aby zaplanować działania serwisowe przed wystąpieniem awarii, minimalizując przestoje w operacjach montażu SMT. Zbieżność tych technologii prowadzi do powstania systemów montażu SMT, które są bardziej elastyczne, efektywne oraz zdolne do produkcji coraz bardziej złożonych produktów elektronicznych przy minimalnym zaangażowaniu człowieka.

Często zadawane pytania

Co czyni montaż SMT bardziej efektywnym niż montaż przelotowy

Zespoły SMT oferują wyższą wydajność dzięki automatycznemu montażowi elementów, większej gęstości upakowania komponentów oraz szybszym prędkościom przetwarzania. Metoda montażu powierzchniowego eliminuje konieczność wiercenia otworów w płytach PCB i pozwala na umieszczanie komponentów po obu stronach płytki. Automatyczne maszyny typu pick-and-place są w stanie obsłużyć tysiące elementów na godzinę z wyjątkową dokładnością, podczas gdy proces lutowania nadmuchowego umożliwia jednoczesne lutowanie wielu połączeń. Te czynniki razem znacząco skracają czas montażu i obniżają koszty pracy w porównaniu z tradycyjnymi metodami przewlekania.

W jaki sposób rozmiar elementów wpływa na procesy montażu SMT

Rozmiar komponentu bezpośrednio wpływa na wymagania dotyczące sprzętu do montażu SMT, dokładność umieszczania oraz procedury obsługi. Mniejsze komponenty, takie jak pasywne 01005, wymagają specjalistycznych podajników i zaawansowanych systemów wizyjnych do prawidłowego umieszczenia. Komponenty o małym skoku styków wymagają wyższej dokładności umieszczania oraz bardziej precyzyjnego nanoszenia pasty lutowniczej. Większe komponenty mogą wymagać innych profili nagrzewania podczas lutowania wtopy i specjalistycznej obsługi, aby zapobiec wyginaniu lub uszkodzeniu. Nowoczesne linie montażu SMT są projektowane z myślą o elastyczności, umożliwiającej obsługę pełnego zakresu rozmiarów komponentów stosowanych w współczesnej elektronice.

Jakie standardy jakości dotyczą operacji montażu SMT

Operacje montażu SMT zazwyczaj podlegają standardom IPC, w tym IPC-A-610 dotyczącym kryteriów akceptowalności oraz IPC-J-STD-001 dotyczącego wymagań lutowania. Systemy zarządzania jakością zgodne z ISO 9001 stanowią ramy dla spójnych procesów montażu SMT. Branżowe standardy, takie jak ISO 13485 dla urządzeń medycznych lub AS9100 dla zastosowań lotniczych, mogą nakładać dodatkowe wymagania. Wiele zakładów zajmujących się montażem SMT posiada również certyfikaty dotyczące zarządzania środowiskowego i bezpieczeństwa na stanowisku pracy, zapewniając kompleksową kontrolę jakości.

W jaki sposób montaż SMT jest dostosowywany do wersji prototypowych w porównaniu z produkcją seryjną

Procesy montażu SMT mogą być skalowane od partii prototypowych do produkcji wielkoseryjnej poprzez odpowiedni dobór sprzętu i optymalizację procesów. Montaż SMT prototypów często wykorzystuje mniejsze, bardziej elastyczne maszyny, które umożliwiają częste przeustawiania i pracę z małymi seriami. Produkcyjny montaż SMT wykorzystuje szybkie linie produkcyjne zoptymalizowane pod kątem konkretnych produktów, z minimalnym czasem przełączania. Procedury przygotowania, metody kontroli jakości oraz wymagania dotyczące dokumentacji mogą się różnić między montażem prototypowym a produkcyjnym, aby osiągnąć równowagę między elastycznością a efektywnością, jednocześnie utrzymując wysokie standardy jakości na wszystkich poziomach produkcji.