Эволюция электронных устройств кардинально изменила способы проектирования и производства современных технологий. Технология поверхностного монтажа (SMT) представляет собой революционный подход к сборке электронных компонентов, который стал незаменимым в современном производстве. SMT-сборка позволяет производителям создавать более компактные, эффективные и высоконадежные электронные изделия, отвечающие строгим требованиям современных приложений. Этот передовой метод сборки заменил традиционный монтаж сквозным способом в большинстве применений, обеспечивая превосходные эксплуатационные характеристики и эффективность производства. Высокая точность и надежность, обеспечиваемые SMT-сборкой, сделали её основой современного производства электроники.

Понимание технологии SMT-сборки

Основные принципы технологии поверхностного монтажа

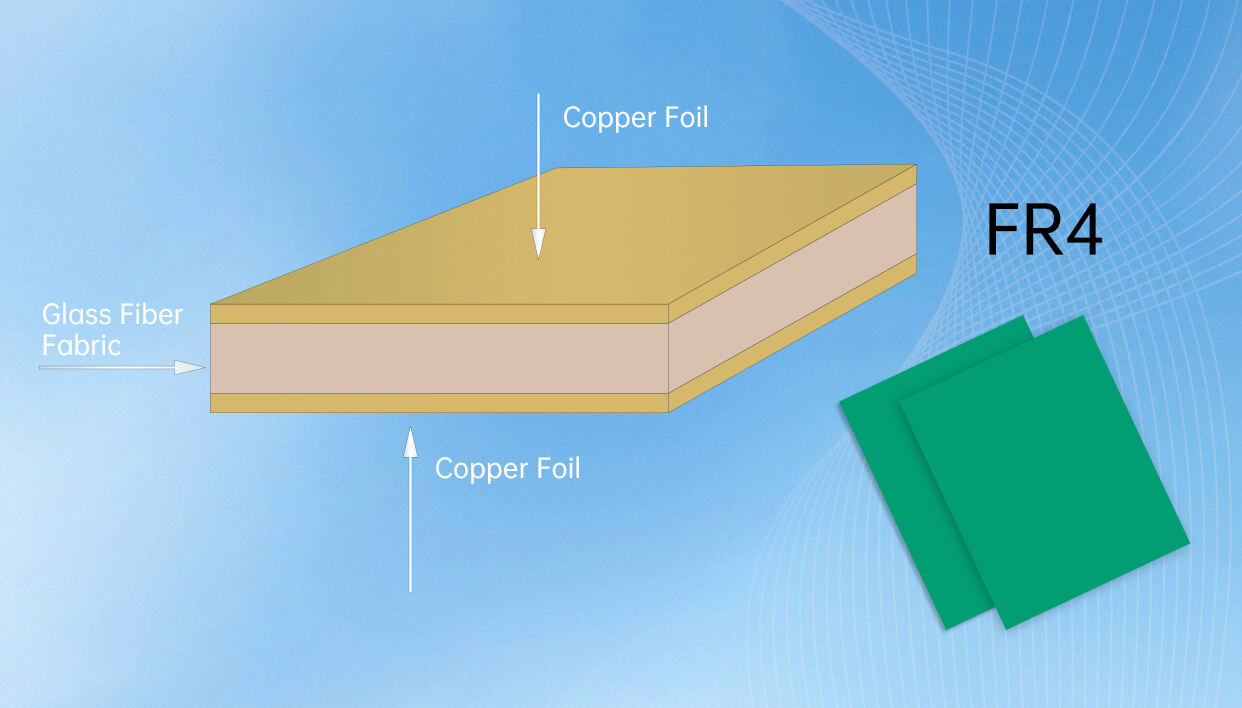

Технология поверхностного монтажа основана на принципе установки электронных компонентов непосредственно на поверхность печатных плат, а не на вставке выводов в отверстия. Такой подход позволяет значительно увеличить плотность размещения компонентов и создавать более компактные электронные устройства. Процесс сборки SMT включает точное размещение компонентов с использованием автоматического оборудования, способного обеспечивать точность позиционирования, измеряемую в микрометрах. Компоненты, используемые в сборке SMT, специально разработаны с плоскими выводами или контактными площадками, которые образуют надёжные механические и электрические соединения при правильном припайке к поверхности печатной платы.

Технология основана на использовании сложных машин для монтажа компонентов, способных обрабатывать тысячи элементов в час с исключительной точностью. Эти машины используют системы технического зрения и передовые алгоритмы для обеспечения правильной ориентации и установки компонентов. Сборка методом поверхностного монтажа также включает процессы паяния оплавлением, которые создают надежные соединения за счёт контролируемых профилей нагрева. Весь процесс является высокомеханизированным, что снижает вероятность человеческих ошибок и повышает стабильность производства, сохраняя высокие стандарты качества, необходимые для современной электроники.

Преимущества по сравнению с традиционными методами сборки

SMT-сборка предлагает множество преимуществ по сравнению с традиционными методами монтажа в сквозные отверстия. Наиболее значительным преимуществом является резкое уменьшение требований к размеру печатной платы, поскольку компоненты для поверхностного монтажа, как правило, намного меньше своих аналогов для монтажа в сквозные отверстия. Это сокращение размеров напрямую приводит к более компактным конечным продуктам, что имеет решающее значение в приложениях, где пространство ограничено. Кроме того, SMT-сборка позволяет устанавливать компоненты на обеих сторонах печатной платы, что дополнительно увеличивает плотность монтажа и функциональность.

Электрические характеристики SMT-сборки превосходны во многих приложениях, особенно на высоких частотах. Более короткие выводы компонентов поверхностного монтажа уменьшают паразитную индуктивность и ёмкость, что обеспечивает лучшую целостность сигнала и снижает электромагнитные помехи. Эффективность производства также значительно повышается благодаря SMT-сборке, поскольку автоматизированный характер процесса позволяет достигать более высоких объёмов производства при стабильном качестве. Снижение расхода материалов и упрощение управления запасами, связанные с SMT-сборкой, способствуют уменьшению общих производственных затрат.

Процесс и реализация SMT-сборки

Нанесение паяльной пасты и трафаретная печать

Процесс сборки SMT начинается с точного нанесения паяльной пасты на контактные площадки печатной платы с использованием трафаретной печати. Этот критически важный первый этап определяет качество и надежность конечных паяных соединений. Современные линии сборки SMT используют лазерные трафареты, обеспечивающие исключительную точность нанесения паяльной пасты. Состав пасты включает флюсовые материалы, которые способствуют правильному смачиванию и предотвращают окисление во время процесса оплавления. Контроль качества на данном этапе включает автоматизированные оптические системы инспекции, проверяющие объем пасты и точность её нанесения.

Конструкция трафарета имеет решающее значение для успешной сборки SMT, требуя тщательного учета размера, формы и толщины стенок отверстий. Взаимосвязь между этими параметрами напрямую влияет на характеристики выделения пасты и качество конечного соединения. Передовые производственные мощности по сборке SMT часто используют несколько конфигураций трафаретов, чтобы соответствовать компонентам с различными требованиями к шагу на одной и той же печатной плате. Контроль окружающей среды во время нанесения пасты обеспечивает постоянную вязкость и предотвращает загрязнение, которое может нарушить надежность сборки.

Размещение и выравнивание компонентов

Размещение компонентов является ключевым этапом процесса SMT-монтажа, где точность и скорость объединяются для создания надёжных электронных сборок. Современное оборудование для установки компонентов, используемое в SMT-монтаже, способно достигать точности размещения ±25 микрометров или выше, обеспечивая правильное позиционирование компонентов даже с мелким шагом выводов. Машины используют передовые системы технического зрения, которые могут определять ориентацию компонентов и вносить корректировки в реальном времени во время установки. Системы подачи обеспечивают поступление компонентов в ленте с бобинами, что позволяет осуществлять непрерывную работу и сокращает время на переналадку.

Современное оборудование для монтажа SMT позволяет обрабатывать компоненты от крупных разъёмов до крошечных пассивных компонентов типоразмера 01005. Гибкость программирования обеспечивает быструю перенастройку для различных вариантов продукции, что делает монтаж SMT подходящим как для массового производства, так и для разработки прототипов. Алгоритмы оптимизации оборудования непрерывно отслеживают и корректируют параметры установки, чтобы поддерживать оптимальную производительность и обеспечивать соблюдение стандартов качества. Интеграция искусственного интеллекта в новых системах монтажа SMT позволяет осуществлять прогнозирование технического обслуживания и оптимизацию процессов.

Контроль качества в монтаже SMT

Технологии и методы инспекции

Контроль качества в сборке SMT в значительной степени зависит от автоматизированных технологий инспекции, способных выявлять дефекты на различных этапах процесса сборки. Системы автоматической оптической инспекции проверяют точность установки компонентов, качество паяных соединений и общую целостность сборки. Эти системы используют камеры высокого разрешения и сложные алгоритмы обработки изображений для выявления дефектов, которые могут быть пропущены операторами-людьми. Проверка методом внутрисхемного тестирования и функциональное тестирование подтверждают электрические характеристики и обеспечивают соответствие собранного изделия техническим требованиям.

Рентгеновская инспекция становится всё более важной в контроле качества сборки SMT, особенно для компонентов с закрытыми паяными соединениями, такими как матричные решётки шариков. Этот метод неразрушающего контроля позволяет выявить внутренние дефекты, такие как пустоты, перемычки или недостаточный припой, которые невозможно обнаружить только с помощью оптической инспекции. Методы статистического контроля процессов помогают поддерживать стабильное качество в Сборка SMT путем мониторинга ключевых параметров процесса и выявления тенденций, которые могут указывать на возникающие проблемы. Системы обратной связи в реальном времени позволяют немедленно принимать корректирующие меры при обнаружении отклонений.

Предотвращение и устранение дефектов

Предотвращение дефектов в процессе SMT-монтажа требует комплексного подхода, направленного на устранение потенциальных проблем на каждом этапе производства. Принципы проектирования для изготовления обеспечивают оптимизацию разводки печатных плат и выбора компонентов для надежной сборки. Системы управления материалами поддерживают правильные условия хранения компонентов и паяльной пасты, предотвращая поглощение влаги и деградацию. Документирование процессов и обучение операторов обеспечивают единообразное выполнение процедур SMT-сборки на разных сменах и производственных линиях.

При обнаружении дефектов в процессе монтажа SMT системный анализ первопричин позволяет выявить основные проблемы и внедрить эффективные корректирующие меры. Процедуры повторной обработки при монтаже SMT требуют специализированного оборудования и методик из-за малых размеров компонентов и их близкого расположения. Станции повторной пайки горячим воздухом и инфракрасные нагревательные системы позволяют избирательно удалять и заменять компоненты, не повреждая соседние детали. Методологии непрерывного совершенствования помогают со временем улучшать процессы монтажа SMT, снижая количество дефектов и повышая общую эффективность.

Применение и влияние на промышленность

Бытовая электроника и мобильные устройства

Технология сборки методом поверхностного монтажа (SMT) кардинально изменила индустрию потребительской электроники, позволив разрабатывать всё более сложные и компактные устройства. Смартфоны, планшеты и носимые устройства в значительной степени зависят от SMT Assembly, чтобы достичь выдающегося миниатюризации при сохранении сложных функций. Высокая плотность компонентов, возможная благодаря SMT Assembly, позволяет производителям интегрировать множество функций в одно устройство, создавая конвергентные продукты, определяющие современную потребительскую электронику. Передовые методы SMT Assembly позволяют производить гибкие и жёстко-гибкие платы, используемые в складных устройствах и изогнутых дисплеях.

Игровые консоли, устройства умного дома и продукты Интернета вещей зависят от технологии SMT-монтажа для обеспечения компактной формы и надежной работы. Сектор автомобильной электроники также внедрил SMT-монтаж для разработки передовых систем помощи водителю, мультимедийных блоков и систем управления электромобилей. Требования к надежности в автомобильной сфере стимулировали инновации в материалах и процессах SMT-монтажа, что привело к улучшению методов, выгодных для всех отраслей. Возможности высокоскоростного производства при SMT-монтаже делают потребительскую электронику доступной по цене при сохранении высоких стандартов качества.

Промышленное и медицинское применение

Промышленные системы автоматизации всё чаще используют SMT-монтаж для создания надёжных систем управления, способных работать в жёстких условиях. Точность и надёжность SMT-монтажа делают его идеальным решением для производства медицинских устройств, где сбой недопустим. Имплантируемые устройства, диагностическое оборудование и хирургические инструменты используют методы SMT-монтажа для достижения требуемой миниатюризации и производительности в медицинских приложениях. Возможности отслеживания и документирования современных линий SMT-монтажа соответствуют нормативным требованиям, распространённым в производстве медицинских устройств.

Авиационно-космическая и оборонная отрасли предъявляют уникальные требования, с которыми технология SMT Assembly продолжает справляться благодаря специализированным материалам и процессам. Возможность создания лёгкой и высокопроизводительной электроники с помощью технологии SMT Assembly имеет важнейшее значение для спутниковых систем, авионики и военной техники. Процедуры экологических испытаний и квалификации SMT Assembly в этих областях применения зачастую превышают коммерческие требования, стимулируя инновации, которые в конечном итоге приносят пользу потребительским товарам. Масштабируемость процессов SMT Assembly позволяет осуществлять как разработку прототипов, так и серийное производство, удовлетворяя разнообразные рыночные потребности.

Будущие тенденции и инновации

Новые технологии и материалы

Будущее SMT-сборки формируется благодаря новым технологиям, которые обещают еще более высокие возможности и эффективность. Трехмерная укладка компонентов с использованием подходов Package-on-Package и System-in-Package расширяет возможности компактного проектирования электроники. Разрабатываются передовые материалы, включая бессвинцовые припои с улучшенными характеристиками надежности, специально предназначенные для применений следующего поколения в SMT-сборке. Проводящие клеи и альтернативные методы соединения исследуются для термочувствительных компонентов и гибких подложек.

Интеграция искусственного интеллекта в оборудование для монтажа SMT позволяет осуществлять прогнозирование контроля качества и автономную оптимизацию параметров процесса. Алгоритмы машинного обучения могут выявлять незначительные закономерности в производственных данных, указывающие на потенциальные проблемы с качеством до возникновения дефектов. Технология цифрового двойника позволяет проводить виртуальную оптимизацию линий монтажа SMT до их физической реализации, сокращая время и затраты на разработку. Коллаборативная робототехника внедряется в операции монтажа SMT для выполнения специализированных задач, требующих ловкости, подобной человеческой, при сохранении автоматизированной эффективности.

Интеграция 4.0 в промышленности

Интеграция принципов Industry 4.0 трансформирует операции SMT Assembly за счёт улучшенной подключаемости и анализа данных. Концепции «умной фабрики» позволяют осуществлять мониторинг в реальном времени и управление процессами SMT Assembly из любой точки мира. Блокчейн-технологии исследуются с целью обеспечения прослеживаемости компонентов и безопасности цепочек поставок в приложениях SMT Assembly. Облачные системы управления производственными операциями обеспечивают централизованное управление и контроль распределённых операций SMT Assembly.

Системы дополненной реальности разрабатываются для помощи операторам при настройке и техническом обслуживании процессов SMT-монтажа, сокращая время обучения и повышая точность. Алгоритмы прогнозирующего технического обслуживания анализируют данные о производительности оборудования, чтобы планировать техническое обслуживание до возникновения неисправностей, минимизируя простои в операциях SMT-монтажа. Конвергенция этих технологий приводит к созданию систем SMT-монтажа, которые являются более гибкими, эффективными и способными производить все более сложные электронные изделия при минимальном участии человека.

Часто задаваемые вопросы

Что делает SMT-монтаж более эффективным по сравнению со сквозным монтажом

SMT-сборка обеспечивает превосходную эффективность за счет автоматического размещения компонентов, более высокой плотности компоновки и повышенной скорости обработки. Метод поверхностного монтажа устраняет необходимость сверления отверстий в печатных платах и позволяет устанавливать компоненты с обеих сторон платы. Автоматические установочные машины могут обрабатывать тысячи компонентов в час с исключительной точностью, а процесс оплавления одновременно соединяет множество контактных площадок. Эти факторы в совокупности значительно сокращают время сборки и трудозатраты по сравнению с традиционными методами монтажа в сквозные отверстия.

Как размер компонентов влияет на процессы SMT-сборки

Размер компонентов напрямую влияет на требования к оборудованию для монтажа SMT, точность установки и методы обращения. Маленькие компоненты, такие как пассивные элементы 01005, требуют специализированных подающих устройств и усовершенствованных систем визуального контроля для правильной установки. Компоненты с мелким шагом требуют более высокой точности размещения и более точного нанесения паяльной пасты. Крупные компоненты могут потребовать различных профилей нагрева при оплавлении и специальной обработки, чтобы предотвратить коробление или повреждение. Современные линии сборки SMT спроектированы с учетом гибкости для обеспечения совместимости со всем диапазоном размеров компонентов, используемых в современной электронике.

Какие стандарты качества применяются к операциям монтажа SMT

Операции сборки SMT, как правило, соответствуют стандартам IPC, включая IPC-A-610 для критериев приемлемости и IPC-J-STD-001 для требований к пайке. Системы управления качеством по ISO 9001 обеспечивают основу для стабильных процессов сборки SMT. Отраслевые стандарты, такие как ISO 13485 для медицинских изделий или AS9100 для аэрокосмических применений, могут устанавливать дополнительные требования. Многие предприятия по сборке SMT также имеют сертификаты по экологическому менеджменту и безопасности труда, чтобы обеспечить всестороннее качество.

Как адаптируется сборка SMT для прототипов по сравнению с производственными объемами

Процессы SMT-сборки могут масштабироваться от прототипных партий до массового производства за счёт выбора оборудования и оптимизации процессов. Прототипная SMT-сборка часто использует небольшие, более гибкие машины, способные обеспечивать частую переналадку и обработку мелких партий. Серийная SMT-сборка задействует высокоскоростные линии, оптимизированные под конкретные изделия с минимальным временем переналадки. Процедуры наладки, методы контроля качества и требования к документации могут различаться между прототипной и серийной SMT-сборкой для достижения баланса между гибкостью и эффективностью при сохранении стандартов качества на всех уровнях объёмов производства.