La evolución de los dispositivos electrónicos ha transformado fundamentalmente la forma en que diseñamos y fabricamos tecnología moderna. La tecnología de montaje superficial (SMT) representa un enfoque revolucionario para el ensamblaje de componentes electrónicos que se ha vuelto indispensable en el panorama actual de fabricación. El ensamblaje SMT permite a los fabricantes crear productos electrónicos más pequeños, eficientes y altamente confiables que cumplen con los exigentes requisitos de las aplicaciones contemporáneas. Este método avanzado de ensamblaje ha reemplazado al montaje tradicional con orificios pasantes en la mayoría de las aplicaciones, ofreciendo características superiores de rendimiento y mayor eficiencia en la fabricación. La precisión y fiabilidad que ofrece el ensamblaje SMT lo han convertido en el pilar fundamental de la producción electrónica moderna.

Comprensión de la tecnología de ensamblaje SMT

Principios fundamentales de la tecnología de montaje superficial

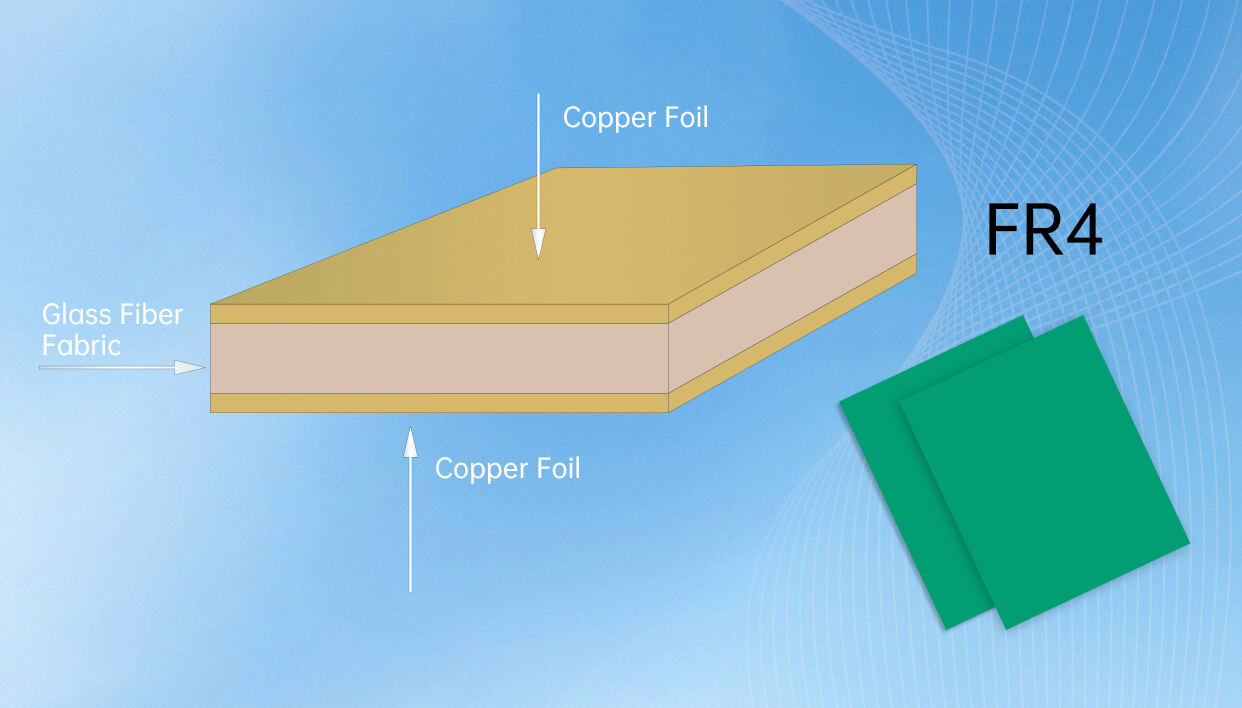

La tecnología de montaje superficial se basa en el principio fundamental de montar componentes electrónicos directamente sobre la superficie de placas de circuito impreso, en lugar de insertar terminales a través de orificios. Este enfoque permite una densidad de componentes significativamente mayor y posibilita la creación de dispositivos electrónicos más compactos. El proceso de ensamblaje SMT implica la colocación precisa de componentes mediante equipos automatizados que pueden alcanzar precisión en posicionamiento medida en micrómetros. Los componentes utilizados en el ensamblaje SMT están diseñados específicamente con terminales planos o extremos que crean conexiones mecánicas y eléctricas sólidas cuando se sueldan adecuadamente a la superficie del PCB.

La tecnología se basa en máquinas sofisticadas de colocación que pueden manejar miles de componentes por hora con una precisión excepcional. Estas máquinas utilizan sistemas de visión y algoritmos avanzados para garantizar la orientación y colocación correctas de los componentes. El ensamblaje SMT también incorpora procesos de soldadura por reflujo que crean uniones confiables mediante perfiles controlados de calentamiento. Todo el proceso es altamente automatizado, lo que reduce los errores humanos y aumenta la consistencia de la producción, manteniendo al mismo tiempo los altos estándares de calidad requeridos para la electrónica moderna.

Ventajas Sobre los Métodos Tradicionales de Ensamble

El ensamblaje SMT ofrece numerosas ventajas en comparación con las técnicas tradicionales de montaje por orificio pasante. El beneficio más significativo es la reducción drástica en los requisitos de tamaño de la PCB, ya que los componentes de montaje superficial son típicamente mucho más pequeños que sus contrapartes de montaje por orificio. Esta reducción de tamaño se traduce directamente en productos finales más compactos, lo cual es crucial en aplicaciones donde el espacio es limitado. Además, el ensamblaje SMT permite montar componentes en ambos lados de la PCB, aumentando aún más la densidad del circuito y su funcionalidad.

Las características de rendimiento eléctrico de los ensamblajes SMT son superiores en muchas aplicaciones, particularmente a altas frecuencias. Las longitudes más cortas de los terminales en los componentes de montaje superficial reducen la inductancia y la capacitancia parásitas, lo que resulta en una mejor integridad de la señal y una menor interferencia electromagnética. La eficiencia en la fabricación también mejora significativamente mediante el ensamblaje SMT, ya que la naturaleza automatizada del proceso permite mayores volúmenes de producción con una calidad constante. El menor uso de materiales y la gestión simplificada del inventario asociada al ensamblaje SMT contribuyen a reducir los costos generales de fabricación.

Proceso e Implementación del Ensamblaje SMT

Aplicación y Serigrafía de Pasta de Soldadura

El proceso de montaje SMT comienza con la aplicación precisa de pasta de soldadura sobre los pads del PCB utilizando técnicas de serigrafía. Este paso crítico inicial determina la calidad y fiabilidad de las uniones de soldadura finales. Las líneas modernas de montaje SMT utilizan plantillas cortadas por láser que ofrecen una precisión excepcional en la deposición de la pasta de soldadura. La composición de la pasta incluye materiales de fundente que facilitan una adecuada humectación y previenen la oxidación durante el proceso de reflujo. El control de calidad en esta etapa implica sistemas de inspección óptica automatizados que verifican el volumen de pasta y la precisión en la colocación.

El diseño de la plantilla es crucial para un ensamblaje SMT exitoso, requiriendo una cuidadosa consideración del tamaño, forma y espesor de las aberturas. La relación entre estos parámetros afecta directamente las características de liberación de la pasta y la calidad final de las uniones. Las instalaciones avanzadas de ensamblaje SMT suelen emplear múltiples configuraciones de plantillas para acomodar componentes con diferentes requisitos de paso en la misma PCB. Los controles ambientales durante la aplicación de la pasta garantizan una viscosidad constante y previenen contaminaciones que podrían comprometer la confiabilidad del ensamblaje.

Colocación y Alineación de Componentes

La colocación de componentes representa el núcleo del proceso de montaje SMT, donde la precisión y la velocidad se unen para crear ensamblajes electrónicos confiables. Los equipos modernos de pick-and-place utilizados en el montaje SMT pueden alcanzar exactitudes de colocación de ±25 micrómetros o mejores, asegurando una alineación adecuada de los componentes incluso con componentes de paso fino. Las máquinas utilizan sistemas avanzados de visión que pueden identificar la orientación de los componentes y realizar correcciones en tiempo real durante la colocación. Los sistemas de alimentación suministran los componentes en formato de cinta y carrete, permitiendo una operación continua y reduciendo los tiempos de cambio.

La sofisticación de los equipos modernos de montaje SMT permite el manejo de componentes que van desde conectores grandes hasta pequeños componentes pasivos 01005. La flexibilidad de programación posibilita cambios rápidos de configuración para diferentes variantes de productos, lo que hace que el montaje SMT sea adecuado tanto para producción en gran volumen como para desarrollo de prototipos. Los algoritmos de optimización de máquinas monitorean y ajustan continuamente los parámetros de colocación para mantener un rendimiento óptimo garantizando al mismo tiempo los estándares de calidad. La integración de inteligencia artificial en los sistemas más recientes de montaje SMT posibilita el mantenimiento predictivo y la optimización de procesos.

Control de Calidad en el Montaje SMT

Tecnologías y Métodos de Inspección

El control de calidad en la fabricación SMT depende en gran medida de tecnologías de inspección automatizadas que pueden detectar defectos en varias etapas del proceso de ensamblaje. Los sistemas de Inspección Óptica Automatizada examinan la precisión en la colocación de componentes, la calidad de las uniones de soldadura y la integridad general del ensamblaje. Estos sistemas utilizan cámaras de alta resolución y algoritmos sofisticados de procesamiento de imágenes para identificar defectos que podrían pasar desapercibidos para los operadores humanos. Las pruebas de circuito en línea y las pruebas funcionales verifican el rendimiento eléctrico y aseguran que el producto ensamblado cumpla con los requisitos de especificación.

La inspección por rayos X se ha vuelto cada vez más importante en el control de calidad de la fabricación SMT, particularmente para componentes con uniones de soldadura ocultas, como las matrices de rejilla de bolas (Ball Grid Arrays). Este método de prueba no destructiva puede revelar defectos internos como vacíos, puentes o soldadura insuficiente que no pueden detectarse únicamente mediante inspección óptica. Los métodos de Control Estadístico de Procesos ayudan a mantener una calidad constante en Ensamblaje smt al monitorear parámetros clave del proceso e identificar tendencias que podrían indicar problemas emergentes. Los sistemas de retroalimentación en tiempo real permiten acciones correctivas inmediatas cuando se detectan desviaciones.

Prevención y corrección de defectos

La prevención de defectos en la fabricación SMT requiere un enfoque integral que aborde posibles problemas en cada etapa del proceso. Los principios de diseño para fabricación garantizan que las disposiciones de PCB y la selección de componentes estén optimizados para una ensamblaje confiable. Los sistemas de gestión de materiales mantienen condiciones adecuadas de almacenamiento para componentes y pasta de soldadura, evitando la absorción de humedad y la degradación. La documentación del proceso y la capacitación de operadores aseguran la ejecución consistente de los procedimientos de ensamblaje SMT entre diferentes turnos y líneas de producción.

Cuando se detectan defectos en el montaje SMT, un análisis sistemático de la causa raíz ayuda a identificar los problemas subyacentes y a implementar medidas correctivas efectivas. Los procedimientos de reprocesado para el montaje SMT requieren equipos y técnicas especializados debido al pequeño tamaño y la proximidad de los componentes. Las estaciones de reprocesado con aire caliente y los sistemas de calentamiento por infrarrojos permiten la eliminación y sustitución selectiva de componentes sin dañar las partes adyacentes. Las metodologías de mejora continua ayudan a perfeccionar los procesos de montaje SMT con el tiempo, reduciendo las tasas de defectos y mejorando la eficiencia general.

Aplicaciones e Impacto en la Industria

Electrónica de Consumo y Dispositivos Móviles

La industria de la electrónica de consumo ha sido transformada fundamentalmente por la tecnología de montaje SMT, lo que ha permitido el desarrollo de dispositivos cada vez más sofisticados y compactos. Los teléfonos inteligentes, tabletas y dispositivos portátiles dependen ampliamente del montaje SMT para lograr una miniaturización notable manteniendo una funcionalidad compleja. La alta densidad de componentes posible con el montaje SMT permite a los fabricantes integrar múltiples funciones en un solo dispositivo, creando los productos convergentes que definen la electrónica de consumo moderna. Las técnicas avanzadas de montaje SMT posibilitan la producción de circuitos flexibles y rígido-flexibles utilizados en dispositivos plegables y pantallas curvas.

Las consolas de juegos, los dispositivos domésticos inteligentes y los productos del Internet de las Cosas dependen todos del ensamblaje SMT para sus factores de forma compactos y su funcionamiento confiable. El sector de la electrónica automotriz también ha adoptado el ensamblaje SMT para desarrollar sistemas avanzados de asistencia al conductor, unidades de infoentretenimiento y sistemas de control de vehículos eléctricos. Los requisitos de fiabilidad en aplicaciones automotrices han impulsado innovaciones en los materiales y procesos del ensamblaje SMT, lo que ha dado lugar a técnicas mejoradas que benefician a todas las industrias. Las capacidades de producción de alto volumen del ensamblaje SMT hacen que la electrónica de consumo sea asequible, manteniendo al mismo tiempo los estándares de calidad.

Aplicaciones industriales y médicas

Los sistemas de automatización industrial dependen cada vez más del ensamblaje SMT para crear sistemas de control robustos que puedan operar en entornos adversos. La precisión y fiabilidad del ensamblaje SMT lo hacen ideal para la fabricación de dispositivos médicos, donde el fallo no es una opción. Los dispositivos implantables, equipos de diagnóstico e instrumentos quirúrgicos utilizan todos técnicas de ensamblaje SMT para lograr la miniaturización y el rendimiento requeridos en aplicaciones médicas. Las capacidades de trazabilidad y documentación de las líneas modernas de ensamblaje SMT respaldan los requisitos regulatorios comunes en la fabricación de dispositivos médicos.

Las aplicaciones aeroespaciales y de defensa presentan desafíos únicos que la tecnología de montaje SMT continúa abordando mediante materiales y procesos especializados. La capacidad de crear electrónicos ligeros y de alto rendimiento mediante el montaje SMT es crucial para sistemas satelitales, aviación y equipos militares. Las pruebas ambientales y los procedimientos de calificación para el montaje SMT en estas aplicaciones suelen superar los requisitos comerciales, impulsando innovaciones que eventualmente benefician a los productos de consumo. La escalabilidad de los procesos de montaje SMT permite tanto el desarrollo de prototipos como la producción en gran volumen para satisfacer las diversas necesidades del mercado.

Tendencias Futuras e Innovaciones

Tecnologías y materiales emergentes

El futuro de la fabricación SMT está siendo moldeado por tecnologías emergentes que prometen capacidades y eficiencia aún mayores. La acumulación tridimensional de componentes mediante enfoques Package-on-Package y System-in-Package está ampliando las posibilidades para el diseño electrónico compacto. Se están desarrollando materiales avanzados, incluyendo soldaduras libres de plomo con características mejoradas de fiabilidad, específicamente para aplicaciones de fabricación SMT de próxima generación. Se están explorando adhesivos conductores y métodos alternativos de unión para componentes sensibles a la temperatura y sustratos flexibles.

La integración de inteligencia artificial en equipos de montaje SMT está permitiendo un control de calidad predictivo y la optimización autónoma de los parámetros del proceso. Los algoritmos de aprendizaje automático pueden identificar patrones sutiles en los datos de producción que indican posibles problemas de calidad antes de que ocurran defectos. La tecnología de gemelo digital permite la optimización virtual de las líneas de montaje SMT antes de su implementación física, reduciendo el tiempo y los costos de desarrollo. La robótica colaborativa se está integrando en las operaciones de montaje SMT para realizar tareas especializadas que requieren destreza similar a la humana, manteniendo al mismo tiempo la eficiencia automatizada.

Integración de Industry 4.0

La integración de los principios de la Industria 4.0 está revolucionando las operaciones de ensamblaje SMT mediante una conectividad mejorada y análisis de datos. Los conceptos de fábrica inteligente permiten el monitoreo y control en tiempo real de los procesos de ensamblaje SMT desde cualquier lugar del mundo. Se está explorando la tecnología blockchain para la trazabilidad de componentes y la seguridad de la cadena de suministro en aplicaciones de ensamblaje SMT. Los sistemas de ejecución de fabricación basados en la nube ofrecen control y monitoreo centralizados de operaciones de ensamblaje SMT distribuidas.

Se están desarrollando sistemas de realidad aumentada para ayudar a los operadores en la configuración y mantenimiento de ensamblaje SMT, reduciendo el tiempo de formación y mejorando la precisión. Los algoritmos de mantenimiento predictivo analizan los datos de rendimiento del equipo para programar actividades de mantenimiento antes de que ocurran fallos, minimizando el tiempo de inactividad en las operaciones de ensamblaje SMT. La convergencia de estas tecnologías está creando sistemas de ensamblaje SMT más flexibles, eficientes y capaces de producir productos electrónicos cada vez más complejos con mínima intervención humana.

Preguntas frecuentes

¿Qué hace que el ensamblaje SMT sea más eficiente que el ensamblaje por orificio pasante

El ensamblaje SMT ofrece una eficiencia superior mediante la colocación automatizada de componentes, mayor densidad de componentes y velocidades de procesamiento más rápidas. El método de montaje en superficie elimina la necesidad de perforar agujeros en las PCB y permite colocar componentes en ambos lados de la placa. Las máquinas automáticas de colocación pueden manejar miles de componentes por hora con una precisión excepcional, mientras que la soldadura por reflujo procesa múltiples uniones simultáneamente. Estos factores combinados reducen significativamente el tiempo de ensamblaje y los costos laborales en comparación con los métodos tradicionales de montaje con orificios pasantes.

¿Cómo afecta el tamaño del componente a los procesos de ensamblaje SMT

El tamaño del componente influye directamente en los requisitos de equipo de montaje SMT, la precisión de colocación y los procedimientos de manejo. Componentes más pequeños, como los pasivos 01005, requieren alimentadores especializados y sistemas de visión mejorados para una colocación adecuada. Los componentes de paso fino exigen una mayor precisión en la colocación y una aplicación más exacta de la pasta de soldadura. Los componentes más grandes pueden requerir perfiles térmicos diferentes durante la soldadura por reflujo y un manejo especializado para prevenir deformaciones o daños. Las líneas modernas de montaje SMT están diseñadas con flexibilidad para acomodar toda la gama de tamaños de componentes utilizados en la electrónica contemporánea.

¿Qué normas de calidad se aplican a las operaciones de montaje SMT

Las operaciones de ensamblaje SMT generalmente siguen estándares IPC, incluyendo IPC-A-610 para criterios de aceptabilidad e IPC-J-STD-001 para requisitos de soldadura. Los sistemas de gestión de calidad ISO 9001 proporcionan el marco para procesos de ensamblaje SMT consistentes. Estándares específicos del sector, como ISO 13485 para dispositivos médicos o AS9100 para aplicaciones aeroespaciales, pueden imponer requisitos adicionales. Muchas instalaciones de ensamblaje SMT también mantienen certificaciones para la gestión ambiental y la seguridad en el lugar de trabajo, con el fin de garantizar una cobertura integral de calidad.

¿Cómo se adapta el ensamblaje SMT para volúmenes de prototipos frente a producción?

Los procesos de ensamblaje SMT pueden escalarse desde cantidades de prototipos hasta producción de alto volumen mediante la selección de equipos y la optimización del proceso. El ensamblaje SMT de prototipos suele utilizar máquinas más pequeñas y flexibles, capaces de manejar cambios frecuentes y lotes pequeños. El ensamblaje SMT en producción utiliza líneas de alta velocidad optimizadas para productos específicos, con tiempos mínimos de cambio. Los procedimientos de configuración, los métodos de control de calidad y los requisitos de documentación pueden variar entre el ensamblaje SMT de prototipos y el de producción, con el fin de equilibrar flexibilidad y eficiencia, manteniendo al mismo tiempo los estándares de calidad en todos los niveles de volumen.

Tabla de Contenido

- Comprensión de la tecnología de ensamblaje SMT

- Proceso e Implementación del Ensamblaje SMT

- Control de Calidad en el Montaje SMT

- Aplicaciones e Impacto en la Industria

- Tendencias Futuras e Innovaciones

-

Preguntas frecuentes

- ¿Qué hace que el ensamblaje SMT sea más eficiente que el ensamblaje por orificio pasante

- ¿Cómo afecta el tamaño del componente a los procesos de ensamblaje SMT

- ¿Qué normas de calidad se aplican a las operaciones de montaje SMT

- ¿Cómo se adapta el ensamblaje SMT para volúmenes de prototipos frente a producción?