Развитието на електронните устройства принципно промени начина, по който проектираме и произвеждаме съвременни технологии. Повърхностното монтиране (SMT) представлява революционен подход към сглобяването на електронни компоненти, който днес е незаменим в индустрията. SMT сглобяването позволява на производителите да създават по-малки, по-ефективни и изключително надеждни електронни продукти, отговарящи на високите изисквания на съвременните приложения. Този напреднал метод за сглобяване е заменил традиционното монтиране чрез отвори в повечето приложения, като осигурява по-добри експлоатационни характеристики и производствена ефективност. Прецизността и надеждността, които предлага SMT сглобяването, го превърнаха в основа на съвременното производство на електроника.

Разбиране на технологията за SMT сглобяване

Основни принципи на технологията за повърхностно монтиране

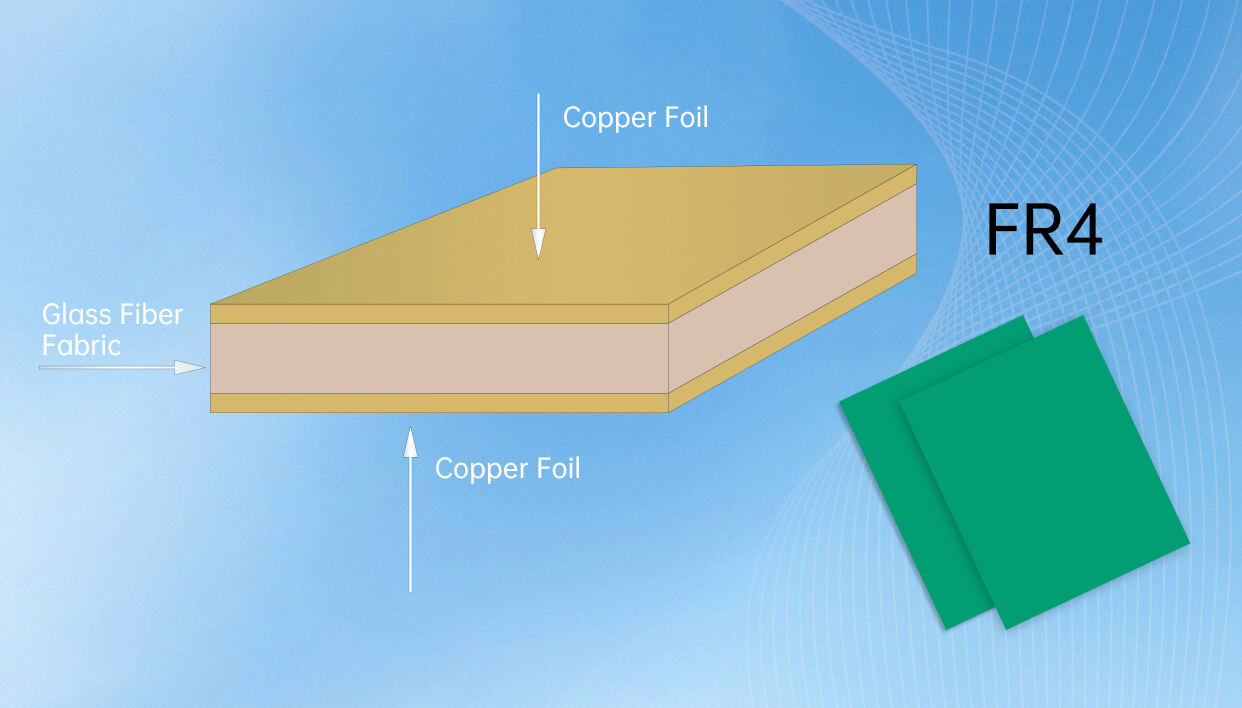

Технологията за повърхностно монтиране работи въз основата на принципа за монтиране на електронни компоненти директно върху повърхността на печатни платки, вместо да се поставят клеми през отвори. Този подход позволява значително по-голяма плътност на компонентите и осигурява възможността за създаване на по-компактни електронни устройства. Процесът на SMT монтаж включва прецизно поставяне на компоненти чрез автоматизирано оборудване, което може да постига точност на позициониране, измервана в микрометри. Компонентите, използвани при SMT монтаж, са проектирани специално с плоски клеми или окончания, които създават здрави механични и електрически връзки, когато бъдат правилно запояни към повърхността на PCB.

Технологията се основава на сложни машини за поставяне на компоненти, които могат да обработват хиляди компонента на час с изключителна точност. Тези машини използват визуални системи и напреднали алгоритми, за да гарантират правилната ориентация и позициониране на компонентите. SMT монтажът включва и процеси за рефлуксно леене, които създават надеждни връзки чрез контролирани профили на нагряване. Целият процес е високо автоматизиран, намалявайки човешките грешки и повишавайки последователността на производството, като същевременно се поддържат високите изисквания за качество, необходими за съвременната електроника.

Предимства пред традиционните методи за монтаж

SMT монтажът предлага множество предимства в сравнение с традиционните технологии за монтиране чрез отвори. Най-значимото предимство е драстичното намаляване на изискванията за размер на платката, тъй като компонентите за повърхностно монтиране обикновено са много по-малки в сравнение със своите аналогове за монтиране в отвори. Това намаляване на размера води директно до по-компактни крайни продукти, което е от решаващо значение в приложения, където пространството е ограничено. Освен това, SMT монтажът позволява монтирането на компоненти и на двете страни на платката, което допълнително увеличава плътността на веригата и функционалността ѝ.

Електрическите работни характеристики на SMT монтажа са превъзходни в много приложения, по-специално при високи честоти. По-късите изводи на повърхностно монтирани компоненти намаляват паразитната индуктивност и капацитивност, което води до по-добра цялостност на сигнала и намаляване на електромагнитните смущения. Ефективността на производството също е значително подобрена чрез SMT монтажа, тъй като автоматизираният характер на процеса позволява по-високи обеми производство с последователно високо качество. Намаленото използване на материали и опростеното управление на складовите запаси, свързани с SMT монтажа, допринасят за по-ниските общо производствени разходи.

Процес и внедряване на SMT монтаж

Нанасяне и ситопечат на лепящ припой

Процесът на SMT монтаж започва с прецизното нанасяне на лепило за лека топка върху контактните площи на PCB чрез използване на техники за тъкане. Този критичен първи етап определя качеството и надеждността на крайните леки връзки. Съвременните линии за SMT монтаж използват лазерно изрязани шаблони, които осигуряват изключителна точност при нанасянето на лепилото за лека топка. Съставът на пастата включва флюсови материали, които подпомагат правилното овлажняване и предотвратяват окисляването по време на процеса на рефлоу. Контролът на качеството на този етап включва автоматизирани оптични инспекционни системи, които проверяват обема и точността на нанасянето на пастата.

Проектирането на шаблон е от съществено значение за успешната SMT сглобка, като изисква внимателно преценяване на размера, формата и дебелината на отворите. Връзката между тези параметри директно влияе на характеристиките на освобождаване на пастата и качеството на крайния фалц. Напреднали SMT сглобки често използват множество конфигурации на шаблони, за да могат да поемат компоненти с различни стъпки на същата PCB платка. Контролът на околната среда по време на нанасяне на паста осигурява постоянна вискозност и предотвратява замърсяване, което би могло да наруши надеждността на сглобката.

Разположение и подравняване на компонентите

Поставянето на компоненти представлява сърцето на процеса за SMT монтаж, където точността и скоростта се обединяват, за да се създават надеждни електронни сглобки. Съвременното оборудване за поставяне, използвано при SMT монтаж, може да постига точност на поставяне от ±25 микрометра или по-добра, осигурявайки правилно подравняване на компонентите дори при фини разстояния между изводите. Машините използват напреднали визуални системи, които могат да определят ориентацията на компонентите и да правят корекции в реално време по време на поставянето. Системите за подаване доставят компоненти в лента-и-ролка формат, което позволява непрекъсната работа и намалява времето за смяна.

Софистикираността на съвременната SMT монтажна техника позволява обработването на компоненти, вариращи от големи конектори до миниатюрни пасивни компоненти 01005. Програмируемата гъвкавост осигурява бързо пренастройване за различни продуктови варианти, което прави SMT монтажа подходящ както за производство в големи серии, така и за разработка на прототипи. Алгоритми за машинна оптимизация непрекъснато следят и коригират параметрите на поставяне, за да се осигури оптимална производителност при спазване на изискванията за качество. Интегрирането на изкуствен интелект в новите SMT монтажни системи позволява предиктивно поддържане и оптимизация на процесите.

Контрол на качеството при SMT монтаж

Технологии и методи за инспекция

Контролът на качеството при SMT монтажа разчита в голяма степен на автоматизирани системи за инспекция, които могат да откриват дефекти на различни етапи от процеса на монтаж. Системите за автоматична оптична инспекция проверяват точността на поставяне на компонентите, качеството на спойките и цялостната изцялост на монтажа. Тези системи използват камери с висока резолюция и сложни алгоритми за обработка на изображения, за да идентифицират дефекти, които биха могли да бъдат пропуснати от човешки оператори. Проверката по верига и функционалното тестване потвърждават електрическата работоспособност и гарантират, че сглобеният продукт отговаря на изискванията по спецификация.

Инспекцията с рентгенови лъчи става все по-важна при контрола на качеството в SMT монтажа, особено за компоненти със скрити спойки като Ball Grid Arrays. Този неразрушителен метод за тестване може да разкрие вътрешни дефекти като мехурчета въздух, мостове или недостатъчно количество спойка, които не могат да бъдат засечени само чрез оптична инспекция. Методите за статистически контрол на процеса помагат за поддържане на последователно качество в SMT монтаж чрез наблюдение на ключови параметри на процеса и идентифициране на тенденции, които могат да показват възникващи проблеми. Системи за обратна връзка в реално време позволяват незабавни коригиращи действия при установяване на отклонения.

Предотвратяване и отстраняване на дефекти

Предотвратяването на дефекти при SMT монтаж изисква всеобхватен подход, който отстранява потенциални проблеми на всеки етап от процеса. Принципите на проектиране за производство гарантират, че разположението на PCB и изборът на компоненти са оптимизирани за надежден монтаж. Системи за управление на материали осигуряват подходящи условия за съхранение на компоненти и лепило за запояване, за да се предотврати абсорбиране на влага и деградация. Документацията на процеса и обучението на операторите гарантират последователно изпълнение на SMT монтажните процедури при различните смени и производствени линии.

Когато се установят дефекти при SMT монтажа, систематичният анализ на основните причини помага за идентифициране на лежащите в основата проблеми и прилагане на ефективни коригиращи мерки. Процедурите за преработка при SMT монтаж изискват специализирано оборудване и техники поради малките размери и близостта на компонентите. Станции за преработка с топъл въздух и инфрачервени системи за нагряване позволяват селективно премахване и подмяна на компоненти, без да се повреждат съседните части. Методиките за непрекъснато подобрение помагат с времето да се усъвършенстват процесите на SMT монтаж, като се намалят процентите на дефекти и се подобрява общата ефективност.

Приложения и отраслови прилагания

Битова електроника и мобилни устройства

Индустрията на потребителската електроника беше фундаментално трансформирана от технологията за SMT монтаж, която осигури разработването на все по-сложни и компактни устройства. Смартфоните, планшетите и носимите устройства широко разчитат на SMT монтаж, за да постигнат забележителното си миниатюризиране, като запазват сложната функционалност. Високата плътност на компонентите, възможна чрез SMT монтаж, позволява на производителите да интегрират множество функции в единични устройства, създавайки конвергентни продукти, които дефинират съвременната потребителска електроника. Напредналите техники за SMT монтаж осигуряват производството на гъвкави и комбинирани гъвкаво-твърди вериги, използвани в премятаеми устройства и извити дисплеи.

Игровите конзоли, умните домакински уреди и продуктите от Интернет на нещата зависят от SMT сглобяването заради компактните си размери и надеждна работа. Секторът на автомобилната електроника също прие SMT сглобяването за разработването на напреднали системи за помощ на водача, информационно-развлекателни устройства и системи за управление на електрически превозни средства. Изискванията за надеждност в автомобилните приложения задвижиха иновации в материали и процеси на SMT сглобяване, които доведоха до подобрени техники, полезни за всички индустрии. Възможностите за производство в големи обеми при SMT сглобяването правят битовата електроника достъпна, без да се жертва качеството.

Промишлени и медицински приложения

Системите за индустриална автоматизация все по-често разчитат на SMT сглобяване за създаване на здрави системи за управление, които могат да работят в сурови условия. Прецизността и надеждността на SMT сглобяването го правят идеално за производството на медицински устройства, където отказът не е опция. Имплантируеми устройства, диагностично оборудване и хирургически инструменти използват техники за SMT сглобяване, за да постигнат миниатюризацията и производителността, необходими за медицинските приложения. Възможностите за проследяване и документиране на модерните линии за SMT сглобяване подпомагат изискванията за регулиране, характерни за производството на медицински устройства.

Приложенията в авиационната и отбранителната промишленост представляват уникални предизвикателства, които технологията за SMT монтаж продължава да решава чрез специализирани материали и процеси. Възможността за създаване на леки и високоефективни електронни устройства чрез SMT монтаж е от съществено значение за спътникови системи, авионика и военна техника. Изпитването на околната среда и квалификационните процедури за SMT монтаж в тези приложения често надхвърлят изискванията за търговски продукти, което води до иновации, от които в крайна сметка се възползват потребителските продукти. Мащабируемостта на процесите за SMT монтаж позволява както разработване на прототипи, така и производство в големи серии, за да се удовлетворят разнообразните пазарни нужди.

Бъдещи тенденции и иновации

Появяващи се технологии и материали

Бъдещето на SMT монтажа се формира от нововъзникващи технологии, които обещават още по-големи възможности и ефективност. Тримерното поставяне на компоненти чрез подходи Package-on-Package и System-in-Package разширява възможностите за компактно електронно проектиране. Разработват се напреднали материали, включително безоловни спойки с подобрени характеристики за надеждност, специално за приложения на следващо поколение SMT монтаж. Проводими лепила и алтернативни методи за свързване се изследват за температурно чувствителни компоненти и гъвкави подложки.

Интегрирането на изкуствен интелект в оборудването за SMT монтаж осигурява предиктивен контрол на качеството и автономна оптимизация на процесните параметри. Алгоритмите за машинно обучение могат да идентифицират малки модели в производствените данни, които сочат възможни проблеми с качеството преди да възникнат дефекти. Технологията цифров двойник позволява виртуална оптимизация на линиите за SMT монтаж преди физическата им реализация, което намалява времето и разходите за разработка. В операциите по SMT монтаж се интегрират съвместни роботи, които извършват специализирани задачи, изискващи човешка сръчност, като запазват автоматизираната ефективност.

Интеграция на Индустрия 4.0

Интегрирането на принципите на Индустрия 4.0 революционизира операциите по SMT монтаж чрез подобрена свързаност и анализ на данни. Концепциите за умна фабрика позволяват реално наблюдение и управление на процесите по SMT монтаж от всяко място по света. Разглежда се използването на блокчейн технология за проследяване на компоненти и сигурност на веригата за доставки в приложенията за SMT монтаж. Системи за изпълнение на производство, базирани в облака, осигуряват централизирано управление и наблюдение на разпределени операции по SMT монтаж.

Системите за разширена реалност се разработват, за да подпомогнат операторите при настройката и поддръжката на SMT Assembly, като намалят времето за обучение и подобрят точността. Алгоритмите за предиктивна поддръжка анализират данни за производителността на оборудването, за да планират дейности по поддръжка преди възникване на повреди, минимизирайки прекъсванията в операциите на SMT Assembly. Сливането на тези технологии създава SMT Assembly системи, които са по-гъвкави, ефективни и способни да произвеждат все по-сложни електронни продукти с минимално човешко участие.

ЧЗВ

Какво прави SMT Assembly по-ефективен от чрезотворния монтаж

SMT сглобяването осигурява по-висока ефективност чрез автоматизирано поставяне на компоненти, по-голяма плътност на компонентите и по-високи скорости на обработка. Методът за повърхностно монтиране премахва необходимостта от пробиване на отвори в платките и позволява монтирането на компоненти от двете страни на платката. Автоматичните машини за поставяне могат да обработват хиляди компонента на час с изключителна точност, докато рефлуксното запояване обработва множество възли едновременно. Тези фактори заедно значително намаляват времето за сглобяване и разходите за труд в сравнение с традиционните методи чрез отвори.

Как размерът на компонентите влияе върху процесите при SMT сглобяване

Размерът на компонентите директно влияе на изискванията за SMT монтажното оборудване, точността на поставяне и методите за работа. По-малки компоненти като 01005 пасивни изискват специализирани подаватели и подобрени визуални системи за правилното им поставяне. Компонентите с фин трапецоиден профил изискват по-висока точност при поставяне и по-прецизно нанасяне на оловна паста. По-големите компоненти могат да изискват различни температурни режими по време на рефлуксно запояване и специализирано обращение, за да се предотврати деформация или повреда. Съвременните SMT линии за монтаж са проектирани с гъвкавост, за да отговарят на целия диапазон от размери на компоненти, използвани в съвременната електроника.

Кои стандарти за качество се прилагат за операциите по SMT монтаж

Операциите за SMT монтаж обикновено следват стандарти на IPC, включително IPC-A-610 за критерии за приемане и IPC-J-STD-001 за изисквания за леене. Системи за управление на качеството по ISO 9001 осигуряват рамката за последователни процеси на SMT монтаж. Отраслови стандарти като ISO 13485 за медицински изделия или AS9100 за аерокосмически приложения могат да налагат допълнителни изисквания. Много производствени площи за SMT монтаж също притежават сертификати за управление на околната среда и безопасност на работното място, за да гарантират всеобхватно покритие на качеството.

Как се адаптира SMT монтажът за прототипни спрямо производствени обеми

Процесите за SMT монтаж могат да бъдат мащабирани от прототипни количества до производство в големи обеми чрез подбор на оборудване и оптимизация на процеса. Прототипният SMT монтаж често използва по-малки, по-гъвкави машини, които могат да се справят с чести промени и малки партиди. SMT монтажът в производството използва високоскоростни линии, оптимизирани за конкретни продукти с минимално време за преустройване. Процедурите за настройка, методите за контрол на качеството и изискванията за документация могат да варират между прототипен и производствен SMT монтаж, за да се постигне баланс между гъвкавост и ефективност, като същевременно се поддържат стандарти за качество при всички нива на обем.