L'evoluzione dei dispositivi elettronici ha trasformato in modo fondamentale il modo in cui progettiamo e produciamo la tecnologia moderna. La tecnologia di montaggio superficiale rappresenta un approccio rivoluzionario all'assemblaggio di componenti elettronici, diventato indispensabile nel panorama produttivo attuale. L'assemblaggio SMT permette ai produttori di creare prodotti elettronici più piccoli, efficienti e altamente affidabili, in grado di soddisfare le esigenze stringenti delle applicazioni contemporanee. Questo metodo avanzato di assemblaggio ha sostituito il tradizionale montaggio in foro passante nella maggior parte delle applicazioni, offrendo prestazioni superiori ed efficienza produttiva. La precisione e l'affidabilità offerte dall'assemblaggio SMT ne hanno fatto il pilastro della produzione elettronica moderna.

Comprensione della tecnologia di assemblaggio SMT

Principi fondamentali della tecnologia di montaggio superficiale

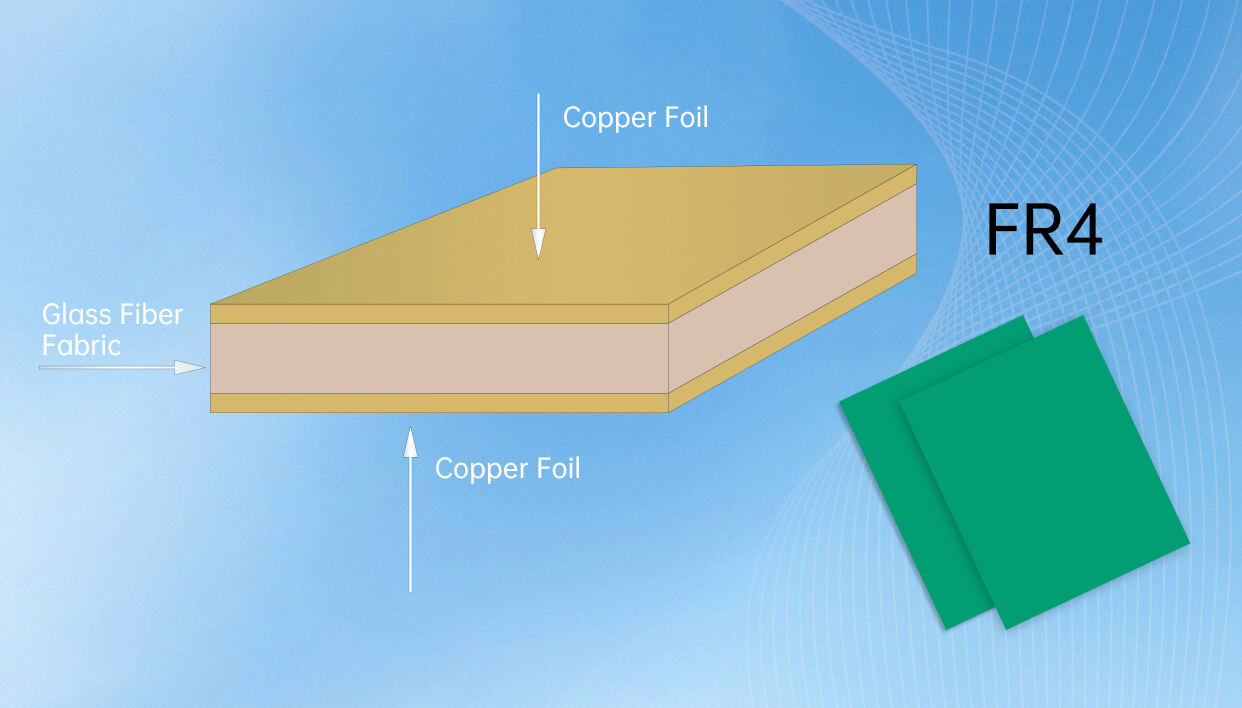

La tecnologia Surface Mount si basa sul principio fondamentale di montare i componenti elettronici direttamente sulla superficie delle schede a circuito stampato, anziché inserire i terminali attraverso fori. Questo approccio consente una densità di componenti significativamente più elevata e permette la realizzazione di dispositivi elettronici più compatti. Il processo di assemblaggio SMT prevede il posizionamento preciso dei componenti mediante apparecchiature automatizzate in grado di raggiungere accuratezze di posizionamento misurate in micrometri. I componenti utilizzati nell'assemblaggio SMT sono progettati specificamente con terminali piatti o connessioni che creano saldature meccaniche ed elettriche solide quando correttamente fissati alla superficie della PCB.

La tecnologia si basa su sofisticate macchine pick-and-place in grado di gestire migliaia di componenti all'ora con straordinaria precisione. Queste macchine utilizzano sistemi di visione e algoritmi avanzati per garantire l'orientamento e il posizionamento corretti dei componenti. L'assemblaggio SMT incorpora anche processi di saldatura in forno (reflow) che creano giunzioni affidabili attraverso profili termici controllati. L'intero processo è altamente automatizzato, riducendo gli errori umani e aumentando la coerenza produttiva, mantenendo al contempo gli elevati standard qualitativi richiesti per l'elettronica moderna.

Vantaggi rispetto ai Metodi Tradizionali di Assemblaggio

L'assemblaggio SMT offre numerosi vantaggi rispetto alle tecniche tradizionali di montaggio in foro passante. Il beneficio più significativo è la drastica riduzione delle dimensioni richieste per il circuito stampato, poiché i componenti surface mount sono tipicamente molto più piccoli dei loro equivalenti in foro passante. Questa riduzione delle dimensioni si traduce direttamente in prodotti finali più compatti, elemento cruciale in applicazioni dove lo spazio è limitato. Inoltre, l'assemblaggio SMT permette di montare componenti su entrambi i lati del circuito stampato, aumentando ulteriormente la densità del circuito e le funzionalità.

Le caratteristiche di prestazione elettrica dei componenti SMT sono superiori in molte applicazioni, in particolare a elevate frequenze. Le lunghezze minori dei collegamenti nei componenti montati in superficie riducono l'induttanza e la capacità parassita, garantendo una migliore integrità del segnale e una minore interferenza elettromagnetica. Anche l'efficienza produttiva migliora significativamente grazie all'assemblaggio SMT, poiché la natura automatizzata del processo permette volumi di produzione più elevati mantenendo una qualità costante. La riduzione nell'uso di materiali e una gestione semplificata delle scorte associata all'assemblaggio SMT contribuiscono a contenere i costi complessivi di produzione.

Processo e Implementazione dell'Assemblaggio SMT

Applicazione della Pasta Salda e Stampa Serigrafica

Il processo di assemblaggio SMT inizia con l'applicazione precisa della pasta saldante sui pad del PCB mediante tecniche di stencil. Questo passaggio fondamentale determina la qualità e l'affidabilità dei giunti saldati finali. Le moderne linee di assemblaggio SMT utilizzano stencil tagliati al laser che garantiscono un'eccezionale precisione nel deposito della pasta saldante. La composizione della pasta include materiali flux che facilitano un corretto bagnamento e prevengono l'ossidazione durante il processo di reflow. Il controllo qualità in questa fase prevede l'uso di sistemi di ispezione ottica automatica che verificano il volume e la precisione del posizionamento della pasta.

La progettazione dello stencil è fondamentale per un assemblaggio SMT di successo, richiedendo un'attenta considerazione delle dimensioni, della forma e dello spessore delle aperture. La relazione tra questi parametri influisce direttamente sulle caratteristiche di rilascio della pasta e sulla qualità finale del giunto. Le strutture avanzate per l'assemblaggio SMT utilizzano spesso diverse configurazioni di stencil per adattarsi a componenti con diverse esigenze di passo sulla stessa PCB. I controlli ambientali durante l'applicazione della pasta garantiscono una viscosità costante e prevengono contaminazioni che potrebbero compromettere l'affidabilità dell'assemblaggio.

Posizionamento e Allineamento dei Componenti

Il posizionamento dei componenti rappresenta il cuore del processo di assemblaggio SMT, dove precisione e velocità si uniscono per creare assemblaggi elettronici affidabili. Le moderne apparecchiature per il pick-and-place utilizzate nell'assemblaggio SMT possono raggiungere accuratezze di posizionamento di ±25 micrometri o migliori, garantendo un allineamento corretto dei componenti anche con componenti a passo fine. Le macchine utilizzano sistemi avanzati di visione in grado di identificare l'orientamento dei componenti e apportare correzioni in tempo reale durante il posizionamento. I sistemi di alimentazione forniscono i componenti in formato nastro-bobina, consentendo un funzionamento continuo e riducendo i tempi di cambio produzione.

La sofisticazione delle moderne attrezzature per l'assemblaggio SMT consente la manipolazione di componenti che vanno da grandi connettori a piccoli componenti passivi 01005. La flessibilità della programmazione permette rapidi cambiamenti di configurazione per diverse varianti di prodotto, rendendo l'assemblaggio SMT adatto sia alla produzione su larga scala che allo sviluppo di prototipi. Algoritmi di ottimizzazione della macchina monitorano e regolano continuamente i parametri di posizionamento per mantenere un throughput ottimale garantendo al contempo standard qualitativi elevati. L'integrazione dell'intelligenza artificiale nei nuovi sistemi di assemblaggio SMT abilita la manutenzione predittiva e l'ottimizzazione dei processi.

Controllo qualità nell'assemblaggio SMT

Tecnologie e metodi di ispezione

Il controllo qualità nell'assemblaggio SMT si basa fortemente su tecnologie di ispezione automatizzate in grado di rilevare difetti a diverse fasi del processo di assemblaggio. I sistemi di ispezione ottica automatica esaminano la precisione nel posizionamento dei componenti, la qualità delle saldature e l'integrità complessiva dell'assemblaggio. Questi sistemi utilizzano telecamere ad alta risoluzione e sofisticati algoritmi di elaborazione delle immagini per identificare difetti che potrebbero sfuggire agli operatori umani. I test in-circuito e i test funzionali verificano le prestazioni elettriche e garantiscono che il prodotto assemblato soddisfi i requisiti specificati.

L'ispezione a raggi X è diventata sempre più importante nel controllo qualità dell'assemblaggio SMT, in particolare per componenti con giunti di saldatura nascosti come i Ball Grid Array. Questo metodo di prova non distruttiva può rivelare difetti interni come vuoti, ponticelli o saldature insufficienti che non possono essere rilevati tramite ispezione ottica da sola. I metodi di controllo statistico del processo contribuiscono a mantenere una qualità costante nei Assemblaggio smt monitorando i parametri chiave del processo e identificando tendenze che potrebbero indicare problemi in via di sviluppo. I sistemi di feedback in tempo reale consentono un'azione correttiva immediata quando vengono rilevate deviazioni.

Prevenzione e correzione dei difetti

La prevenzione dei difetti nell'assemblaggio SMT richiede un approccio completo che affronti le possibili problematiche a ogni fase del processo. I principi della progettazione per la produzione garantiscono che i layout dei circuiti stampati e la selezione dei componenti siano ottimizzati per un assemblaggio affidabile. I sistemi di gestione dei materiali mantengono condizioni di stoccaggio adeguate per i componenti e la pasta saldante, prevenendo l'assorbimento di umidità e il degrado. La documentazione del processo e la formazione degli operatori assicurano un'esecuzione coerente delle procedure di assemblaggio SMT tra diversi turni e linee di produzione.

Quando vengono rilevati difetti nell'assemblaggio SMT, un'analisi sistematica della causa radice aiuta a identificare i problemi sottostanti e a implementare misure correttive efficaci. Le procedure di riparazione per l'assemblaggio SMT richiedono attrezzature e tecniche specializzate a causa delle dimensioni ridotte e della vicinanza dei componenti. Stazioni di riparazione ad aria calda e sistemi di riscaldamento a infrarossi consentono la rimozione e sostituzione selettiva dei componenti senza danneggiare le parti adiacenti. Metodologie di miglioramento continuo aiutano nel tempo a perfezionare i processi di assemblaggio SMT, riducendo i tassi di difetto e migliorando l'efficienza complessiva.

Applicazioni e impatto sull'industria

Elettronica di consumo e dispositivi mobili

Il settore dell'elettronica di consumo è stato profondamente trasformato dalla tecnologia di assemblaggio SMT, che ha permesso lo sviluppo di dispositivi sempre più sofisticati e compatti. Smartphone, tablet e dispositivi indossabili fanno ampio affidamento sull'assemblaggio SMT per raggiungere una notevole miniaturizzazione pur mantenendo funzionalità complesse. L'elevata densità di componenti possibile con l'assemblaggio SMT consente ai produttori di integrare più funzioni in un singolo dispositivo, creando quei prodotti convergenti che caratterizzano l'elettronica di consumo moderna. Tecniche avanzate di assemblaggio SMT permettono la produzione di circuiti flessibili e rigido-flessibili utilizzati in dispositivi pieghevoli e display curvi.

Le console per giochi, i dispositivi per la casa intelligente e i prodotti dell'Internet delle Cose dipendono tutti dall'assemblaggio SMT per le loro dimensioni compatte e il funzionamento affidabile. Anche il settore dell'elettronica automobilistica ha adottato l'assemblaggio SMT per lo sviluppo di sistemi avanzati di assistenza alla guida, unità di infotainment e sistemi di controllo per veicoli elettrici. I requisiti di affidabilità delle applicazioni automobilistiche hanno stimolato innovazioni nei materiali e nei processi di assemblaggio SMT, portando a tecniche migliorate che beneficiano tutti i settori industriali. Le capacità di produzione su alto volume dell'assemblaggio SMT rendono gli apparecchi elettronici di consumo accessibili mantenendo standard qualitativi elevati.

Applicazioni industriali e mediche

I sistemi di automazione industriale si basano sempre di più sull'assemblaggio SMT per creare sistemi di controllo robusti in grado di operare in ambienti difficili. La precisione e l'affidabilità dell'assemblaggio SMT lo rendono ideale per la produzione di dispositivi medici, dove il malfunzionamento non è un'opzione. Dispositivi impiantabili, apparecchiature diagnostiche e strumenti chirurgici utilizzano tutti tecniche di assemblaggio SMT per raggiungere la miniaturizzazione e le prestazioni richieste per le applicazioni mediche. Le capacità di tracciabilità e documentazione delle linee di assemblaggio SMT moderne supportano i requisiti normativi comuni nella produzione di dispositivi medici.

Le applicazioni nel settore aerospaziale e della difesa presentano sfide uniche che la tecnologia di montaggio SMT continua ad affrontare attraverso materiali e processi specializzati. La capacità di creare dispositivi elettronici leggeri e ad alte prestazioni mediante l'assemblaggio SMT è fondamentale per i sistemi satellitari, l'avionica e le apparecchiature militari. Le procedure di test ambientali e qualificazione per l'assemblaggio SMT in queste applicazioni spesso superano i requisiti commerciali, stimolando innovazioni che alla fine beneficiano anche i prodotti per il consumatore. La scalabilità dei processi di assemblaggio SMT consente sia lo sviluppo di prototipi sia la produzione su larga scala, soddisfacendo così esigenze di mercato diversificate.

Tendenze Future e Innovazioni

Tecnologie e materiali emergenti

Il futuro dell'assemblaggio SMT è plasmato da tecnologie emergenti che promettono capacità ed efficienza ancora maggiori. L'impilamento tridimensionale di componenti attraverso approcci Package-on-Package e System-in-Package sta ampliando le possibilità per la progettazione elettronica compatta. Materiali avanzati, inclusi saldature senza piombo con caratteristiche migliorate di affidabilità, vengono sviluppati specificamente per le applicazioni SMT di nuova generazione. Adesivi conduttivi e metodi alternativi di giunzione vengono esplorati per componenti sensibili alla temperatura e substrati flessibili.

L'integrazione dell'intelligenza artificiale nei macchinari per l'assemblaggio SMT consente un controllo qualità predittivo e l'ottimizzazione autonoma dei parametri di processo. Gli algoritmi di machine learning possono identificare modelli sottili nei dati produttivi che indicano potenziali problemi di qualità prima che si verifichino difetti. La tecnologia del gemello digitale permette di ottimizzare virtualmente le linee di assemblaggio SMT prima dell'implementazione fisica, riducendo i tempi e i costi di sviluppo. La robotica collaborativa viene integrata nelle operazioni di assemblaggio SMT per gestire compiti specializzati che richiedono destrezza simile a quella umana mantenendo l'efficienza automatizzata.

Integrazione Industry 4.0

L'integrazione dei principi dell'Industria 4.0 sta rivoluzionando le operazioni di assemblaggio SMT attraverso una maggiore connettività e analisi dei dati. I concetti di fabbrica intelligente consentono il monitoraggio e il controllo in tempo reale dei processi di assemblaggio SMT da qualsiasi parte del mondo. La tecnologia blockchain viene esplorata per la tracciabilità dei componenti e la sicurezza della catena di approvvigionamento nelle applicazioni di assemblaggio SMT. I sistemi cloud-based di execution per la produzione forniscono un controllo centralizzato e il monitoraggio delle operazioni di assemblaggio SMT distribuite.

I sistemi di realtà aumentata sono in fase di sviluppo per assistere gli operatori nelle procedure di configurazione e manutenzione dell'assemblaggio SMT, riducendo i tempi di formazione e migliorando la precisione. Algoritmi di manutenzione predittiva analizzano i dati sulle prestazioni delle attrezzature per programmare interventi di manutenzione prima del verificarsi di guasti, minimizzando i tempi di fermo nei processi di assemblaggio SMT. La convergenza di queste tecnologie sta creando sistemi di assemblaggio SMT più flessibili, efficienti e in grado di produrre prodotti elettronici sempre più complessi con intervento umano minimo.

Domande Frequenti

Perché l'assemblaggio SMT è più efficiente dell'assemblaggio a foro passante

L'assemblaggio SMT offre un'efficienza superiore grazie al posizionamento automatico dei componenti, a una maggiore densità di componenti e a velocità di elaborazione più elevate. L'approccio di montaggio superficiale elimina la necessità di forare i PCB e consente di posizionare i componenti su entrambi i lati della scheda. Le macchine automatizzate per il posizionamento possono gestire migliaia di componenti all'ora con straordinaria precisione, mentre la saldatura in forno permette di processare contemporaneamente diversi giunti. Questi fattori si combinano per ridurre in modo significativo i tempi di assemblaggio e i costi di manodopera rispetto ai tradizionali metodi a inserzione.

Come influisce la dimensione dei componenti sui processi di assemblaggio SMT

La dimensione dei componenti influenza direttamente i requisiti delle attrezzature per l'assemblaggio SMT, la precisione di posizionamento e le procedure di manipolazione. Componenti più piccoli, come i passivi 01005, richiedono alimentatori specializzati e sistemi visivi avanzati per un corretto posizionamento. I componenti con passo fine richiedono una maggiore accuratezza di posizionamento e un'applicazione più precisa della pasta saldante. I componenti più grandi possono richiedere profili termici diversi durante la saldatura in forno e procedure di manipolazione specifiche per prevenire deformazioni o danni. Le linee moderne di assemblaggio SMT sono progettate per essere flessibili e adattarsi all'intera gamma di dimensioni dei componenti utilizzati nell'elettronica contemporanea.

Quali standard di qualità si applicano alle operazioni di assemblaggio SMT

Le operazioni di assemblaggio SMT seguono tipicamente gli standard IPC, inclusi IPC-A-610 per i criteri di accettabilità e IPC-J-STD-001 per i requisiti di saldatura. I sistemi di gestione della qualità ISO 9001 forniscono il quadro per processi di assemblaggio SMT coerenti. Standard specifici del settore, come ISO 13485 per dispositivi medici o AS9100 per applicazioni aerospaziali, possono imporre requisiti aggiuntivi. Molte strutture per l'assemblaggio SMT mantengono inoltre certificazioni per la gestione ambientale e la sicurezza sul posto di lavoro al fine di garantire una copertura qualitativa completa.

In che modo l'assemblaggio SMT viene adattato per volumi di prototipi rispetto alla produzione

I processi di assemblaggio SMT possono essere scalati da quantità prototipali alla produzione ad alto volume attraverso la selezione delle attrezzature e l'ottimizzazione del processo. L'assemblaggio SMT prototipale utilizza spesso macchinari più piccoli e flessibili, in grado di gestire frequenti riattrezzaggi e lotti di piccole dimensioni. L'assemblaggio SMT per produzione impiega linee ad alta velocità ottimizzate per prodotti specifici con tempi minimi di riattrezzaggio. Le procedure di configurazione, i metodi di controllo qualità e i requisiti di documentazione possono variare tra l'assemblaggio SMT prototipale e quello produttivo, al fine di bilanciare flessibilità ed efficienza mantenendo standard qualitativi elevati a tutti i livelli di produzione.

Indice

- Comprensione della tecnologia di assemblaggio SMT

- Processo e Implementazione dell'Assemblaggio SMT

- Controllo qualità nell'assemblaggio SMT

- Applicazioni e impatto sull'industria

- Tendenze Future e Innovazioni

-

Domande Frequenti

- Perché l'assemblaggio SMT è più efficiente dell'assemblaggio a foro passante

- Come influisce la dimensione dei componenti sui processi di assemblaggio SMT

- Quali standard di qualità si applicano alle operazioni di assemblaggio SMT

- In che modo l'assemblaggio SMT viene adattato per volumi di prototipi rispetto alla produzione