توسعه دستگاههای الکترونیکی به طور بنیادین نحوه طراحی و تولید فناوری مدرن را تغییر داده است. فناوری سطحسوار (SMT) رویکردی انقلابی در مونتاژ قطعات الکترونیکی است که در منظر تولید امروزی ضروری شده است. مونتاژ SMT به تولیدکنندگان اجازه میدهد تا محصولات الکترونیکی کوچکتر، کارآمدتر و بسیار قابلاطمینانتری تولید کنند که نیازهای سختگیرانه کاربردهای معاصر را برآورده میسازد. این روش پیشرفته مونتاژ در بیشتر موارد جایگزین روش سنتی نصب از طریق سوراخ شده و مزایای برجستهای از لحاظ عملکرد و کارایی تولید ارائه داده است. دقت و قابلیت اطمینانی که مونتاژ SMT ارائه میدهد، آن را به ستون فقرات تولید الکترونیک مدرن تبدیل کرده است.

درک فناوری مونتاژ SMT

اصول اساسی فناوری سطحسوار

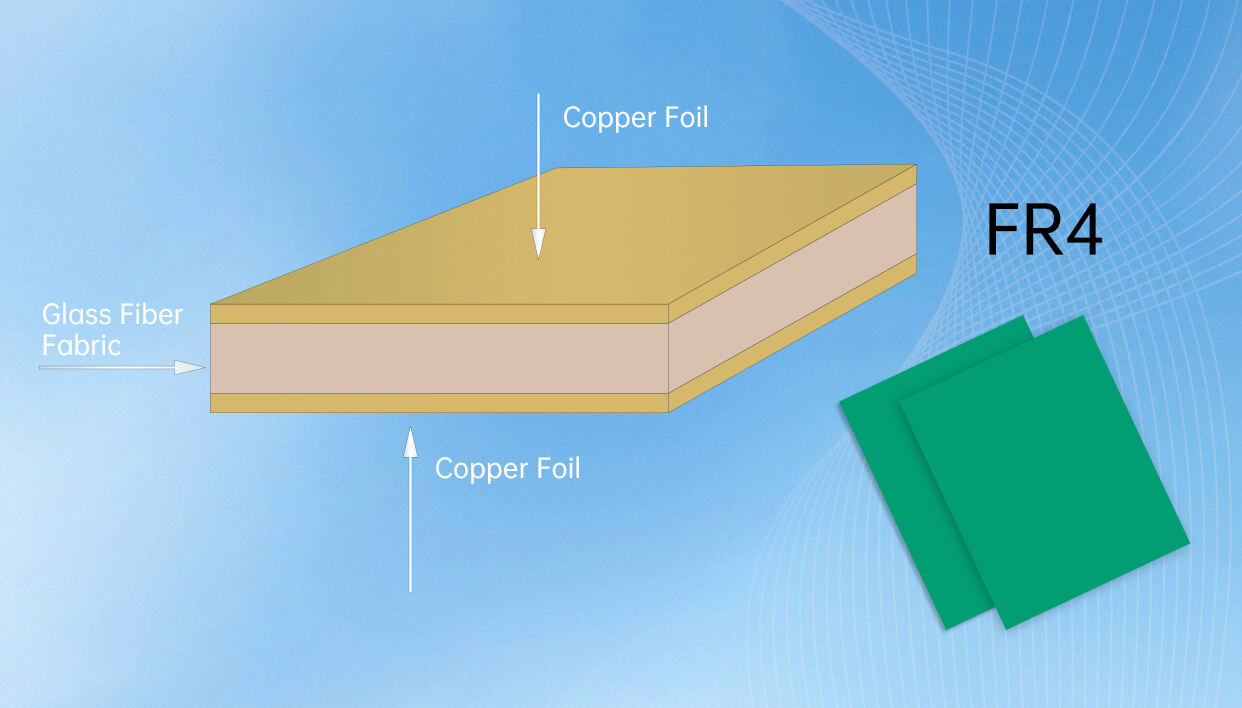

فناوری نصب سطحی بر اساس اصل قرار دادن مستقیم قطعات الکترونیکی روی سطح برد مدار چاپی به جای عبور دادن پایهها از سوراخها عمل میکند. این روش امکان تراکم بسیار بالاتر قطعات را فراهم کرده و ایجاد دستگاههای الکترونیکی کوچکتر را ممکن میسازد. فرآیند مونتاژ SMT شامل قرارگیری دقیق قطعات با استفاده از تجهیزات خودکار است که دقت موقعیتیابی آن در حد میکرومتر اندازهگیری میشود. قطعات مورد استفاده در مونتاژ SMT بهطور خاص با پایههای تخت یا انتهای مناسب طراحی شدهاند که هنگام لحیمکاری صحیح به سطح برد، اتصالات مکانیکی و الکتریکی محکمی ایجاد میکنند.

این فناوری به ماشینهای پیچیده قراردهی و برداشت (pick-and-place) متکی است که میتوانند هزاران قطعه را در ساعت با دقت بسیار بالا پردازش کنند. این ماشینها از سیستمهای بینایی و الگوریتمهای پیشرفته برای تضمین جهتگیری و قرارگیری صحیح قطعات استفاده میکنند. مونتاژ SMT همچنین شامل فرآیندهای لحیمکاری بازتراوی (reflow soldering) است که اتصالات قابل اعتمادی را از طریق نمایههای کنترلشده حرارتی ایجاد میکند. کل این فرآیند بهطور بسیار بالایی اتوماسیونیافته است، خطاهاي انساني را کاهش میدهد و سازگاري توليد را افزايش میدهد و در عين حال استانداردهاي بالاي كيفيت مورد نياز براي الکترونيک مدرن را حفظ میکند.

مزایا نسبت به روشهای سنتی مونتاژ

مونتاژ SMT مزایای متعددی نسبت به تکنیکهای نصب از طریق سوراخ سنتی دارد. مهمترین مزیت، کاهش چشمگیر در اندازه مورد نیاز برد مدار چاپی (PCB) است، زیرا قطعات نصب سطحی معمولاً بسیار کوچکتر از همتایان سوراخدار خود هستند. این کاهش اندازه بهطور مستقیم منجر به محصولات نهایی فشردهتر میشود که در کاربردهایی که فضا محدود است، امری حیاتی محسوب میشود. علاوه بر این، مونتاژ SMT امکان نصب قطعات را روی هر دو طرف برد PCB فراهم میکند و بدین ترتیب چگالی مدار و عملکرد آن را بیشتر میکند.

ویژگیهای عملکرد الکتریکی مونتاژ SMT در کاربردهای متعددی برتر است، بهویژه در فرکانسهای بالا. طول کوتاهتر سیمهای اتصال در قطعات نصب سطحی باعث کاهش القای خازنی و سلفی ناخواسته شده و در نتیجه انسجام سیگنال بهتر و تداخل الکترومغناطیسی کمتری ایجاد میشود. کارایی تولید نیز از طریق مونتاژ SMT بهطور قابل توجهی بهبود مییابد، زیرا ماهیت خودکار این فرآیند امکان حجم تولید بالاتری را با کیفیت یکنواخت فراهم میکند. کاهش مصرف مواد و مدیریت سادهتر موجودی مرتبط با مونتاژ SMT به کاهش هزینههای کلی تولید کمک میکند.

فرآیند و اجرای مونتاژ SMT

اعمال خمیر لحیم و استنسیلزنی

فرآیند مونتاژ SMT با اعمال دقیق خمیر لحیمکاری بر روی پدهای برد مدار چاپی (PCB) با استفاده از تکنیکهای الکتروفور آغاز میشود. این مرحلهٔ حیاتی، کیفیت و قابلیت اطمینان اتصالات نهایی لحیمکاری را تعیین میکند. خطوط مدرن مونتاژ SMT از الکتروفورهای برشلیزری استفاده میکنند که دقت بسیار بالایی در رسوبگذاری خمیر لحیم فراهم میکنند. ترکیب خمیر شامل مواد جنس که به تر شدن مناسب و جلوگیری از اکسیداسیون در طول فرآیند ریفلو کمک میکنند. کنترل کیفیت در این مرحله شامل سیستمهای بازرسی اپتیکی خودکار است که حجم و دقت قرارگیری خمیر لحیم را تأیید میکنند.

طراحی استنسیل برای مونتاژ موفق SMT بسیار حیاتی است و نیازمند توجه دقیق به اندازه، شکل و ضخامت دیواره بازوهای آن است. رابطه بین این پارامترها مستقیماً بر ویژگیهای خروج خمیر و کیفیت نهایی اتصالات تأثیر میگذارد. اغلب مراکز پیشرفته مونتاژ SMT از چندین پیکربندی استنسیل استفاده میکنند تا بتوانند اجزای با فواصل مختلف در یک برد مدار چاپی (PCB) را پوشش دهند. کنترل شرایط محیطی در هنگام اعمال خمیر، ویسکوزیته ثابت را تضمین کرده و از آلودگی که ممکن است قابلیت اطمینان مونتاژ را تحت تأثیر قرار دهد، جلوگیری میکند.

قرارگیری و ترازبندی قطعات

قرارگیری قطعات، هسته فرآیند مونتاژ SMT است که در آن دقت و سرعت با هم ترکیب میشوند تا مونتاژهای الکترونیکی قابل اعتمادی ایجاد شوند. تجهیزات مدرن قراردهی قطعات که در مونتاژ SMT استفاده میشوند، قادر به دستیابی به دقتهای قرارگیری ±25 میکرومتر یا بهتر هستند و این امر تراز دقیق قطعات را حتی در مورد قطعات با گام کوچک (fine-pitch) نیز تضمین میکند. این ماشینها از سیستمهای بینایی پیشرفته استفاده میکنند که میتوانند جهتگیری قطعات را شناسایی کرده و در حین قرارگیری اصلاحات لحظهای انجام دهند. سیستمهای فیدر قطعات را در قالب نوار و پیچ (tape-and-reel) تغذیه میکنند و این امر عملیات مداوم را امکانپذیر کرده و زمانهای تغییر تنظیمات را کاهش میدهد.

پیچیدگی تجهیزات مدرن مونتاژ SMT امکان کار با قطعاتی را فراهم میکند که از اتصالات بزرگ تا قطعات منفعل بسیار کوچک 01005 متغیر است. انعطافپذیری برنامهریزی، تغییر سریع تنظیمات برای انواع مختلف محصولات را آسان میکند و مونتاژ SMT را هم برای تولید با حجم بالا و هم برای توسعه نمونه اولیه مناسب میسازد. الگوریتمهای بهینهسازی دستگاه بهطور مداوم پارامترهای قرارگیری را نظارت کرده و تنظیم میکنند تا بهرهوری بهینه حفظ شود و در عین حال استانداردهای کیفی تضمین گردند. ادغام هوش مصنوعی در سیستمهای جدیدتر مونتاژ SMT امکان نگهداری پیشبینانه و بهینهسازی فرآیند را فراهم میکند.

کنترل کیفیت در مونتاژ SMT

فناوریها و روشهای بازرسی

کنترل کیفیت در مونتاژ SMT به شدت به فناوریهای بازرسی خودکار متکی است که میتوانند نقصها را در مراحل مختلف فرآیند مونتاژ تشخیص دهند. سیستمهای بازرسی بصری خودکار (AOI)، دقت قرارگیری قطعات، کیفیت اتصالات لحیمی و تمامیت کلی مونتاژ را بررسی میکنند. این سیستمها از دوربینهای با وضوح بالا و الگوریتمهای پیشرفته پردازش تصویر استفاده میکنند تا نقصهایی را شناسایی کنند که ممکن است توسط اپراتورهای انسانی دیده نشوند. آزمون مدار درجا (ICT) و آزمون عملکردی، عملکرد الکتریکی را تأیید کرده و اطمینان حاصل میکنند که محصول مونتاژ شده مشخصات مورد نیاز را برآورده میکند.

بازرسی با اشعه ایکس در کنترل کیفیت مونتاژ SMT بهطور فزایندهای اهمیت یافته است، بهویژه برای قطعات دارای اتصالات لحیمی پنهان مانند آرایه شبکه توپی (BGA). این روش آزمون غیرمخرب میتواند نقصهای داخلی مانند حفرهها، اتصالات اشتباه یا لحیم کم را که تنها با بازرسی بصری قابل تشخیص نیستند، آشکار کند. روشهای کنترل آماری فرآیند (SPC) به حفظ کیفیت یکنواخت در مونتاژ SMT با نظارت بر پارامترهای کلیدی فرآیند و شناسایی روندهایی که ممکن است نشاندهنده بروز مشکلات باشند. سیستمهای بازخورد لحظهای امکان اقدام تصحیحی فوری را در صورت تشخیص انحرافات فراهم میکنند.

پیشگیری و اصلاح نقصها

پیشگیری از نقصها در مونتاژ SMT نیازمند رویکردی جامع است که مسائل بالقوه را در هر مرحله از فرآیند مورد توجه قرار میدهد. اصول طراحی برای ساخت (DFM) تضمین میکنند که چیدمان برد مدار چاپی (PCB) و انتخاب قطعات بهگونهای بهینه شدهاند که مونتاژ قابل اعتمادی داشته باشند. سیستمهای مدیریت مواد، شرایط مناسب نگهداری قطعات و خمیر لحیم را حفظ میکنند تا از جذب رطوبت و تخریب آنها جلوگیری شود. مستندات فرآیند و آموزش اپراتورها اجرای یکسان روشهای مونتاژ SMT را در شیفتها و خطوط تولید مختلف تضمین میکنند.

هنگامی که نقصها در مونتاژ SMT شناسایی میشوند، تحلیل سیستماتیک علت اصلی به شناسایی مشکلات بنیادین و اجرای اقدامات اصلاحی مؤثر کمک میکند. رویههای بازکاری برای مونتاژ SMT به دلیل اندازه کوچک و نزدیکی قطعات، به تجهیزات و تکنیکهای تخصصی نیاز دارند. ایستگاههای بازکاری با هوا داغ و سیستمهای گرمایشی مادون قرمز امکان خارج کردن و جایگزینی انتخابی قطعات را بدون آسیب به قطعات مجاور فراهم میکنند. روشهای بهبود مستمر به مرور زمان به بهینهسازی فرآیندهای مونتاژ SMT کمک میکنند و نرخ نقصها را کاهش داده و کارایی کلی را بهبود میبخشند.

کاربردها و تأثیر صنعتی

الکترونیک مصرفی و دستگاههای همراه

فناوری مونتاژ SMT بهطور بنیادین صنعت الکترونیک مصرفی را متحول کرده است و امکان توسعه دستگاههای پیچیدهتر و فشردهتر را فراهم کرده است. تلفنهای هوشمند، تبلتها و دستگاههای پوشیدنی بهطور گسترده به مونتاژ SMT متکی هستند تا حداقلسازی شگفتانگیز خود را در عین حفظ عملکرد پیچیده به دست آورند. چگالی بالای قطعات ممکن با مونتاژ SMT به تولیدکنندگان اجازه میدهد تا چندین عملکرد را در یک دستگاه واحد ادغام کنند و محصولات همگرا را که الکترونیک مصرفی مدرن را تعریف میکنند، ایجاد نمایند. تکنیکهای پیشرفته مونتاژ SMT امکان تولید مدارهای انعطافپذیر و نیمهانعطافپذیر مورد استفاده در دستگاههای تاشو و نمایشگرهای منحنی را فراهم میآورند.

کنسولهای بازی، دستگاههای خانه هوشمند و محصولات اینترنت اشیا همگی به مونتاژ SMT برای فرم فاکتور فشرده و عملکرد قابل اعتماد خود متکی هستند. بخش الکترونیک خودرو نیز از مونتاژ SMT برای توسعه سیستمهای پیشرفته کمک راننده، واحدهای سرگرمی-اطلاعاتی و سیستمهای کنترل وسایل نقلیه الکتریکی استقبال کرده است. الزامات قابلیت اطمینان در کاربردهای خودرویی، نوآوریهایی را در مواد و فرآیندهای مونتاژ SMT به همراه داشته است که منجر به تکنیکهای بهبود یافتهای شده است که تمام صنایع را سودمند میسازد. قابلیتهای تولید با حجم بالای مونتاژ SMT باعث مقرون به صرفه شدن الکترونیک مصرفی در عین حفظ استانداردهای کیفیت میشود.

کاربردهای صنعتی و پزشکی

سیستمهای اتوماسیون صنعتی به طور فزایندهای به مونتاژ SMT متکی هستند تا سیستمهای کنترلی مقاومی ایجاد کنند که بتوانند در محیطهای سخت عمل کنند. دقت و قابلیت اطمینان مونتاژ SMT آن را به گزینهای ایدهآل برای تولید دستگاههای پزشکی تبدیل میکند، جایی که شکست گزینهای نیست. دستگاههای قابل کاشت، تجهیزات تشخیصی و ابزارهای جراحی همگی از تکنیکهای مونتاژ SMT برای دستیابی به کوچکسازی و عملکرد مورد نیاز در کاربردهای پزشکی استفاده میکنند. قابلیتهای ردیابی و مستندسازی خطوط مدرن مونتاژ SMT، الزامات نظارتی رایج در تولید دستگاههای پزشکی را پشتیبانی میکند.

کاربردهای هوافضا و دفاعی چالشهای منحصربهفردی ایجاد میکنند که فناوری مونتاژ SMT به طور مداوم از طریق مواد و فرآیندهای تخصصی به آنها پاسخ میدهد. توانایی ایجاد الکترونیک با وزن سبک و عملکرد بالا از طریق مونتاژ SMT برای سیستمهای ماهوارهای، تجهیزات هوانوردی و نظامی امری حیاتی است. رویههای آزمون محیطی و صلاحیت برای مونتاژ SMT در این کاربردها اغلب از الزامات تجاری فراتر میروند و نوآوریهایی را پیش میرانند که در نهایت به نفع محصولات مصرفی خواهند بود. مقیاسپذیری فرآیندهای مونتاژ SMT امکان توسعه نمونههای اولیه و تولید با حجم بالا را فراهم میکند تا نیازهای متنوع بازار را برآورده کند.

روندها و نوآوریهای آینده

تکنولوژی ها و مواد نوظهور

آینده مونتاژ SMT توسط فناوریهای نوظهوری شکل میگیرد که قابلیتها و کارایی بیشتری را ارائه میدهند. انباشت سهبعدی قطعات از طریق رویکردهای Package-on-Package و System-in-Package، امکانات طراحی الکترونیکی فشرده را گسترش داده است. مواد پیشرفته از جمله لحیمهای بدون سرب با ویژگیهای قابلیت اطمینان بهبودیافته، بهطور خاص برای کاربردهای نسل بعدی مونتاژ SMT در حال توسعه هستند. چسبهای هادی و روشهای اتصال جایگزین برای قطعات حساس به دما و بسترهای انعطافپذیر در حال بررسی هستند.

ادغام هوش مصنوعی در تجهیزات مونتاژ SMT امکان کنترل کیفیت پیشبینانه و بهینهسازی خودکار پارامترهای فرآیند را فراهم میکند. الگوریتمهای یادگیری ماشین قادر به شناسایی الگوهای ظریف در دادههای تولید هستند که نشانههایی از مشکلات بالقوه کیفیت قبل از بروز نقص هستند. فناوری دوقلوی دیجیتال اجازه میدهد تا خطوط مونتاژ SMT به صورت مجازی قبل از اجرای فیزیکی بهینهسازی شوند و بدین ترتیب زمان و هزینههای توسعه کاهش مییابد. رباتهای همکاریپذیر در عملیات مونتاژ SMT ادغام شدهاند تا وظایف تخصصی که نیازمند چابکی شبیه به انسان با حفظ کارایی خودکار هستند را انجام دهند.

ادغام صنعت ۴.۰

ادغام اصول صنعت ۴.۰ در حال دگرگون کردن عملیات مونتاژ SMT از طریق افزایش اتصال و تحلیل دادهها است. مفاهیم کارخانه هوشمند، پایش و کنترل لحظهای فرآیندهای مونتاژ SMT را از هر نقطهای از جهان امکانپذیر میکنند. فناوری بلاکچین در حال بررسی برای ردیابی قطعات و امنیت زنجیره تأمین در کاربردهای مونتاژ SMT است. سیستمهای اجرای تولید مبتنی بر ابر، کنترل و پایش متمرکز عملیات مونتاژ SMT توزیعشده را فراهم میکنند.

سیستمهای واقعیت افزوده در حال توسعه هستند تا به اپراتورها در تنظیم و نگهداری مونتاژ SMT کمک کنند و زمان آموزش را کاهش داده و دقت را بهبود بخشند. الگوریتمهای نگهداری پیشبینانه، دادههای عملکرد تجهیزات را تحلیل میکنند تا فعالیتهای نگهداری را پیش از وقوع خرابی برنامهریزی کنند و بدین ترتیب زمان توقف در عملیات مونتاژ SMT به حداقل برسد. ادغام این فناوریها منجر به ایجاد سیستمهای مونتاژ SMT میشود که انعطافپذیرتر، کارآمدتر و قادر به تولید محصولات الکترونیکی پیچیدهتر با دخالت حداقلی انسان هستند.

سوالات متداول

چه چیزی مونتاژ SMT را کارآمدتر از مونتاژ نوع عبوری (through-hole) میکند

مونتاژ SMT با قرارگیری خودکار قطعات، تراکم بالاتر قطعات و سرعتهای پردازش سریعتر، کارایی برتری ارائه میدهد. روش نصب سطحی نیاز به سوراخکاری در برد مدار چاپی (PCB) را حذف کرده و امکان قرار دادن قطعات را در هر دو طرف برد فراهم میکند. دستگاههای خودکار قرارگیری (pick-and-place) قادر به مدیریت هزاران قطعه در ساعت با دقت بسیار بالا هستند، در حالی که لحیمکاری اصلاحی (reflow) بهصورت همزمان اتصالات متعددی را پردازش میکند. این عوامل در کنار هم زمان مونتاژ و هزینههای نیروی کار را در مقایسه با روشهای سنتی عبوری (through-hole) بهطور قابلتوجهی کاهش میدهند.

اندازه قطعات چگونه بر فرآیندهای مونتاژ SMT تأثیر میگذارد

اندازه قطعه بهطور مستقیم بر نیازهای تجهیزات مونتاژ SMT، دقت قرارگیری و رویههای دستزدن تأثیر میگذارد. قطعات کوچکتر مانند خازنها و مقاومتهای 01005 به فیدر اختصاصی و سیستمهای بینایی پیشرفتهتری برای قرارگیری صحیح نیاز دارند. قطعات با گام ریز (Fine-pitch) دقت بالاتری در قرارگیری و کاربرد دقیقتری از خمیر لحیم نیاز دارند. قطعات بزرگتر ممکن است در حین لحیمکاری با جریان هوای داغ (reflow soldering) به پروفایلهای حرارتی متفاوت و دستزدن تخصصیتری نیاز داشته باشند تا از تاب برداشتن یا آسیب جلوگیری شود. خطوط مدرن مونتاژ SMT با انعطافپذیری طراحی شدهاند تا تمام محدوده اندازههای قطعههای مورد استفاده در الکترونیک معاصر را پوشش دهند.

چه استانداردهای کیفیتی بر عملیات مونتاژ SMT اعمال میشوند

عملیات مونتاژ SMT معمولاً با رعایت استانداردهای IPC از جمله IPC-A-610 برای معیارهای قابلیت پذیرش و IPC-J-STD-001 برای الزامات لحیمکاری انجام میشود. سیستمهای مدیریت کیفیت ISO 9001 چارچوبی برای فرآیندهای مونتاژ SMT با ثبات فراهم میکنند. استانداردهای خاص صنعت مانند ISO 13485 برای دستگاههای پزشکی یا AS9100 برای کاربردهای هوافضا ممکن است الزامات اضافی اعمال کنند. بسیاری از تأسیسات مونتاژ SMT همچنین گواهیهای مربوط به مدیریت محیط زیست و ایمنی در محل کار را حفظ میکنند تا پوشش جامع کیفیت تضمین شود.

مونتاژ SMT چگونه برای نمونههای اولیه در مقایسه با حجمهای تولیدی تطبیق داده میشود

فرآیندهای مونتاژ SMT را میتوان با انتخاب تجهیزات و بهینهسازی فرآیند، از تولید نمونه اولیه تا تولید انبوه مقیاسپذیر کرد. مونتاژ نمونه اولیه SMT اغلب از ماشینهای کوچکتر و انعطافپذیرتری استفاده میکند که میتوانند تعویضهای مکرر و اندازه دستههای کوچک را پوشش دهند. مونتاژ تولیدی SMT از خطوط پرسرعت بهینهسازی شده برای محصولات خاص با حداقل زمان تعویض استفاده میکند. رویههای راهاندازی، روشهای کنترل کیفیت و الزامات مستندسازی ممکن است بین مونتاژ نمونه اولیه و تولیدی SMT متفاوت باشد تا تعادلی بین انعطافپذیری و کارایی برقرار شود و در عین حال استانداردهای کیفی در تمام سطوح حجم تولید حفظ گردد.