Еволюція електронних пристроїв кардинально змінила способи проектування та виробництва сучасних технологій. Технологія поверхневого монтажу (SMT) є революційним підходом до збирання електронних компонентів, який став незамінним у сучасному виробничому середовищі. SMT-збірка дозволяє виробникам створювати менші за розміром, ефективніші та високонадійні електронні продукти, що відповідають суворим вимогам сучасних застосувань. Цей передовий метод збирання замінив традиційний монтаж крізь отвори в більшості застосунків, забезпечуючи кращі експлуатаційні характеристики та ефективність виробництва. Точність і надійність, які забезпечує SMT-збірка, зробили її основою сучасного виробництва електроніки.

Розуміння технології SMT-збірки

Основні принципи технології поверхневого монтажу

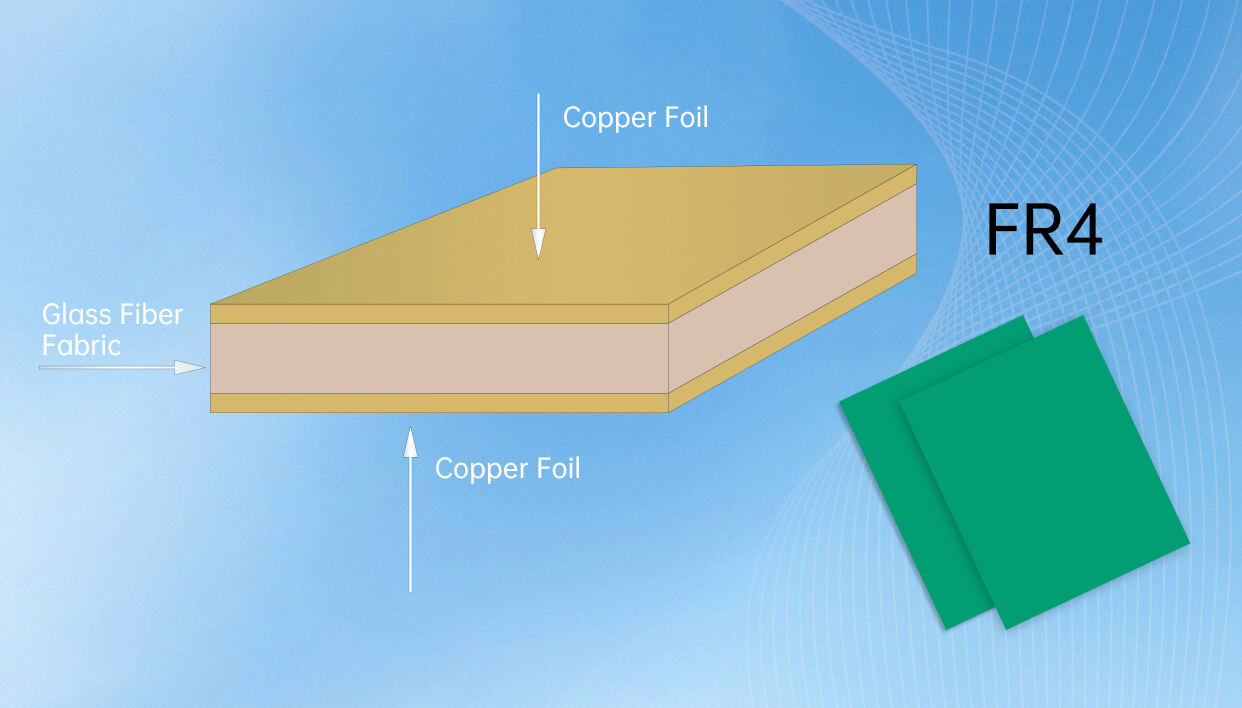

Технологія поверхневого монтажу базується на основному принципі встановлення електронних компонентів безпосередньо на поверхню друкованих плат замість вставлення виводів крізь отвори. Цей підхід дозволяє значно збільшити щільність розташування компонентів і створювати більш компактні електронні пристрої. Процес збирання SMT передбачає точне розміщення компонентів за допомогою автоматизованого обладнання, яке забезпечує точність позиціонування, виміряну в мікрометрах. Компоненти, що використовуються в збиранні SMT, спеціально спроектовані з плоскими виводами або контактними площадками, які утворюють міцні механічні та електричні з'єднання після правильного припоювання до поверхні друкованої плати.

Технологія базується на використанні складних машин для збирання компонентів, які можуть обробляти тисячі елементів на годину з надзвичайною точністю. Ці пристрої використовують системи технічного зору та сучасні алгоритми для забезпечення правильного положення й розташування компонентів. У процесі SMT-збирання також застосовується паяння оплавленням, що забезпечує надійні з'єднання шляхом контрольованих профілів нагрівання. Увесь процес є високомеханізованим, що зменшує кількість помилок операторів і підвищує стабільність виробництва, зберігаючи високі стандарти якості, необхідні для сучасної електроніки.

Переваги перед традиційними методами збирання

SMT-збірка пропонує численні переваги порівняно з традиційними технологіями монтажу у отвори. Найважливішою перевагою є значне зменшення вимог до розміру друкованої плати, оскільки компоненти поверхневого монтажу зазвичай набагато менші за своїх аналогів з монтажем у отвори. Це зменшення розміру безпосередньо призводить до більш компактних кінцевих продуктів, що є вирішальним чинником у застосуваннях, де простір обмежений. Крім того, SMT-збірка дозволяє встановлювати компоненти на обох сторонах друкованої плати, що далі підвищує густину монтажу та функціональність.

Електричні експлуатаційні характеристики SMT Assembly перевершують інші у багатьох застосунках, особливо на високих частотах. Коротші виводи компонентів для поверхневого монтажу зменшують паразитну індуктивність та ємність, забезпечуючи кращу цілісність сигналу та зниження електромагнітних перешкод. Ефективність виробництва також значно підвищується завдяки SMT Assembly, оскільки автоматизований характер процесу дозволяє досягти вищих обсягів виробництва з постійною якістю. Зменшення витрат матеріалів та спрощене управління запасами, пов’язані з SMT Assembly, сприяють зниженню загальних виробничих витрат.

Процес SMT Assembly та його впровадження

Нанесення та тампрування паяльного пастуваття

Процес збірки SMT починається з точного нанесення припою на контактні площадки друкованої плати за допомогою трафаретної техніки. Цей вирішальний перший крок визначає якість і надійність остаточних паяних з'єднань. Сучасні лінії збірки SMT використовують лазерні трафарети, які забезпечують виняткову точність нанесення припою. Склад паст включає флюсові матеріали, що сприяють правильному змочуванню та запобігають окисленню під час процесу паяння. Контроль якості на цьому етапі включає автоматизовані оптичні інспекційні системи, які перевіряють об’єм припою та точність його нанесення.

Проектування трафарета має вирішальне значення для успішного виконання SMT-монтажу, що потребує ретельного підходу до розміру, форми отворів і товщини стінок. Співвідношення цих параметрів безпосередньо впливає на характеристики виділення паяльної пасти та якість остаточних паяних з'єднань. Передові SMT-виробництва часто використовують кілька конфігурацій трафаретів, щоб забезпечити компоненти з різним кроком на одній і тій самій друкованій платі. Контроль умов навколишнього середовища під час нанесення пасти гарантує сталу в'язкість і запобігає забрудненню, яке може погіршити надійність монтажу.

Розміщення та вирівнювання компонентів

Розміщення компонентів є основою процесу збірки SMT, де точність і швидкість поєднуються для створення надійних електронних вузлів. Сучасне обладнання для збірки SMT може досягати точності розміщення ±25 мікрометрів або краще, забезпечуючи правильне позиціонування компонентів навіть у випадку тонкопланкових корпусів. Верстати використовують сучасні системи технічного зору, які визначають орієнтацію компонентів і вносять корективи в реальному часі під час їхнього розміщення. Системи подачі постачають компоненти у форматі стрічка-та-барабан, що дозволяє безперервну роботу й скорочує час простою при переналагодженні.

Сучасне обладнання для SMT-монтажу дозволяє працювати з компонентами різного розміру — від великих роз'ємів до мініатюрних пасивних компонентів 01005. Гнучкість програмування забезпечує швидку переналадку для різних варіантів продуктів, що робить SMT-монтаж підходящим як для високоволюмного виробництва, так і для розробки прототипів. Алгоритми оптимізації обладнання постійно контролюють і коригують параметри встановлення, забезпечуючи максимальну продуктивність та дотримання стандартів якості. Інтеграція штучного інтелекту в нових системах SMT-монтажу дозволяє передбачати потребу у технічному обслуговуванні та оптимізувати процеси.

Контроль якості в SMT-монтажі

Технології та методи інспектування

Контроль якості у процесі SMT-монтажу значною мірою залежить від автоматизованих технологій перевірки, які можуть виявляти дефекти на різних етапах збірки. Системи автоматичного оптичного контролю аналізують точність розташування компонентів, якість паяних з'єднань та загальну цілісність збірки. Ці системи використовують камери з високою роздільною здатністю та складні алгоритми обробки зображень для виявлення дефектів, які можуть бути пропущені людськими операторами. Перевірка в режимі реального часу та функціональне тестування дозволяють підтвердити електричні характеристики та забезпечити відповідність зібраного продукту вимогам специфікації.

Рентгенівський контроль став все важливішим у забезпеченні якості SMT-монтажу, особливо для компонентів із прихованими паяними з'єднаннями, такими як матричні корпуси з кульковими виводами (BGA). Цей метод неруйнівного тестування дозволяє виявляти внутрішні дефекти, наприклад, пори, мостики або недостатню кількість припою, які не можна виявити лише за допомогою оптичного контролю. Методи статистичного регулювання процесів допомагають підтримувати стабільну якість у Поверхнева збірка шляхом моніторингу ключових параметрів процесу та виявлення тенденцій, які можуть свідчити про виникнення проблем. Системи зворотного зв’язку у реальному часі дозволяють негайно вжити коригувальних заходів у разі виявлення відхилень.

Запобігання та усунення дефектів

Запобігання дефектам під час SMT-монтажу вимагає всебічного підходу, спрямованого на усунення потенційних проблем на кожному етапі процесу. Принципи проектування для виробництва забезпечують оптимізацію розташування друкованих плат і вибору компонентів для надійного монтажу. Системи управління матеріалами підтримують правильні умови зберігання компонентів та припою, щоб запобігти поглинанню вологи та деградації. Документація процесів та навчання операторів забезпечують послідовне виконання процедур SMT-монтажу на різних змінах і виробничих лініях.

Коли виявляються дефекти у процесі SMT-монтажу, системний аналіз первинних причин допомагає визначити основні проблеми та запровадити ефективні коригувальні заходи. Процедури перемонтажу для SMT-монтажу вимагають спеціалізованого обладнання та методів через малий розмір і близьке розташування компонентів. Станції гарячого повітря та інфрачервоні нагрівальні системи дозволяють вибірково демонтувати й замінювати компоненти, не пошкоджуючи сусідні деталі. Методології безперервного вдосконалення допомагають покращувати процеси SMT-монтажу з часом, зменшуючи кількість дефектів і підвищуючи загальну ефективність.

Застосування та вплив на промисловість

Побутова електроніка та мобільні пристрої

Технологія SMT Assembly кардинально змінила індустрію споживчої електроніки, забезпечивши розвиток все більш ускладнених та компактних пристроїв. Смартфони, планшети та носимі пристрої значною мірою залежать від SMT Assembly, щоб досягти вражаючого ступеня мініатюризації, зберігаючи при цьому складну функціональність. Висока щільність компонентів, можлива завдяки SMT Assembly, дозволяє виробникам інтегрувати кілька функцій в один пристрій, створюючи конвергентні продукти, які визначають сучасну споживчу електроніку. Сучасні методи SMT Assembly дозволяють виготовляти гнучкі та жорстко-гнучкі друковані плати, що використовуються в складаних пристроях і викривлених дисплеях.

Ігрові консолі, пристрої розумного дому та продукти Інтернету речей залежать від SMT-монтажу завдяки їх компактній формі та надійній роботі. Сектор автомобільної електроніки також використовує SMT-монтаж для розробки сучасних систем допомоги водію, інформаційно-розважальних систем та систем керування електромобілями. Вимоги до надійності в автомобільній галузі спонукали до інновацій у матеріалах і процесах SMT-монтажу, що призвело до вдосконалених методів, які корисні для всіх галузей. Можливості масового виробництва SMT-монтажу роблять побутову електроніку доступною за ціною, зберігаючи стандарти якості.

Промислові та медичні застосування

Системи промислової автоматизації все частіше спираються на SMT-монтаж для створення надійних систем керування, які можуть функціонувати в умовах жорсткого середовища. Точність і надійність SMT-монтажу роблять його ідеальним для виробництва медичних приладів, де збої недопустимі. У вживаних пристроях, діагностичному обладнанні та хірургічних інструментах використовуються технології SMT-монтажу для досягнення мініатюрності та продуктивності, необхідних у медичних застосуваннях. Можливості відстеження та документування сучасних ліній SMT-монтажу підтримують вимоги нормативних актів, поширених у виробництві медичних приладів.

Авіаційні та оборонні застосування ставлять перед технологією SMT Assembly унікальні завдання, які вирішуються за допомогою спеціалізованих матеріалів і процесів. Здатність створювати легкі електронні компоненти високого ступеня продуктивності за допомогою технології SMT Assembly є критично важливою для супутникових систем, авіоніки та військового обладнання. Випробування та процедури кваліфікації технології SMT Assembly у цих галузях часто перевищують комерційні вимоги, сприяючи інноваціям, які згодом знаходять застосування у побутових продуктах. Масштабованість процесів SMT Assembly дозволяє реалізовувати як розробку прототипів, так і виробництво великих обсягів, задовольняючи потреби різноманітних ринків.

Майбутні тенденції та інновації

Поява нових технологій і матеріалів

Майбутнє SMT-монтажу формується завдяки новим технологіям, які обіцяють ще більші можливості та ефективність. Трирівнева компоновка компонентів за допомогою технологій Package-on-Package та System-in-Package розширює можливості компактного проектування електроніки. Розробляються передові матеріали, зокрема безсвинцеві припої з покращеними характеристиками надійності, спеціально призначені для SMT-монтажу наступного покоління. Також досліджуються провідні клеї та альтернативні методи з'єднання для термочутливих компонентів і гнучких основ.

Інтеграція штучного інтелекту в обладнання для SMT-монтажу дозволяє здійснювати прогнозний контроль якості та автономну оптимізацію технологічних параметрів. Алгоритми машинного навчання можуть виявляти незначні закономірності у виробничих даних, які свідчать про потенційні проблеми з якістю ще до виникнення дефектів. Технологія цифрового двійника дозволяє віртуально оптимізувати лінії SMT-монтажу ще до їх фізичного впровадження, скорочуючи час та витрати на розробку. У процеси SMT-монтажу все більше інтегруються колаборативні роботи, які виконують спеціалізовані завдання, що вимагають людиноподібної спритності, зберігаючи при цьому ефективність автоматизації.

Інтеграція у промисловість 4.0

Інтеграція принципів Індустрії 4.0 революціонізує операції збірки SMT за рахунок покращеної підключеності та аналізу даних. Концепції розумних заводів дозволяють віддалений моніторинг і контроль процесів збірки SMT у будь-якому місці світу. Блокчейн-технології досліджуються з метою відстеження компонентів і забезпечення безпеки ланцюга поставок у застосуваннях збірки SMT. Хмарні системи виконання виробництва забезпечують централізований контроль і моніторинг розподілених операцій збірки SMT.

Системи розширеної реальності розробляються для допомоги операторам у налаштуванні та обслуговуванні процесів SMT-монтажу, скорочуючи час навчання та підвищуючи точність. Алгоритми передбачуваного обслуговування аналізують дані про продуктивність обладнання, щоб планувати технічне обслуговування до виникнення несправностей, мінімізуючи простої в операціях SMT-монтажу. Конвергенція цих технологій створює системи SMT-монтажу, які є більш гнучкими, ефективними та здатними виробляти все складніші електронні продукти з мінімальним втручанням людини.

ЧаП

Що робить SMT-монтаж ефективнішим порівняно зі скрізним монтажем

SMT-збірка забезпечує вищу ефективність завдяки автоматичному розміщенню компонентів, більшій густоті компонування та швидшому процесингу. Метод поверхневого монтажу усуває необхідність свердління отворів у друкованих платах і дозволяє розміщувати компоненти з обох сторін плати. Автоматизовані установочні машини можуть обробляти тисячі компонентів на годину з надзвичайною точністю, тоді як процес припоювання оплавленням одночасно обробляє кілька паяних з'єднань. Ці фактори разом значно скорочують час збірки та трудовитрати порівняно з традиційними методами скрізного монтажу.

Як розмір компонентів впливає на процеси SMT-збірки

Розмір компонентів безпосередньо впливає на вимоги до обладнання для поверхневого монтажу (SMT), точність установки та процедури обробки. Для менших компонентів, таких як пасивні елементи 01005, потрібні спеціалізовані подавачі та покращені системи технічного зору для правильного розташування. Компоненти з дрібним кроком вимагають вищої точності монтажу та більш точної нанесення паяльної пасти. Для великих компонентів можуть знадобитися інші профілі нагріву під час паяння виплавленням та спеціальне поводження, щоб запобігти деформації або пошкодженню. Сучасні лінії SMT-монтажу проектуються з урахуванням гнучкості, щоб забезпечити роботу з усім діапазоном розмірів компонентів, що використовуються в сучасній електроніці.

Які стандарти якості застосовуються до операцій SMT-монтажу

Операції збірки SMT, як правило, відповідають стандартам IPC, зокрема IPC-A-610 щодо критеріїв прийнятності та IPC-J-STD-001 щодо вимог до паяння. Системи управління якістю ISO 9001 забезпечують основу для стабільних процесів збірки SMT. Галузеві стандарти, такі як ISO 13485 для медичних виробів або AS9100 для авіаційно-космічних застосувань, можуть накладати додаткові вимоги. Багато підприємств зі збірки SMT також мають сертифікати з управління охороною навколишнього середовища та безпекою на робочих місцях, щоб забезпечити всебічне покриття якості.

Як адаптується збірка SMT для прототипів порівняно з масовим виробництвом

Процеси збірки SMT можуть масштабуватися від прототипних обсягів до виробництва великих серій за рахунок вибору обладнання та оптимізації процесів. Збірка прототипів SMT часто використовує менші, більш гнучкі верстати, здатні впоратися з частими переналагодженнями та малими партіями. Виробнича збірка SMT використовує високошвидкісні лінії, оптимізовані для конкретних продуктів із мінімальним часом переналагодження. Процедури налаштування, методи контролю якості та вимоги до документації можуть відрізнятися між прототипною та виробничою збіркою SMT, щоб забезпечити баланс між гнучкістю та ефективністю при збереженні стандартів якості на всіх рівнях обсягів.