電子機器の進化は、現代技術の設計および製造方法を根本的に変革しました。表面実装技術(SMT)は、今日の製造現場において不可欠となった、電子部品の実装に対する画期的なアプローチです。SMT実装により、メーカーは、現代のアプリケーションが求める厳しい要件を満たす、より小型で高効率かつ高信頼性の電子製品を製造できるようになりました。この高度な実装方法は、ほとんどの用途で従来のスルーホール実装に取って代わり、優れた性能と製造効率を提供しています。SMT実装がもたらす精度と信頼性は、現代の電子機器生産の基盤となっています。

SMT実装技術の理解

表面実装技術の基本原理

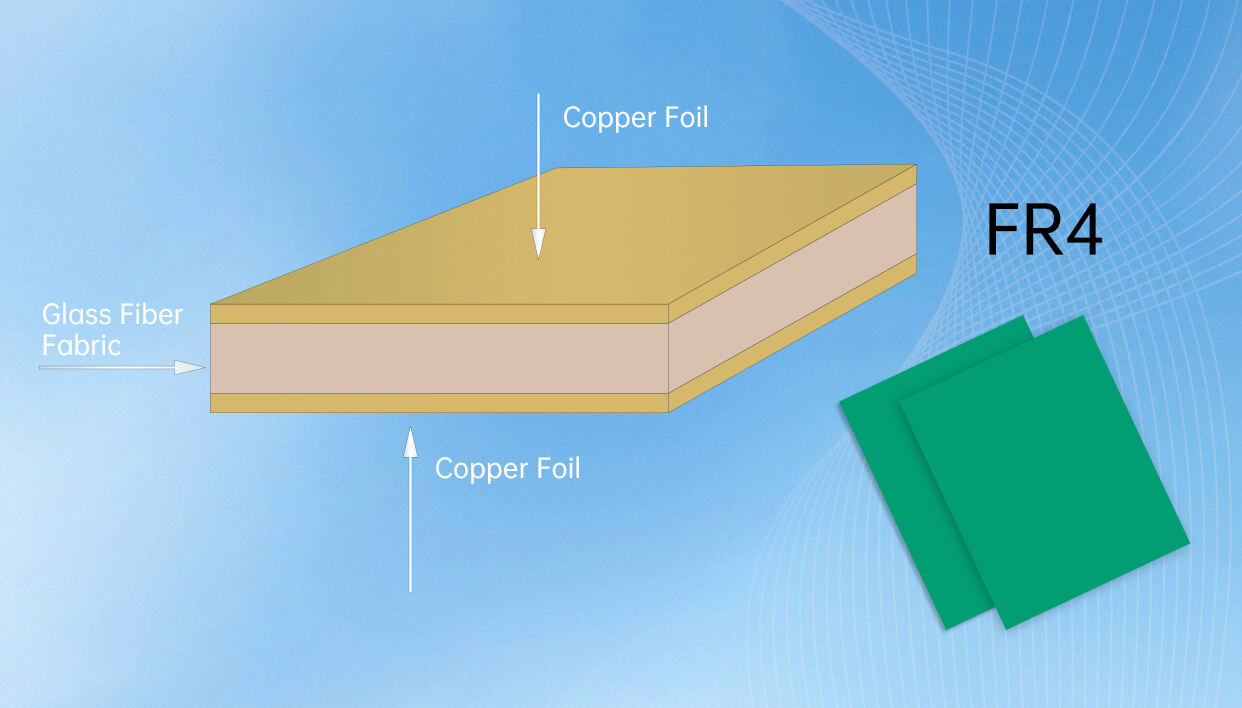

表面実装技術(SMT)は、電子部品のリードを基板の穴に挿入する従来方式ではなく、電子部品をプリント基板の表面に直接実装するという基本原理に基づいています。この方法により、部品の高密度実装が可能になり、より小型化された電子機器の製造が実現します。SMT実装工程では、マイクロメートル単位の位置精度を達成できる自動装置を用いて、部品を正確に配置します。SMT実装で使用される部品は、平らなリードまたは端子が設計されており、適切にPCB表面に半田付けされることで、強固な機械的および電気的接続が形成されます。

この技術は、数千個の部品を1時間あたり非常に高い精度で取り扱える高度なピックアンドプレース機械に依存しています。これらの装置はビジョンシステムと高度なアルゴリズムを使用して、部品の向きや実装位置が正確になるようにしています。SMT実装工程には、制御された加熱プロファイルを通じて信頼性の高い接合部を作り出すリフローはんだ付けプロセスも含まれます。この一連のプロセスは高度に自動化されており、人的ミスを減らし、生産の一貫性を高めながら、現代の電子機器に求められる高品質基準を維持しています。

従来の組立方法との比較上の利点

SMT実装は、従来のスルーホール実装技術と比較して多くの利点があります。最も大きな利点の一つは、表面実装部品がスルーホール部品に比べて通常非常に小さいため、基板(PCB)のサイズ要件が劇的に削減されることです。この小型化により、最終製品もよりコンパクトになり、スペースが限られている用途において極めて重要です。さらに、SMT実装では基板の両面に部品を実装できるため、回路の密度と機能性がさらに高まります。

SMT実装の電気的性能特性は、多くの用途で優れており、特に高周波数において顕著です。表面実装部品におけるリード長の短縮により、寄生インダクタンスおよび容量が低減され、信号の完全性が向上し、電磁妨害が減少します。SMT実装では製造効率も大幅に向上しており、プロセスの自動化により、一貫した品質で高い生産量を実現できます。SMT実装に関連する材料使用量の削減や在庫管理の簡素化により、製造コスト全体を低減できます。

SMT実装プロセスと導入

はんだペーストの塗布とステンシル印刷

SMT実装工程は、ステンシル技術を用いてプリント基板のパッドに正確にはんだペーストを塗布することから始まります。この重要な最初の工程は、最終的なはんだ接合部の品質と信頼性を決定づけます。現代のSMT実装ラインでは、レーザー切断されたステンシルを使用しており、はんだペーストの塗布において卓越した精度を実現しています。ペーストの組成にはフラックス材が含まれており、リフロー工程中のはんだの適切な濡れ性を促進し、酸化を防止します。この段階での品質管理には、自動光学検査装置(AOI)を用いてペーストの体積や位置決めの正確さを確認しています。

ステンシル設計は成功したSMT実装において極めて重要であり、アパーチャのサイズ、形状、および壁の厚さを慎重に検討する必要があります。これらのパラメータ間の関係は、ペーストの離型特性および最終的な接合部の品質に直接影響します。高度なSMT実装設備では、同一PCB上に異なるピッチ要件を持つ部品に対応するために、複数のステンシル構成を採用していることが一般的です。ペースト塗布時の環境制御により、粘度の一貫性が保たれ、実装信頼性を損なう汚染を防ぎます。

部品の配置とアライメント

部品実装は、信頼性の高い電子アセンブリを創出するSMT実装プロセスの中核を成しており、ここで精度と速度が融合します。SMT実装で使用される現代のピックアンドプレース装置は、±25マイクロメートルまたはそれ以上の実装精度を達成でき、細ピッチ部品であっても適切に位置合わせすることが可能です。これらの装置は高度なビジョンシステムを活用しており、部品の向きを識別し、実装中にリアルタイムでの補正を行うことができます。フィーダーシステムはテープ&リール形式で部品を供給し、連続運転を可能にしてセットアップ時間の短縮を実現しています。

現代のSMT実装装置の洗練された技術により、大型コネクタから微小な01005サイズの受動部品まで、幅広い部品に対応することが可能になっています。プログラミングの柔軟性により、異なる製品バリエーションへの迅速なセットアップ変更が可能となり、大量生産からプロトタイプ開発まで、SMT実装はあらゆるニーズに適しています。マシン最適化アルゴリズムは、配置パラメータを継続的に監視・調整し、品質基準を満たしつつ最適な処理能力を維持します。最新のSMT実装システムでは人工知能(AI)を統合することで、予知保全や工程の最適化を実現しています。

SMT実装における品質管理

検査技術および方法

SMT実装における品質管理は、実装プロセスのさまざまな段階で欠陥を検出できる自動検査技術に大きく依存しています。自動光学検査(AOI)システムは、部品実装の正確さ、はんだ接合部の品質、および全体的な実装の完全性を検査します。これらのシステムは高解像度カメラと高度な画像処理アルゴリズムを使用して、人間のオペレーターが見逃してしまう可能性のある欠陥を特定します。インサーキットテスト(ICT)および機能試験は電気的性能を検証し、実装された製品が仕様要件を満たしていることを保証します。

X線検査は、ボールグリッドアレイ(BGA)など隠れたはんだ接合部を持つ部品において特に重要になり、SMT実装の品質管理でますます重要になっています。この非破壊検査法により、空洞(ボイド)、ブリッジ、はんだ不足といった光学検査だけでは検出できない内部の欠陥を明らかにすることができます。統計的工程管理(SPC)手法は、一貫した品質を維持するのに役立ちます。 表面実装技術アセンブリ 主要な工程パラメータを監視し、発生しつつある問題を示唆する傾向を特定することで可能になります。リアルタイムフィードバックシステムにより、逸脱が検出された際に即座に是正措置を講じることができます。

欠陥の予防と是正

SMT実装における欠陥を防止するには、プロセスの各段階で潜在的な問題に対処する包括的なアプローチが必要です。製造性設計(DFM)の原則により、PCBのレイアウトや部品選定が信頼性の高い実装に最適化されるようにします。部品およびはんだペーストの適切な保管条件を維持することで、湿気の吸収や品質劣化を防ぐ材料管理システムも重要です。また、工程文書の整備とオペレーターのトレーニングにより、異なるシフトや生産ライン間でも一貫したSMT実装手順の実行が保証されます。

SMT実装で欠陥が検出された場合、体系的な根本原因分析により基盤となる問題を特定し、効果的な是正措置を講じることができます。SMT実装のリワーク手順は、部品の小型化および隣接配置が密であるため、特殊な装置と技術を必要とします。ホットエアリワークステーションおよび赤外線加熱システムを使用することで、周辺部品を損傷させることなく、特定の部品を選択的に取り外し、交換することが可能です。継続的改善手法を用いることで、時間の経過とともにSMT実装プロセスを洗練させ、不良率を低減し、全体的な効率を向上させることができます。

応用と産業への影響

コンシューマー電子機器およびモバイルデバイス

表面実装技術(SMT)の登場により、消費者向け電子機器産業は根本的に変化し、ますます高度でコンパクトなデバイスの開発が可能になりました。スマートフォン、タブレット、ウェアラブル端末は、その著しい小型化を実現しつつも複雑な機能を維持するために、広範にわたりSMT実装技術に依存しています。SMT実装によって実現される高密度実装により、メーカーは複数の機能を単一のデバイスに統合でき、現代の消費者向け電子機器を特徴づける複合機器の創出が可能になっています。高度なSMT実装技術は、折りたたみ式デバイスや湾曲ディスプレイに使用されるフレキシブル基板および剛軟性基板の製造も可能にしています。

ゲーム用コンソール、スマートホームデバイス、およびモノのインターネット(IoT)製品はすべて、小型化と信頼性の高い動作のためにSMT実装に依存しています。自動車電子機器分野でも、先進運転支援システム、インフォテインメントユニット、電気自動車制御システムの開発においてSMT実装が採用されています。自動車用途における信頼性要件は、SMT実装の材料やプロセスにおける革新を促進し、その結果として得られた改善技術はすべての産業に利益をもたらしています。SMT実装の大量生産能力により、消費者向けエレクトロニクス製品は高品質を維持しつつ手頃な価格で提供されています。

産業用および医療用

産業用自動化システムは、過酷な環境下でも動作可能な堅牢な制御システムの構築において、ますますSMT実装に依存しています。SMT実装の精度と信頼性は、故障が許されない医療機器製造に最適です。体内植え込み型デバイス、診断装置、外科用手術器具はすべて、医療用途に必要な小型化と性能を実現するためにSMT実装技術を利用しています。現代のSMT実装ラインが備えるトレーサビリティと文書管理機能は、医療機器製造で一般的な規制要件に対応するためのサポートを提供します。

航空宇宙および防衛用途は、SMT実装技術が特殊な材料やプロセスを通じて継続的に対応している独自の課題を呈しています。SMT実装によって軽量かつ高性能な電子機器を作成する能力は、衛星システム、航空電子機器、軍事装備にとって極めて重要です。これらの用途におけるSMT実装の環境試験および認定手順は、商用規格をしばしば超えており、最終的に民生製品にも恩恵をもたらすイノベーションを促進しています。SMT実装プロセスのスケーラビリティにより、多様な市場ニーズに対応するための試作開発から大量生産までを可能にしています。

未来のトレンドと革新

新興技術と材料

SMT実装の未来は、さらに高度な機能と効率を約束する新興技術によって形作られています。パッケージ・オン・パッケージやシステム・イン・パッケージ方式による三次元部品積層技術は、小型電子機器設計の可能性を広げています。次世代SMT実装アプリケーション向けに特別に開発されている、信頼性の特性が向上した無鉛はんだを含む先進材料が登場しています。また、温度に敏感な部品やフレキシブル基板向けには、導電性接着剤やその他の接合方法が検討されています。

SMT実装装置への人工知能の統合により、品質の予測的管理やプロセスパラメータの自律的最適化が可能になっています。機械学習アルゴリズムは、欠陥発生前の潜在的な品質問題を示唆する生産データ内の微細なパターンを検出できます。デジタルツイン技術を活用することで、物理的な導入前にSMT実装ラインの仮想的最適化が行え、開発期間とコストを削減できます。協働ロボットは、人間のような器用さを必要とする特殊な作業を自動化された効率で実行するために、SMT実装工程に統合されつつあります。

インダストリー4.0の統合

インダストリー4.0の原則を取り入れることで、SMT実装作業は接続性とデータ分析の向上を通じて革新されています。スマートファクトリーの概念により、世界中のどこからでもSMT実装プロセスをリアルタイムで監視・制御することが可能になっています。ブロックチェーン技術は、SMT実装アプリケーションにおける部品のトレーサビリティやサプライチェーンのセキュリティのために検討されています。クラウドベースの製造実行システム(MES)は、分散したSMT実装作業を一元管理・監視する機能を提供します。

拡張現実システムは、SMT実装のセットアップおよびメンテナンス手順においてオペレーターを支援するために開発されており、トレーニング時間の短縮と精度の向上を実現しています。予知保全アルゴリズムは装置の性能データを分析し、故障が発生する前にメンテナンス作業を計画することで、SMT実装作業におけるダウンタイムを最小限に抑えます。これらの技術の融合により、より柔軟で効率的であり、人間の介在を最小限にしながらますます複雑化する電子製品を製造できるSMT実装システムが生まれています。

よくある質問

SMT実装がスルーホール実装よりも効率的な理由は何ですか

SMTアセンブリは、自動化された部品実装、高密度の部品配置、高速処理により優れた効率を提供します。表面実装方式では、PCBに穴を開ける必要がなくなり、基板の両面に部品を配置することが可能になります。自動ピックアンドプレース機械は、時間当たり数千個もの部品を非常に高い精度で取り扱うことができ、リフロー溶接では複数の接合部を同時に処理できます。これらの要素が組み合わさることで、従来のスルーホール方式と比較してアセンブリ時間と労働コストが大幅に削減されます。

部品サイズはSMTアセンブリプロセスにどのように影響しますか

部品サイズは、SMT実装設備の要件、実装精度、および取り扱い手順に直接影響します。01005サイズの受動部品などの小型部品は、適切な実装を行うために専用フィーダーと高度なビジョンシステムを必要とします。細ピッチ部品はより高い実装精度とより正確なはんだペースト塗布を要求します。大型部品はリフロー溶接時の異なる加熱プロファイルを必要とし、反りや損傷を防ぐための特別な取り扱いが必要となる場合があります。現代の電子機器で使用されるあらゆるサイズの部品に対応できるよう、最新のSMT実装ラインは柔軟性を備えて設計されています。

SMT実装作業にはどのような品質基準が適用されますか

SMT実装作業は通常、受入基準のIPC-A-610やはんだ付け要件のIPC-J-STD-001など、IPC規格に従います。ISO 9001品質マネジメントシステムは、一貫性のあるSMT実装プロセスの枠組みを提供します。医療機器向けのISO 13485や航空宇宙用途向けのAS9100など、業界固有の規格が追加要件を課す場合もあります。多くのSMT実装施設では、包括的な品質保証を確保するために、環境マネジメントおよび職場安全に関する認証も保持しています。

SMT実装は、試作と量産のどちらのボリュームに対してどのように適応されるか

SMT実装プロセスは、装置の選定と工程の最適化により、試作数量から大量生産までスケーリングが可能です。試作向けのSMT実装では、頻繁な仕様変更や小ロット生産に対応できる小型で柔軟性の高い装置が多く使用されます。一方、量産向けのSMT実装では、特定の製品に最適化された高速ラインを用い、仕様変更にかかる時間を最小限に抑えることが重視されます。セットアップ手順、品質管理手法、および文書記録の要件は、試作と量産のSMT実装で異なる場合があり、すべての生産規模において柔軟性と効率のバランスを保ちながら品質基準を維持します。