Elektronisten laitteiden kehitys on perustavanlaatuisesti muuttanut nykyaikaisten teknologioiden suunnittelua ja valmistusta. Pinnanliitostekniikka (SMT) edustaa vallankumouksellista tapaa asentaa elektronisia komponentteja, ja siitä on tullut nykyajan valmistuksessa välttämätön tekniikka. SMT-asennus mahdollistaa valmistajien tuottaa pienempiä, tehokkaampia ja erittäin luotettavia elektronisia tuotteita, jotka täyttävät nykyaikaisten sovellusten tiukat vaatimukset. Tämä edistynyt asennusmenetelmä on korvannut perinteisen läpivientiasennuksen useimmilla sovellusalueilla tarjoten parempaa suorituskykyä ja valmistustehokkuutta. SMT-asennuksen tarjoama tarkkuus ja luotettavuus ovat tehneet siitä modernin elektroniikan tuotannon perustan.

SMT-asennusteknologian ymmärtäminen

Pinnanliitostekniikan perusperiaatteet

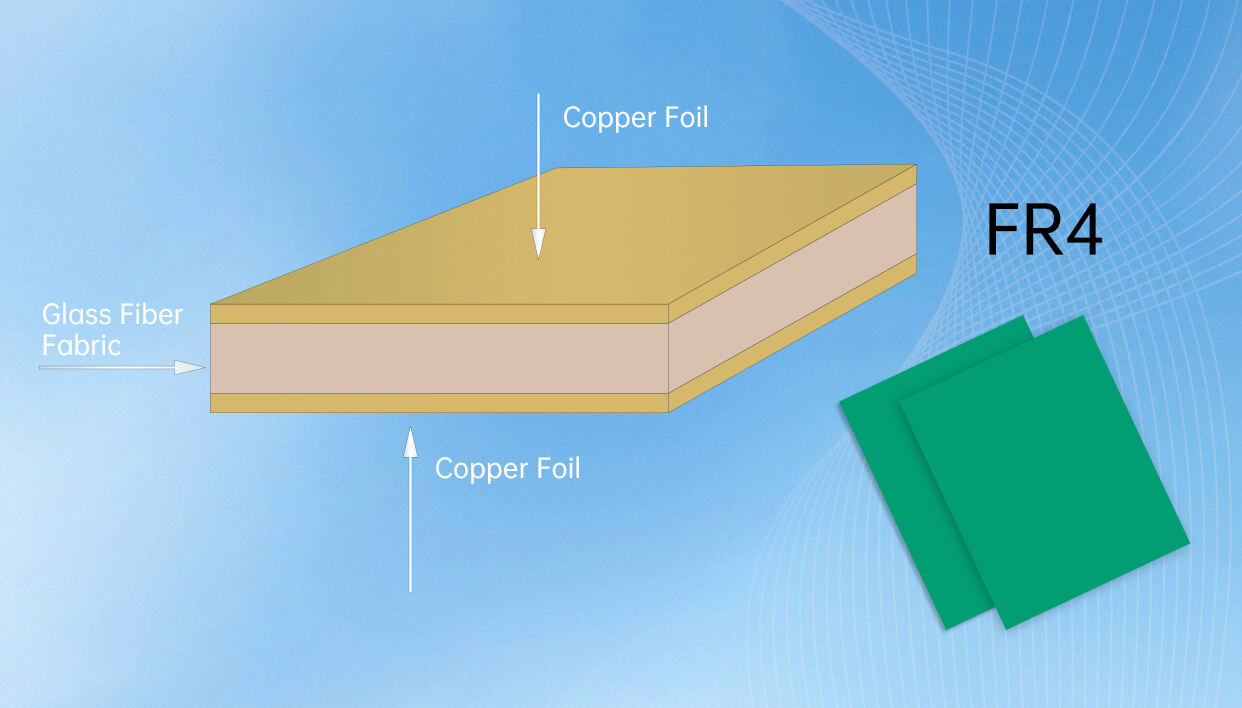

Pintakiinnitysteknologia perustuu elektronisten komponenttien asentamiseen suoraan painettujen piirilevyjen pinnalle ilman, että johdot työnnetään reikien läpi. Tämä menetelmä mahdollistaa huomattavasti korkeamman komponenttitiheyden ja kompaktimpien elektronisten laitteiden valmistuksen. SMT-asennusprosessiin kuuluu komponenttien tarkka sijoitus automaattista laitteistoa käyttäen, mikä mahdollistaa asennustarkkuuden, joka mitataan mikrometreissä. SMT-asennuksessa käytettävät komponentit on suunniteltu erityisesti tasomaisilla johdoilla tai päätöillä, jotka muodostavat vahvat mekaaniset ja sähköiset yhteydet, kun ne juotetaan oikein piirilevyn pintaan.

Teknologia perustuu kehittyneisiin komponenttien asennuskoneisiin, jotka voivat käsitellä tuhansia komponentteja tunnissa erittäin tarkasti. Nämä koneet käyttävät näköjärjestelmiä ja edistyneitä algoritmeja varmistaakseen komponenttien oikea suuntautuminen ja sijoittaminen. SMT-asennus sisältää myös uudelleenliotusjuottamismenettelyjä, jotka luovat luotettavia liitoksia ohjatuilla lämpötilaprofiileilla. Koko prosessi on erittäin automatisoitu, mikä vähentää ihmisten aiheuttamia virheitä ja parantaa tuotannon johdonmukaisuutta samalla kun ylläpidetään modernien elektroniikkalaitteiden vaativia laatuvaatimuksia.

Edut perinteisiin asennusmenetelmiin verrattuna

SMT-asennus tarjoaa lukuisia etuja perinteisiin läpivientiliitännän asennustekniikoihin verrattuna. Merkittävin etu on PCB:n koon vaatimusten dramaattinen vähentyminen, sillä pintaliitoskomponentit ovat yleensä huomattavasti pienempiä kuin vastaavat läpivientikomponentit. Tämä koon pieneneminen johtaa suoraan tiiviimpään lopputuotteeseen, mikä on ratkaisevan tärkeää sovelluksissa, joissa tila on arvokasta. Lisäksi SMT-asennus mahdollistaa komponenttien asentamisen molemmille puolille PCB:lle, mikä lisää entisestään piirin tiheyttä ja toiminnallisuutta.

SMT-asennon sähköiset suorituskykyominaisuudet ovat superior monissa sovelluksissa, erityisesti korkeilla taajuuksilla. Pintakiinnitettävien komponenttien lyhyemmät johdot vähentävät parasiittista induktanssia ja kapasitanssia, mikä johtaa parempaan signaalin eheyteen ja pienenevään sähkömagneettiseen häiriöön. SMT-asennon ansiosta valmistustehokkuus paranee merkittävästi, koska prosessin automatisoitu luonne mahdollistaa korkeammat tuotantomäärät yhdenmukaisella laadulla. SMT-asennon liittyvä materiaalin käytön vähentyminen ja yksinkertaisempi varastonhallinta vaikuttavat myönteisesti kokonaisvaltaisiin valmistuskustannuksiin.

SMT-asennon prosessi ja toteutus

Juotospastan käyttöönotto ja stensilaus

SMT-asennusprosessi alkaa tarkalla juotepastan soveltamisella PCB:n napoihin käyttäen seulojatekniikkaa. Tämä kriittinen ensimmäinen vaihe määrittää lopullisten juotesolujen laadun ja luotettavuuden. Nykyaikaiset SMT-asennuslinjat käyttävät laserileikattuja seuloja, jotka tarjoavat erinomaisen tarkan tarkkuuden juotepastan asettamisessa. Pastan koostumukseen kuuluu virtsauksia, jotka edesauttavat asianmukaista kastumista ja estävät hapettumista reflow-prosessin aikana. Laadunvalvonta tässä vaiheessa sisältää automatisoidut optiset tarkastusjärjestelmät, jotka varmistavat pastan tilavuuden ja asennustarkkuuden.

Pinssikuvion suunnittelu on ratkaisevan tärkeää onnistuneessa SMT-asennuksessa, ja siihen on kiinnitettävä huomiota aukon koossa, muodossa ja seinämän paksuudessa. Näiden parametrien välinen suhde vaikuttaa suoraan pastan irtoamisominaisuuksiin ja lopullisen liitoksen laatuun. Edistyneet SMT-asennustilat käyttävät usein useita pinssikuvioita komponenttien erilaisten tiheyksien huomioimiseksi samalla PCB:llä. Ympäristön säätö pastan levityksen aikana varmistaa johdonmukaisen viskositeetin ja estää saastumisen, joka voisi heikentää asennuksen luotettavuutta.

Komponenttien asettaminen ja kohdistaminen

Komponenttien asennus on SMT-asennusprosessin ydin, jossa tarkkuus ja nopeus kohtaavat luodakseen luotettavia elektronisia kokoonpanoja. SMT-asennuksessa käytettävät modernit poiminta-ja-aseta-laitteet voivat saavuttaa asennustarkkuuden ±25 mikrometriä tai parempaa, mikä varmistaa komponenttien oikean kohdistuksen myös pienellä liitosvälin komponenteilla. Laitteet hyödyntävät edistyneitä näköjärjestelmiä, jotka voivat tunnistaa komponenttien suunnan ja tehdä reaaliaikaisia korjauksia asennuksen aikana. Syöttöjärjestelmät toimittavat komponentteja nauha-ja-reulimuodossa, mikä mahdollistaa jatkuvan toiminnan ja vähentää vaihtoaikoja.

Modernien SMT-asemointilaitteiden kehittyneisyys mahdollistaa komponenttien käsittelyn suurista liittimistä pieniin 01005-passiivikomponentteihin. Ohjelmoitava joustavuus mahdollistaa nopeat asetusten vaihdokset eri tuotevaihtoehtojen välillä, mikä tekee SMT-asemoinnista sopivan sekä suurten sarjojen tuotantoon että prototyyppikehitykseen. Koneen optimointialgoritmit valvovat ja säätävät jatkuvasti asemointiparametreja parhaan mahdollisen läpimenon ylläpitämiseksi samalla kun laadunormit täyttyvät. Uudemmissa SMT-asemointijärjestelmissä oleva tekoäly mahdollistaa ennakoivan huollon ja prosessioptimoinnin.

Laadunvalvonta SMT-asemoinnissa

Tarkastustekniikat ja -menetelmät

Laadunvalvonta SMT-asennuksessa perustuu pitkälti automatisoituin tarkastusteknologioihin, jotka voivat havaita virheitä eri vaiheissa asennusprosessia. Automaattiset optiset tarkastusjärjestelmät (AOI) tarkastelevat komponenttien asennepaikkatarkkuutta, juotosliitosten laatua ja koko kokoonpanon eheyttä. Järjestelmät käyttävät korkearesoluutioisia kameroita ja kehittyneitä kuvankäsittelyalgoritmeja tunnistamaan sellaisia virheitä, joita ihmistoimijat saattavat ohittaa. Piirilevyn sisäinen testaus (ICT) ja toiminnallinen testaus varmistavat sähköisen suorituskyvyn ja että valmis tuote täyttää määritellyt vaatimukset.

Röntgentarkastus on yhä tärkeämpi osa SMT-asennuksen laadunvalvontaa, erityisesti pallohilajärjestelmiin (BGA) kuuluvien komponenttien osalta, joissa juotosliitokset ovat piilossa. Tämä tuhoamaton testausmenetelmä voi paljastaa sisäisiä vikoja, kuten onteloita, oikosulkuja tai riittämätöntä juotetta, joita ei voida havaita pelkällä optisella tarkastuksella. Tilastolliset prosessinohjaukset (SPC) auttavat ylläpitämään johdonmukaista laatua Smt kokoonpano valvomalla keskeisiä prosessiparametreja ja tunnistamalla kehittyviä ongelmia osoittavia trendejä. Reaaliaikaiset palautejärjestelmät mahdollistavat välittömät korjaavat toimenpiteet poikkeamien havaitsemisen yhteydessä.

Virheiden ehkäisy ja korjaus

Virheiden ehkäisy SMT-asennossa edellyttää kattavaa lähestymistapaa, joka käsittelee mahdollisia ongelmia prosessin jokaisessa vaiheessa. Valmistettavuuden suunnitteluperiaatteet varmistavat, että piirilevyjen asettelut ja komponenttivalinnat on optimoitu luotettavaan asentamiseen. Materiaalien hallintajärjestelmät ylläpitävät komponenttien ja juotteen säilytysolosuhteita estämällä kosteuden imeytymisen ja materiaalien heikkenemisen. Prosessidokumentointi ja operaattoreiden koulutus taataan SMT-asennusmenettelyiden yhdenmukainen toteutus eri vuoroissa ja tuotantolinjoilla.

Kun SMT-asennuksessa havaitaan virheitä, systemaattinen juurisyyanalyysi auttaa tunnistamaan taustalla olevat ongelmat ja toteuttamaan tehokkaita korjaustoimenpiteitä. SMT-asennuksen uudelleenjalostusmenettelyt edellyttävät erikoistunutta kalustoa ja tekniikoita komponenttien pienen koon ja lähekkäin sijaitsemisen vuoksi. Kuuman ilman uudelleenjalostusasemat ja infrapunalämmitysjärjestelmät mahdollistavat valikoivan komponenttien poiston ja vaihdon vahingoittamatta viereisiä osia. Jatkuva parantaminen -menetelmät auttavat hionnassa SMT-asennusprosesseja ajan myötä, vähentäen virhemääriä ja parantaen kokonaistehokkuutta.

Sovellukset ja teollisuuden vaikutus

Kuluttajaelektroniikka ja matkaviestintälaitteet

SMT-asennusteknologia on perusteellisesti muuttanut kuluttajaelektroniikka-alan, mahdollistaen yhä kehittyneempien ja pienempien laitteiden kehittämisen. Älypuhelimet, tabletit ja käytettävät laitteet hyödyntävät laajasti SMT-asennusta saavuttaakseen huomattavan miniatyrisoinnin samalla kun ne säilyttävät monimutkaisen toiminnallisuuden. SMT-asennuksen ansiosta mahdollistuu korkea komponenttitiheys, joka mahdollistaa useiden toimintojen integroinnin yksittäisiin laitteisiin, luoden niin sanotut konvergenssituotteet, jotka määrittelevät nykyaikaista kuluttajaelektroniikkaa. Edistyneet SMT-asennustekniikat mahdollistavat joustavien ja jäykkiä-joustavien piirien valmistuksen taittuvia laitteita ja kaarevia näyttöjä varten.

Pelikonsolit, älykodin laitteet ja internettiin liitettävät esineet kaikki perustuvat SMT-asemointiin kompakteissa muotoseikoissa ja luotettavassa toiminnassa. Myös autoteollisuuden elektroniikkasektori on omaksunut SMT-asemoinnin kehittyneiden kuljettajan apujärjestelmien, infotainment-yksiköiden ja sähköautojen ohjausjärjestelmien kehittämiseen. Autoalan sovellusten tiukat luotettavuusvaatimukset ovat edistäneet innovaatioita SMT-asemoinnin materiaaleissa ja prosesseissa, mikä on johtanut parantuneisiin menetelmiin, jotka hyödyttävät kaikkia teollisuudenaloja. SMT-asemoinnin suurten tuotantokapasiteettien ansiosta kuluttajaelektroniikasta on mahdollista pitää hinnat edullisina samalla kun laatuvaatimukset säilyvät.

Teollisuus- ja lääketieteelliset sovellukset

Teollisuuden automaatiojärjestelmät nojaavat yhä enemmän SMT-asentoon luodessaan kestäviä ohjausjärjestelmiä, jotka voivat toimia vaativissa olosuhteissa. SMT-asennon tarkkuus ja luotettavuus tekevät siitä ihanteellisen lääkintälaitteiden valmistukseen, jossa epäonnistuminen ei ole vaihtoehto. Istutettavat laitteet, diagnostiikkalaitteet ja kirurgiset instrumentit hyödyntävät kaikki SMT-asennon menetelmiä saavuttaakseen lääketieteellisiin sovelluksiin tarvittavan miniatyrisoinnin ja suorituskyvyn. Nykyaikaisten SMT-asentolinjojen jäljitettävyys- ja dokumentointikyvyt tukevat lääkintälaitteiden valmistuksessa yleisiä sääntelyvaatimuksia.

Ilmailu- ja puolustussovellukset aiheuttavat ainutlaatuisia haasteita, joita SMT-asennusteknologia jatkuvaan kehittyy erityisillä materiaaleilla ja prosesseilla. SMT-asennuksen avulla voidaan tuottaa kevyitä ja suorituskykyisiä elektroniikkalaitteita, jotka ovat ratkaisevan tärkeitä satelliittijärjestelmille, lentokoneiden elektroniikalle ja sotilaitarvikkeille. Ympäristötestaus- ja kelpoisuusmenettelyt SMT-asennuksessa näissä sovelluksissa ylittävät usein kaupalliset vaatimukset, mikä puolestaan edistää innovaatioita, joista myöhemmin hyötyvät kuluttajatuotteet. SMT-asennusprosessien skaalautuvuus mahdollistaa sekä prototyyppien kehittämisen että suurten sarjojen valmistuksen, jotta voidaan vastata moninaisiin markkinatarpeisiin.

Tulevaisuuden trendit ja innovaatiot

Uusien teknologioiden ja materiaalien kehittäminen

SMT-asemoinnin tulevaisuutta muovaa nousevat teknologiat, jotka lupautuvat entistä suuremmiksi kyvyiksi ja tehokkuudeksi. Kolmiulotteinen komponenttien pinottaminen paketista-pakettiin ja järjestelmä-paketissa -menetelmillä laajentaa mahdollisuuksia kompaktiin elektroniikkasuunnitteluun. Edistyneitä materiaaleja, kuten lyijyttömiä juotteita parannetulla luotettavuudella, kehitetään erityisesti seuraavan sukupolven SMT-asemointisovelluksiin. Johtavia liimoja ja vaihtoehtoisia liitosmenetelmiä tutkitaan lämpöherkkien komponenttien ja joustavien alustojen käyttöön.

Tekoälyintegraatio SMT-asemissa mahdollistaa ennakoivan laadunvalvonnan ja prosessiparametrien itsenäisen optimoinnin. Koneoppimisalgoritmit voivat tunnistaa hienoja kuviota tuotantodatoissa, jotka osoittavat mahdollisia laatuongelmia ennen kuin virheet syntyvät. Digitaalinen kaksintaite teknologia mahdollistaa SMT-asemalinjojen virtuaalisen optimoinnin ennen fyysistä toteutusta, mikä vähentää kehitysaikaa ja kustannuksia. Yhteistyörobottien integrointi SMT-asemaprosesseihin mahdollistaa erikoistuneiden tehtävien hoitamisen, jotka vaativat ihmismäistä tarkkuutta samalla kun säilytetään automatisoitu tehokkuus.

Industry 4.0 -integraatio

Teollisuuden 4.0 -periaatteiden integrointi on vallankumouuttamassa SMT-asemointitoimintoja parantuneen yhteyden ja datanalyytikan kautta. Älykkäät tehdaskonseptit mahdollistavat reaaliaikaisen seurannan ja ohjauksen SMT-asemointiprosesseissa missä tahansa maailmassa. Lohkoketjutekniikkaa tutkitaan komponenttien jäljitettävyydessä ja toimitusketjun turvallisuudessa SMT-asemointisovelluksissa. Pilvipohjaiset valmistuksen suoritusjärjestelmät tarjoittavat keskitetyn hallinnan ja valvonnan hajautetuille SMT-asemointitoiminnoille.

Täydennetun todellisuuden järjestelmiä kehitetään auttamaan käyttäjiä SMT-asemien asennuksessa ja kunnossapidossa, mikä vähentää koulutusaikaa ja parantaa tarkkuutta. Ennakoivat kunnossapitotyöt analysoivat laitteiden suorituskykytietoja voidakseen ajoittaa kunnossapitotoimenpiteet ennen vikojen syntymistä, minimoimalla näin SMT-asemien käyttökatkot. Näiden teknologioiden yhdistyminen luo SMT-asemijärjestelmiä, jotka ovat joustavampia, tehokkaampia ja kykenevämpiä tuottamaan yhä monimutkaisempia elektroniikkatuotteita mahdollisimman vähällä ihmisen valvonnalla.

UKK

Mikä tekee SMT-asemista tehokkaampia kuin läpiviennin asennus

SMT-asennus tarjoaa paremman tehokkuuden automatisoidun komponenttien asettelun, korkeamman komponenttitiheyden ja nopeampien käsittelynopeuksien ansiosta. Pinnan kiinnitysmenetelmä poistaa tarpeen porata reikiä piirilevyille ja mahdollistaa komponenttien asettamisen levyn molemmille puolille. Automaattiset pick-and-place-koneet voivat käsitellä tuhansia komponentteja tunnissa erinomaisella tarkkuudella, kun taas uudelleenlämpösoldaaminen käsittelee useita liitoksia samanaikaisesti. Nämä tekijät yhdessä vähentävät merkittävästi asennusaikaa ja työkustannuksia perinteisiin läpiviittoihin verrattuna.

Miten komponenttikoko vaikuttaa SMT-asennusprosesseihin

Komponenttikoko vaikuttaa suoraan SMT-asemointilaitteiston vaatimuksiin, asennustarkkuuteen ja käsittelymenettelyihin. Pienet komponentit, kuten 01005-passiivikomponentit, edellyttävät erikoisruokittimia ja tehostettuja näköjärjestelmiä oikeaa asennusta varten. Hienojakoiset komponentit vaativat korkeampaa asennustarkkuutta ja tarkempaa juoteliuoksen käyttöä. Suuremmat komponentit saattavat vaatia erilaisia lämmitysprofiileja reflow-juottamisen aikana sekä erityiskäsittelyä taipumisen tai vaurioitumisen estämiseksi. Nykyaikaiset SMT-asemointilinjat on suunniteltu joustaviksi hyväksymään kaikki nykyaikaisessa elektroniikassa käytettävät komponenttikoot.

Mitä laatustandardeja sovelletaan SMT-asemointitoimintoihin

SMT-asennuksen toiminnot noudattavat tyypillisesti IPC-standardeja, kuten hyväksyttävyyskriteereihin liittyvää IPC-A-610:ää ja juottamisvaatimuksia koskevaa IPC-J-STD-001:ää. ISO 9001 -laadunhallintajärjestelmät tarjoavat kehyksen johdonmukaisille SMT-asennusprosesseille. Toimialakohtaiset standardit, kuten lääketarvikkeita koskeva ISO 13485 tai lentokonealaa koskeva AS9100, voivat asettaa lisävaatimuksia. Monet SMT-asennustilat ylläpitävät myös ympäristönhallinnan ja työturvallisuuden sertifiointeja varmistaakseen kattavan laadunvalvonnan.

Kuinka SMT-asennusta mukautetaan prototyypeille verrattuna tuotantomääriin

SMT-asennusprosessit voidaan skaalata prototyyppimääristä suurten sarjojen tuotantoon laitteiden valinnan ja prosessien optimoinnin kautta. Prototyyppien SMT-asennuksessa käytetään usein pienempiä ja joustavampia koneita, jotka selviytyvät taajuista vaihdoista ja pienistä eräkoista. Tuotannollisessa SMT-asennuksessa hyödynnetään nopeita linjoja, jotka on optimoitu tiettyjä tuotteita varten mahdollisimman vähäisellä vaihtoajalla. Asennusmenettelyt, laadunvalvontamenetelmät ja dokumentaatiivaatimukset voivat vaihdella prototyyppi- ja tuotanto-SMT-asennuksen välillä saavuttaakseen tasapainon joustavuuden ja tehokkuuden välillä samalla kun laatuvaatimukset säilyvät kaikilla määrätiloilla.