L'évolution des dispositifs électroniques a fondamentalement transformé la manière dont nous concevons et fabriquons les technologies modernes. La technologie d'assemblage en surface (SMT) représente une approche révolutionnaire de l'assemblage des composants électroniques, devenue indispensable dans le paysage industriel actuel. L'assemblage SMT permet aux fabricants de créer des produits électroniques plus petits, plus efficaces et hautement fiables, répondant ainsi aux exigences strictes des applications contemporaines. Cette méthode d'assemblage avancée a remplacé le montage traversant traditionnel dans la plupart des applications, offrant de meilleures performances et une plus grande efficacité manufacturière. La précision et la fiabilité offertes par l'assemblage SMT en ont fait le pilier de la production électronique moderne.

Comprendre la technologie d'assemblage SMT

Principes fondamentaux de la technologie d'assemblage en surface

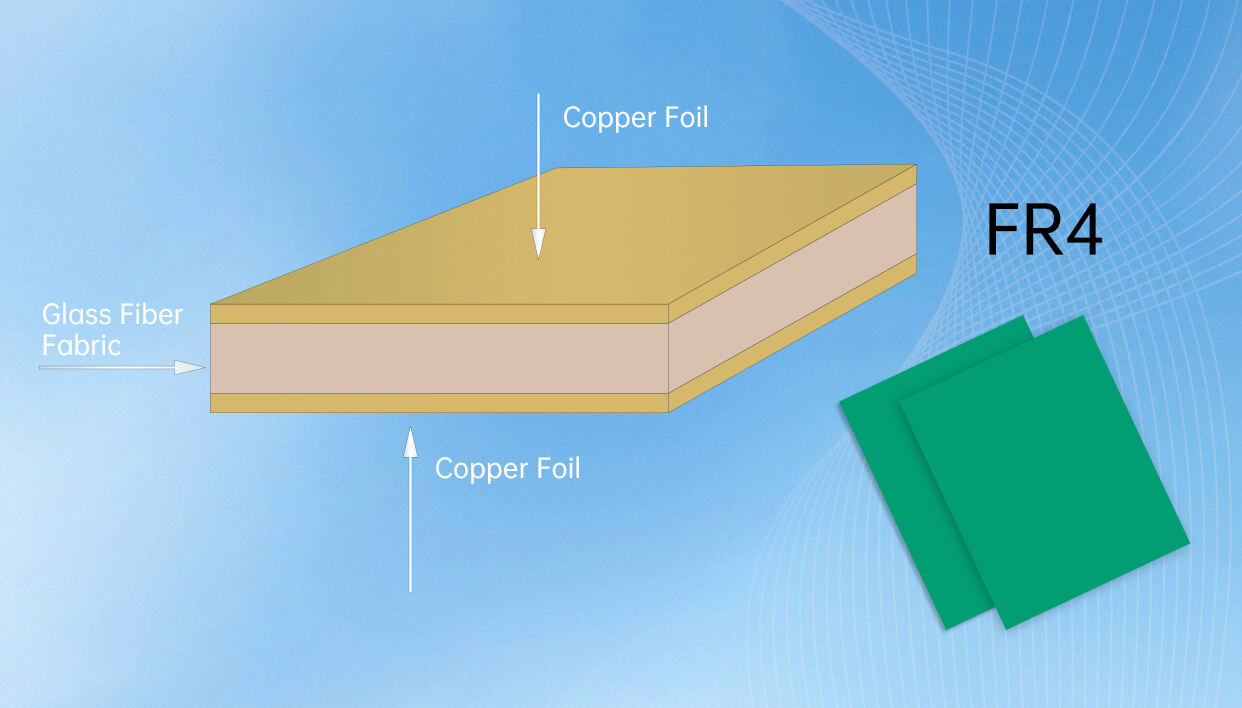

La technologie d'assemblage en surface repose sur le principe fondamental de monter directement les composants électroniques sur la surface des cartes de circuits imprimés, plutôt que d'insérer des broches dans des trous. Cette approche permet une densité de composants nettement plus élevée et rend possible la création d'appareils électroniques plus compacts. Le processus d'assemblage SMT implique un positionnement précis des composants à l'aide d'équipements automatisés capables d'atteindre des précisions de positionnement mesurées en micromètres. Les composants utilisés en assemblage SMT sont spécialement conçus avec des broches plates ou des extrémités qui créent des connexions mécaniques et électriques solides lorsqu'ils sont correctement soudés à la surface du circuit imprimé.

La technologie repose sur des machines de pose sophistiquées capables de manipuler des milliers de composants par heure avec une précision exceptionnelle. Ces machines utilisent des systèmes de vision et des algorithmes avancés pour garantir l'orientation et le positionnement corrects des composants. L'assemblage SMT intègre également des procédés de brasage par refusion qui créent des joints fiables grâce à des profils de chauffage contrôlés. L'ensemble du processus est hautement automatisé, ce qui réduit les erreurs humaines et augmente la régularité de la production tout en maintenant les normes élevées de qualité requises pour l'électronique moderne.

Avantages par rapport aux méthodes d'assemblage traditionnelles

L'assemblage SMT offre de nombreux avantages par rapport aux techniques de montage traversant traditionnelles. Le bénéfice le plus significatif est la réduction spectaculaire des exigences de taille des circuits imprimés, les composants montés en surface étant généralement beaucoup plus petits que leurs homologues à montage traversant. Cette réduction de taille se traduit directement par des produits finaux plus compacts, ce qui est crucial dans les applications où l'espace est limité. De plus, l'assemblage SMT permet de monter des composants sur les deux côtés du circuit imprimé, augmentant ainsi davantage la densité et la fonctionnalité du circuit.

Les caractéristiques électriques des assemblages SMT sont supérieures dans de nombreuses applications, particulièrement à haute fréquence. Les plages de brochage plus courtes des composants montés en surface réduisent l'inductance et la capacité parasites, ce qui améliore l'intégrité du signal et diminue les interférences électromagnétiques. L'efficacité de fabrication est également nettement améliorée grâce à l'assemblage SMT, car la nature automatisée du processus permet d'atteindre des volumes de production plus élevés avec une qualité constante. La réduction de la consommation de matériaux et la gestion simplifiée des stocks associées à l'assemblage SMT contribuent à une baisse des coûts globaux de fabrication.

Processus et mise en œuvre de l'assemblage SMT

Application et stencil de la pâte à souder

Le processus d'assemblage SMT commence par l'application précise de pâte à souder sur les pastilles du circuit imprimé à l'aide de techniques de masquage. Cette première étape cruciale détermine la qualité et la fiabilité des joints de soudure finaux. Les lignes d'assemblage SMT modernes utilisent des masques découpés au laser qui offrent une précision exceptionnelle dans le dépôt de la pâte à souder. La composition de la pâte inclut des matériaux flux qui facilitent un mouillage adéquat et empêchent l'oxydation pendant le processus de refusion. Le contrôle qualité à ce stade implique des systèmes d'inspection optique automatisés qui vérifient le volume de pâte et la précision du positionnement.

La conception du pochoir est cruciale pour une assemblage SMT réussi, nécessitant une attention particulière à la taille, à la forme des ouvertures et à l'épaisseur des parois. La relation entre ces paramètres affecte directement les caractéristiques de libération de la pâte et la qualité finale des soudures. Les installations avancées d'assemblage SMT utilisent souvent plusieurs configurations de pochoirs afin de s'adapter aux composants ayant des pas différents sur le même circuit imprimé. Des contrôles environnementaux durant l'application de la pâte garantissent une viscosité constante et empêchent toute contamination pouvant compromettre la fiabilité de l'assemblage.

Placement et alignement des composants

Le positionnement des composants représente le cœur du processus d'assemblage SMT, où précision et vitesse se combinent pour créer des assemblages électroniques fiables. Les équipements modernes de pose utilisés en assemblage SMT peuvent atteindre des précisions de placement de ±25 micromètres ou mieux, garantissant un alignement correct des composants même avec des composants à pas fin. Ces machines utilisent des systèmes de vision avancés capables d'identifier l'orientation des composants et d'effectuer des corrections en temps réel pendant le positionnement. Les systèmes d'alimentation fournissent les composants sous forme de bandes enroulées, permettant un fonctionnement continu et réduisant les temps de changement de série.

La sophistication des équipements modernes d'assemblage SMT permet la manipulation de composants allant de grands connecteurs à de minuscules composants passifs de type 01005. La flexibilité de programmation permet des changements rapides de configuration pour différents variants de produits, ce qui rend l'assemblage SMT adapté à la fois à la production de grande série et au développement de prototypes. Les algorithmes d'optimisation des machines surveillent et ajustent en continu les paramètres de placement afin de maintenir un débit optimal tout en assurant le respect des normes de qualité. L'intégration de l'intelligence artificielle dans les nouveaux systèmes d'assemblage SMT permet une maintenance prédictive et une optimisation des processus.

Contrôle qualité dans l'assemblage SMT

Technologies et méthodes d'inspection

Le contrôle qualité dans l'assemblage SMT dépend fortement de technologies d'inspection automatisées capables de détecter des défauts à divers stades du processus d'assemblage. Les systèmes d'inspection optique automatisée examinent la précision du positionnement des composants, la qualité des soudures et l'intégrité générale de l'assemblage. Ces systèmes utilisent des caméras haute résolution et des algorithmes sophistiqués de traitement d'image pour identifier des défauts qui pourraient échapper aux opérateurs humains. Les tests en circuit et les tests fonctionnels vérifient les performances électriques et garantissent que le produit assemblé répond aux exigences de spécification.

L'inspection par rayons X est devenue de plus en plus importante dans le contrôle qualité de l'assemblage SMT, notamment pour les composants présentant des soudures cachées telles que les matrices de billes (Ball Grid Arrays). Cette méthode d'essai non destructive permet de révéler des défauts internes tels que des cavités, des ponts ou un manque de soudure, impossibles à détecter uniquement par inspection optique. Les méthodes de maîtrise statistique des processus contribuent à maintenir une qualité constante dans Assemblage smt en surveillant les paramètres clés du processus et en identifiant les tendances pouvant indiquer l'apparition de problèmes. Les systèmes de rétroaction en temps réel permettent une action corrective immédiate dès qu'une déviation est détectée.

Prévention et correction des défauts

La prévention des défauts en assemblage SMT nécessite une approche complète qui traite les problèmes potentiels à chaque étape du processus. Les principes de conception pour la fabrication garantissent que les schémas de circuits imprimés et le choix des composants sont optimisés pour un assemblage fiable. Les systèmes de gestion des matériaux maintiennent des conditions de stockage adéquates pour les composants et la pâte à souder afin d'éviter l'absorption d'humidité et la dégradation. La documentation des procédés et la formation des opérateurs assurent une exécution cohérente des procédures d'assemblage SMT sur différents postes de travail et lignes de production.

Lorsque des défauts sont détectés lors de l'assemblage SMT, une analyse systématique des causes profondes permet d'identifier les problèmes sous-jacents et de mettre en œuvre des mesures correctives efficaces. Les procédures de reprise pour l'assemblage SMT nécessitent des équipements et des techniques spécialisés en raison de la petite taille et de la proximité des composants. Les postes de reprise à air chaud et les systèmes de chauffage infrarouge permettent le retrait sélectif et le remplacement des composants sans endommager les pièces adjacentes. Les méthodologies d'amélioration continue aident à affiner progressivement les processus d'assemblage SMT, réduisant ainsi les taux de défauts et améliorant l'efficacité globale.

Applications et incidence sur l'industrie

Électronique grand public et appareils mobiles

L'industrie de l'électronique grand public a été fondamentalement transformée par la technologie d'assemblage SMT, permettant le développement d'appareils de plus en plus sophistiqués et compacts. Les smartphones, tablettes et dispositifs portables dépendent largement de l'assemblage SMT pour atteindre une miniaturisation remarquable tout en conservant une fonctionnalité complexe. La densité élevée de composants permise par l'assemblage SMT permet aux fabricants d'intégrer plusieurs fonctions dans un seul appareil, créant ainsi les produits convergents qui définissent l'électronique grand public moderne. Des techniques avancées d'assemblage SMT permettent la production de circuits flexibles et rigido-flexibles utilisés dans les appareils pliables et les écrans incurvés.

Les consoles de jeu, les appareils domotiques et les produits de l'Internet des objets dépendent tous de l'assemblage SMT pour leur facteur de forme compact et leur fonctionnement fiable. Le secteur de l'électronique automobile a également adopté l'assemblage SMT pour le développement des systèmes avancés d'aide à la conduite, des unités d'infodivertissement et des systèmes de contrôle des véhicules électriques. Les exigences de fiabilité dans les applications automobiles ont stimulé l'innovation dans les matériaux et les procédés d'assemblage SMT, conduisant à des techniques améliorées qui profitent à toutes les industries. La capacité de production à haut volume de l'assemblage SMT rend les produits électroniques grand public abordables tout en maintenant des normes de qualité.

Applications industrielles et médicales

Les systèmes d'automatisation industrielle dépendent de plus en plus de l'assemblage SMT pour créer des systèmes de contrôle robustes capables de fonctionner dans des environnements difficiles. La précision et la fiabilité de l'assemblage SMT en font une solution idéale pour la fabrication de dispositifs médicaux, domaine dans lequel la défaillance n'est pas une option. Les dispositifs implantables, les équipements de diagnostic et les instruments chirurgicaux utilisent tous des techniques d'assemblage SMT afin d'atteindre la miniaturisation et les performances requises pour les applications médicales. Les capacités de traçabilité et de documentation des lignes d'assemblage SMT modernes soutiennent les exigences réglementaires courantes dans la fabrication de dispositifs médicaux.

Les applications aérospatiales et de défense posent des défis uniques que la technologie d'assemblage SMT continue de relever grâce à des matériaux et des procédés spécialisés. La capacité de créer des électroniques légères et hautes performances par assemblage SMT est cruciale pour les systèmes satellites, l'avionique et les équipements militaires. Les essais environnementaux et les procédures de qualification de l'assemblage SMT dans ces domaines dépassent souvent les exigences commerciales, stimulant ainsi des innovations qui finissent par bénéficier aux produits grand public. La scalabilité des procédés d'assemblage SMT permet à la fois le développement de prototypes et la production à grande échelle afin de répondre aux besoins variés du marché.

Tendances et innovations futures

Les technologies et matériaux émergents

L'avenir de l'assemblage SMT est en train d'être façonné par des technologies émergentes qui promettent des capacités et une efficacité encore plus grandes. L'empilement tridimensionnel de composants par des approches Package-on-Package et System-in-Package étend les possibilités en matière de conception électronique compacte. Des matériaux avancés, notamment des brasures sans plomb dotées de caractéristiques améliorées de fiabilité, sont en cours de développement spécifiquement pour les applications SMT de prochaine génération. Des adhésifs conducteurs et d'autres méthodes d'assemblage sont explorés pour les composants sensibles à la température et les substrats flexibles.

L'intégration de l'intelligence artificielle dans les équipements d'assemblage SMT permet un contrôle qualité prédictif et l'optimisation autonome des paramètres de processus. Les algorithmes d'apprentissage automatique peuvent identifier des motifs subtils dans les données de production qui indiquent des problèmes de qualité potentiels avant l'apparition de défauts. La technologie du jumeau numérique permet d'optimiser virtuellement les lignes d'assemblage SMT avant leur mise en œuvre physique, réduisant ainsi le temps de développement et les coûts. La robotique collaborative est intégrée aux opérations d'assemblage SMT pour exécuter des tâches spécialisées nécessitant une dextérité similaire à celle de l'être humain tout en maintenant une efficacité automatisée.

Intégration dans l'industrie 4.0

L'intégration des principes de l'industrie 4.0 révolutionne les opérations d'assemblage SMT grâce à une connectivité améliorée et à l'analyse de données. Les concepts d'usine intelligente permettent une surveillance et un contrôle en temps réel des processus d'assemblage SMT depuis n'importe quel endroit du monde. La technologie blockchain est explorée pour la traçabilité des composants et la sécurité de la chaîne d'approvisionnement dans les applications d'assemblage SMT. Les systèmes cloud de gestion de la production offrent un contrôle centralisé et une surveillance des opérations d'assemblage SMT distribuées.

Des systèmes de réalité augmentée sont en cours de développement pour aider les opérateurs lors des procédures de configuration et de maintenance en SMT Assembly, réduisant ainsi le temps de formation et améliorant la précision. Des algorithmes de maintenance prédictive analysent les données de performance des équipements afin de planifier les interventions d'entretien avant toute défaillance, minimisant ainsi les arrêts en production SMT Assembly. La convergence de ces technologies donne naissance à des systèmes SMT Assembly plus flexibles, plus efficaces et capables de produire des produits électroniques de plus en plus complexes avec un minimum d'intervention humaine.

FAQ

Pourquoi le SMT Assembly est-il plus efficace que l'assemblage par trou traversant

L'assemblage SMT offre une efficacité supérieure grâce au placement automatisé des composants, à une densité de composants plus élevée et à des vitesses de traitement plus rapides. L'approche de montage en surface élimine la nécessité de percer des trous dans les circuits imprimés et permet de placer les composants sur les deux côtés du circuit. Les machines automatisées de pose peuvent manipuler des milliers de composants par heure avec une précision exceptionnelle, tandis que le procédé de soudure par refusion soude plusieurs jonctions simultanément. Ces facteurs combinés réduisent considérablement le temps d'assemblage et les coûts de main-d'œuvre par rapport aux méthodes traditionnelles à trou passant.

Comment la taille des composants influence-t-elle les processus d'assemblage SMT

La taille des composants influence directement les exigences en matière d'équipements d'assemblage SMT, de précision de placement et de procédures de manipulation. Des composants plus petits comme les passifs 01005 nécessitent des alimentateurs spécialisés et des systèmes de vision améliorés pour un positionnement correct. Les composants à pas fin exigent une précision de placement plus élevée ainsi qu'une application plus précise de la pâte à souder. Les composants plus volumineux peuvent nécessiter des profils de chauffage différents lors du soudage par refusion et une manipulation spécialisée afin d'éviter les déformations ou les dommages. Les lignes modernes d'assemblage SMT sont conçues avec une grande flexibilité pour supporter toute la gamme de tailles de composants utilisées dans l'électronique contemporaine.

Quelles normes de qualité s'appliquent aux opérations d'assemblage SMT

Les opérations d'assemblage SMT suivent généralement les normes IPC, notamment la norme IPC-A-610 pour les critères d'acceptabilité et la norme IPC-J-STD-001 pour les exigences de soudure. Les systèmes de management de la qualité ISO 9001 fournissent le cadre permettant des processus d'assemblage SMT cohérents. Des normes spécifiques au secteur, telles que l'ISO 13485 pour les dispositifs médicaux ou l'AS9100 pour les applications aérospatiales, peuvent imposer des exigences supplémentaires. De nombreux sites d'assemblage SMT possèdent également des certifications en matière de management environnemental et de sécurité au travail afin d'assurer une couverture qualité complète.

Comment l'assemblage SMT est-il adapté aux volumes de prototypes par rapport à la production

Les processus d'assemblage SMT peuvent être adaptés de la production de prototypes à la fabrication en grande série grâce au choix des équipements et à l'optimisation des procédés. L'assemblage SMT de prototype utilise souvent des machines plus petites et plus flexibles, capables de gérer des changements fréquents et des petits lots. L'assemblage SMT en production exploite des lignes haute vitesse optimisées pour des produits spécifiques, avec un temps de changement minimal. Les procédures de configuration, les méthodes de contrôle qualité et les exigences en matière de documentation peuvent varier entre l'assemblage SMT de prototype et celui de production, afin d'équilibrer flexibilité et efficacité tout en maintenant les normes de qualité à tous les niveaux de volume.

Table des Matières

- Comprendre la technologie d'assemblage SMT

- Processus et mise en œuvre de l'assemblage SMT

- Contrôle qualité dans l'assemblage SMT

- Applications et incidence sur l'industrie

- Tendances et innovations futures

-

FAQ

- Pourquoi le SMT Assembly est-il plus efficace que l'assemblage par trou traversant

- Comment la taille des composants influence-t-elle les processus d'assemblage SMT

- Quelles normes de qualité s'appliquent aux opérations d'assemblage SMT

- Comment l'assemblage SMT est-il adapté aux volumes de prototypes par rapport à la production