De evolutie van elektronische apparaten heeft op fundamentele wijze veranderd hoe we moderne technologie ontwerpen en produceren. Surface Mount Technology vertegenwoordigt een revolutionaire aanpak voor het monteren van elektronische componenten, die onmisbaar is geworden in het huidige productielandschap. SMT-assembly stelt fabrikanten in staat om kleinere, efficiëntere en zeer betrouwbare elektronische producten te maken die voldoen aan de hoge eisen van hedendaagse toepassingen. Deze geavanceerde assemblagemethode heeft de traditionele door-contactmontage vervangen in de meeste toepassingen en biedt superieure prestaties en productie-efficiëntie. De precisie en betrouwbaarheid van SMT-assembly hebben ervan de hoeksteen gemaakt van moderne elektronica-productie.

Inzicht in SMT-assemblytechnologie

Kernprincipes van Surface Mount Technology

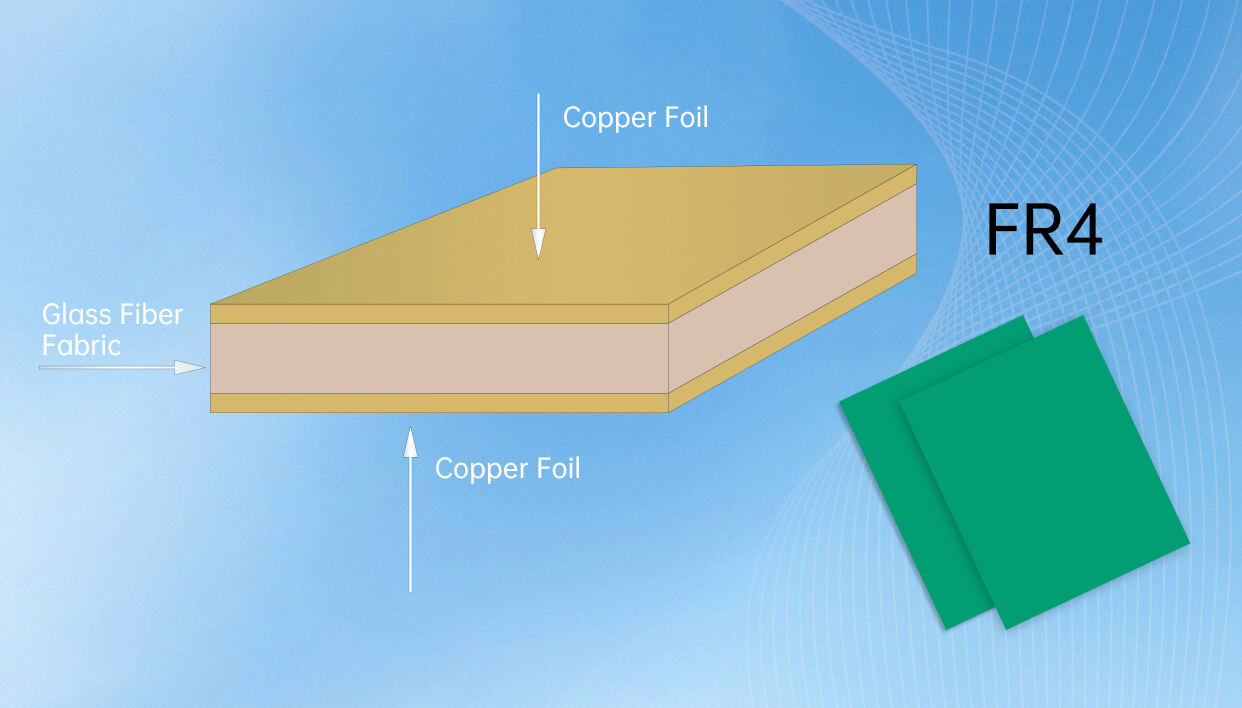

Surface Mount Technology werkt volgens het basisprincipe van het direct monteren van elektronische componenten op het oppervlak van printplaten, in plaats van draden door gaten te steken. Deze aanpak zorgt voor een aanzienlijk hogere componentdichtheid en maakt de ontwikkeling van compacter elektronica mogelijk. Het SMT-assemblageproces omvat het nauwkeurig positioneren van componenten met behulp van geautomatiseerde apparatuur die positienauwkeurigheden in micrometers kan bereiken. Componenten die worden gebruikt bij SMT-assemblage zijn speciaal ontworpen met platte aansluitdraden of aansluitpunten die sterke mechanische en elektrische verbindingen vormen wanneer zij correct op het oppervlak van de PCB worden gesoldeerd.

De technologie is gebaseerd op geavanceerde pick-and-place machines die duizenden componenten per uur kunnen verwerken met uitzonderlijke precisie. Deze machines gebruiken visiesystemen en geavanceerde algoritmen om de juiste oriëntatie en plaatsing van componenten te waarborgen. SMT-assembly omvat ook reflow-soldeerprocessen die betrouwbare verbindingen creëren via gecontroleerde verwarmingsprofielen. Het hele proces is volledig geautomatiseerd, waardoor menselijke fouten worden verminderd en de productieconsistentie wordt vergroot, terwijl de hoge kwaliteitsnormen behouden blijven die vereist zijn voor moderne elektronica.

Voordelen ten opzichte van traditionele montage methoden

SMT-assembly biedt talloze voordelen in vergelijking met traditionele through-hole-montagetechnieken. Het belangrijkste voordeel is de sterke vermindering van de vereiste PCB-afmetingen, aangezien oppervlaktemontagecomponenten doorgaans veel kleiner zijn dan hun through-hole tegenhangers. Deze vermindering in afmetingen leidt rechtstreeks tot compactere eindproducten, wat cruciaal is in toepassingen waar ruimte schaars is. Daarnaast maakt SMT-assembly het mogelijk om componenten aan beide zijden van de PCB te monteren, waardoor de circuitdichtheid en functionaliteit verder toenemen.

De elektrische prestatiekenmerken van SMT-assembly zijn superieur in veel toepassingen, met name bij hoge frequenties. De kortere aansluitdraden in oppervlaktemontagecomponenten verlagen paracitische inductantie en capaciteit, wat resulteert in betere signaalintegriteit en verminderde elektromagnetische interferentie. De productie-efficiëntie wordt ook aanzienlijk verbeterd door SMT-assembly, omdat de geautomatiseerde aard van het proces hogere productiehoeveelheden mogelijk maakt met consistente kwaliteit. De gereduceerde materiaalgebruik en vereenvoudigde voorraadbeheer die gepaard gaan met SMT-assembly dragen bij aan lagere totale productiekosten.

SMT-assemblyproces en implementatie

Soldeerpasta-aanbrenging en zeefdruk

Het SMT-assembleerproces begint met de nauwkeurige aanbrenging van soldeerpasta op de PCB-pads middels zeefdruktechnieken. Deze cruciale eerste stap bepaalt de kwaliteit en betrouwbaarheid van de uiteindelijke soldeerverbindingen. Moderne SMT-assembleerlijnen maken gebruik van laseruitgesneden mallen die een uitzonderlijke nauwkeurigheid bieden bij het aanbrengen van soldeerpasta. De samenstelling van de pasta omvat fluxmaterialen die goed nat maken vergemakkelijken en oxidatie voorkomen tijdens het reflowproces. Kwaliteitscontrole in dit stadium omvat geautomatiseerde optische inspectiesystemen die het pasta volume en de plaatsingsnauwkeurigheid verifiëren.

Stencilontwerp is cruciaal voor een succesvolle SMT-assembly en vereist zorgvuldige overweging van de afmetingen, vorm en wanddikte van de openingen. De relatie tussen deze parameters beïnvloedt rechtstreeks de pastafrgifkarakteristieken en de kwaliteit van de uiteindelijke verbindingen. Geavanceerde SMT-assemblyfaciliteiten gebruiken vaak meerdere stencilconfiguraties om componenten met verschillende pitch-eisen op dezelfde PCB onder te brengen. Milieubeheersing tijdens het aanbrengen van de pasta zorgt voor een constante viscositeit en voorkomt verontreiniging die de betrouwbaarheid van de assembly zou kunnen compromitteren.

Plaatsing en uitlijning van componenten

Componentplaatsing vormt het hart van het SMT-assemblageproces, waar precisie en snelheid samenkomen om betrouwbare elektronische assemblages te creëren. Moderne pick-and-place-apparatuur die wordt gebruikt in SMT-assemblage kan plaatsingsnauwkeurigheden van ±25 micrometer of beter bereiken, wat een correcte componentuitlijning garandeert, zelfs bij fijnspatcomponenten. De machines maken gebruik van geavanceerde visionsystemen die de componentoriëntatie kunnen herkennen en tijdens het plaatsen real-time correcties kunnen aanbrengen. Voersystemen leveren componenten in tape-and-reel-formaat, waardoor continu bedrijf mogelijk is en wisseltijden worden verkleind.

De geavanceerdheid van moderne SMT-assemblagemachines maakt het mogelijk om componenten te verwerken die variëren van grote connectoren tot zeer kleine 01005-passieve componenten. Programmeerflexibiliteit zorgt voor snelle instellingenwijzigingen bij verschillende productvarianten, waardoor SMT-assemblage geschikt is voor zowel hoge-volume productie als prototypeontwikkeling. Machine-optimalisatiealgoritmen monitoren continu en passen plaatparameters aan om een optimale doorvoer te behouden terwijl kwaliteitsnormen worden gegarandeerd. De integratie van kunstmatige intelligentie in nieuwere SMT-assemblagesystemen stelt predictieve onderhouds- en procesoptimalisatie mogelijk.

Kwaliteitscontrole bij SMT-assemblage

Inspectietechnologieën en -methoden

Kwaliteitscontrole bij SMT-assembly is sterk afhankelijk van geautomatiseerde inspectietechnologieën die gebreken kunnen detecteren in verschillende fasen van het assemblageproces. Systemen voor Geautomatiseerde Optische Inspectie onderzoeken de nauwkeurigheid van componentplaatsing, de kwaliteit van soldeerverbindingen en de algehele integriteit van de assemblage. Deze systemen gebruiken camera's met hoge resolutie en geavanceerde beeldverwerkingsalgoritmen om gebreken te identificeren die door menselijke operators over het hoofd gezien zouden kunnen worden. In-circuittesten en functionele testen verifiëren de elektrische prestaties en waarborgen dat het geassembleerde product voldoet aan de specificatie-eisen.

Röntgeninspectie is steeds belangrijker geworden bij de kwaliteitscontrole van SMT-assembly, met name voor componenten met verborgen soldeerverbindingen zoals Ball Grid Arrays. Deze niet-destructieve testmethode kan interne gebreken onthullen zoals luchtkokertjes, kortsluitingen of onvoldoende soldeer, die niet alleen via optische inspectie gedetecteerd kunnen worden. Methoden voor Statistische Procesbeheersing helpen een consistente kwaliteit te behouden in SMT-montage door het monitoren van belangrijke procesparameters en het identificeren van trends die kunnen duiden op ontwikkelende problemen. Realtime feedbacksystemen maken onmiddellijke corrigerende actie mogelijk wanneer afwijkingen worden gedetecteerd.

Voorkomen en corrigeren van gebreken

Het voorkomen van gebreken in SMT-assembly vereist een uitgebreide aanpak die potentiële problemen in elk stadium van het proces aanpakt. Ontwerpvoor-productieprincipes zorgen ervoor dat PCB-layouts en componentkeuzes zijn geoptimaliseerd voor betrouwbare assemblage. Materialsmanagementsystemen handhaven de juiste opslagomstandigheden voor componenten en soldeerpasta om vochtabsorptie en degradatie te voorkomen. Procesdocumentatie en operatoropleiding zorgen voor een consistente uitvoering van SMT-assemblyprocedures over verschillende ploegen en productielijnen heen.

Wanneer er gebreken worden gedetecteerd bij SMT-assembly, helpt systematische analyse van de oorzaken om de onderliggende problemen te identificeren en doeltreffende corrigerende maatregelen te nemen. Rework-procedures voor SMT-assembly vereisen gespecialiseerde apparatuur en technieken vanwege de kleine afmetingen en de geringe onderlinge afstand van componenten. Warmeluchtreworkstations en infraroodverwarmingssystemen maken selectieve verwijdering en vervanging van componenten mogelijk zonder aangrenzende onderdelen te beschadigen. Methodieken voor continue verbetering helpen SMT-assemblyprocessen in de loop van tijd verder te verfijnen, waardoor het aantal gebreken afneemt en de algehele efficiëntie wordt verbeterd.

Toepassingen en Impact op de Industrie

Consumentenelektronica en mobiele apparaten

De consumentenelektronicabranche is fundamenteel veranderd door SMT-assemblytechnologie, waardoor de ontwikkeling van steeds geavanceerdere en compactere apparaten mogelijk is geworden. Smartphones, tablets en draagbare apparaten zijn sterk afhankelijk van SMT-assembly om hun opmerkelijke miniaturisatie te realiseren terwijl ze complexe functionaliteit behouden. De hoge componentdichtheid die mogelijk is met SMT-assembly stelt fabrikanten in staat om meerdere functies te integreren in één apparaat, waardoor convergentieproducten ontstaan die de moderne consumentenelektronica kenmerken. Geavanceerde SMT-assemblytechnieken maken de productie mogelijk van flexibele en half-flexibele circuits die worden gebruikt in vouwapparaten en gebogen schermen.

Gamingconsoles, slimme huistoestellen en producten van het Internet of Things zijn allemaal afhankelijk van SMT-assembly voor hun compacte vormfactoren en betrouwbare werking. De automotive-elektronica-sector heeft SMT-assembly ook geadopteerd voor de ontwikkeling van geavanceerde rijhulpsystemen, infotainmentsystemen en besturingssystemen voor elektrische voertuigen. De hoge eisen aan betrouwbaarheid in auto-toepassingen hebben innovaties in materialen en processen van SMT-assembly aangedreven, wat heeft geleid tot verbeterde technieken die alle industrieën ten goede komen. De mogelijkheden voor massaproductie van SMT-assembly maken consumentenelektronica betaalbaar, terwijl tegelijkertijd kwaliteitsnormen worden gehandhaafd.

Industriële en medische toepassingen

Industriële automatiseringssystemen zijn in toenemende mate afhankelijk van SMT-assembly voor het creëren van robuuste controlesystemen die kunnen functioneren in extreme omgevingen. De precisie en betrouwbaarheid van SMT-assembly maken het ideaal voor de productie van medische apparatuur, waar falen geen optie is. Implantabele apparaten, diagnostische apparatuur en chirurgische instrumenten gebruiken allemaal SMT-assemblytechnieken om de vereiste miniaturisering en prestaties te bereiken voor medische toepassingen. De traceerbaarheid en documentatiemogelijkheden van moderne SMT-assemblylijnen ondersteunen de regelgeving die veelvoorkomend is in de productie van medische hulpmiddelen.

Lucht- en ruimtevaart- en defensietoepassingen stellen unieke eisen die SMT-assemblagetechnologie blijft aanpakken via gespecialiseerde materialen en processen. De mogelijkheid om lichtgewicht, hoogwaardige elektronica te produceren met SMT-assemblage is cruciaal voor satellietystemen, avionica en militaire apparatuur. Milieutests en kwalificatieprocedures voor SMT-assemblage in deze toepassingen overschrijden vaak de commerciële eisen, wat innovaties stimuleert die uiteindelijk ook consumentenproducten ten goede komen. De schaalbaarheid van SMT-assemblageprocessen maakt zowel prototypedeveloping als productie in grote volumes mogelijk om aan diverse marktbehoeften te voldoen.

Toekomstige trends en innovaties

Opkomende technologieën en materialen

De toekomst van SMT-assemblage wordt gevormd door opkomende technologieën die nog grotere mogelijkheden en efficiëntie beloven. Driedimensionale componentopstapeling via Package-on-Package- en System-in-Package-aanpakken breidt de mogelijkheden voor compacte elektronicaontwerpen uit. Geavanceerde materialen, waaronder loodvrije soldeermaterialen met verbeterde betrouwbaarheidskenmerken, worden specifiek ontwikkeld voor SMT-assemblagetoepassingen van de volgende generatie. Geleidende lijmen en alternatieve verbindingsmethoden worden onderzocht voor temperatuurgevoelige componenten en flexibele substraatmateriaal.

De integratie van kunstmatige intelligentie in SMT-assemblagemachines maakt voorspellende kwaliteitscontrole en autonome optimalisatie van procesparameters mogelijk. Machine learning-algoritmen kunnen subtiele patronen in productiegegevens identificeren die op mogelijke kwaliteitsproblemen duiden voordat defecten optreden. Digital twin-technologie stelt bedrijven in staat om SMT-assemblagelijnen virtueel te optimaliseren alvorens deze fysiek te implementeren, waardoor de ontwikkeltijd en kosten worden verlaagd. Collaboratieve robots worden geïntegreerd in SMT-assemblageprocessen om gespecialiseerde taken uit te voeren die mensachtige handigheid vereisen, terwijl ze tegelijkertijd geautomatiseerde efficiëntie behouden.

Industry 4.0 Integratie

De integratie van Industry 4.0-principes verandert SMT-assemblage-operaties door verbeterde connectiviteit en data-analyse. Slimme fabriekconcepten maken realtime bewaking en besturing van SMT-assemblageprocessen mogelijk vanaf elke locatie ter wereld. Blockchaintechnologie wordt onderzocht voor component traceerbaarheid en beveiliging van de supply chain in SMT-assemblagetoepassingen. Cloudgebaseerde manufacturing execution systemen bieden gecentraliseerde aansturing en monitoring van gedistribueerde SMT-assemblage-operaties.

Er worden augmented reality-systemen ontwikkeld om operators te ondersteunen bij de installatie en het onderhoud van SMT-assembly, waardoor de opleidingstijd wordt verkort en de nauwkeurigheid wordt verbeterd. Voorspellende onderhoudsalgoritmen analyseren prestatiegegevens van apparatuur om onderhoudsactiviteiten in te plannen voordat storingen optreden, wat stilstand tijdens SMT-assemblyprocessen minimaliseert. De samensmelting van deze technologieën leidt tot SMT-assemblysystemen die flexibeler, efficiënter en beter in staat zijn om steeds complexere elektronische producten te produceren met minimale menselijke tussenkomst.

Veelgestelde vragen

Wat maakt SMT-assembly efficiënter dan through-hole-assembly

SMT-assembly biedt superieure efficiëntie door geautomatiseerde componentplaatsing, hogere componentdichtheid en snellere verwerkingssnelheden. De oppervlaktemontagemethode elimineert de noodzaak om gaten in printplaten te boren en stelt componenten in staat op beide zijden van de kaart te worden geplaatst. Geautomatiseerde pick-and-place machines kunnen duizenden componenten per uur verwerken met uitzonderlijke precisie, terwijl reflow-soldeerprocessen meerdere verbindingen tegelijkertijd uitvoeren. Deze factoren zorgen er samen voor dat de assemblagetijd en arbeidskosten aanzienlijk lager zijn dan bij traditionele through-hole-methoden.

Hoe beïnvloedt componentgrootte de SMT-assemblyprocessen

De grootte van componenten beïnvloedt rechtstreeks de eisen aan SMT-assemblageapparatuur, plaatsnauwkeurigheid en hanteringsprocedures. Kleinere componenten zoals 01005-passieven vereisen gespecialiseerde voeders en verbeterde visiesystemen voor correct plaatsen. Fijn-pitch componenten stellen hogere eisen aan plaatsnauwkeurigheid en een nauwkeurigere aanbrenging van soldeerpasta. Grotere componenten kunnen afwijkende verwarmingsprofielen tijdens reflow-solderen vereisen en speciale behandeling om vervorming of beschadiging te voorkomen. Moderne SMT-assemblagelijnen zijn ontworpen met flexibiliteit om de volledige reeks componentafmetingen te ondersteunen die worden gebruikt in moderne elektronica.

Welke kwaliteitsnormen zijn van toepassing op SMT-assemblageprocessen

SMT-assemblageprocessen volgen doorgaans IPC-normen, waaronder IPC-A-610 voor acceptatiecriteria en IPC-J-STD-001 voor soldeereisen. ISO 9001 kwaliteitsmanagementsystemen bieden het kader voor consistente SMT-assemblageprocessen. Branchespecifieke normen zoals ISO 13485 voor medische hulpmiddelen of AS9100 voor lucht- en ruimtevaarttoepassingen kunnen aanvullende eisen stellen. Veel SMT-assemblagefaciliteiten beschikken ook over certificeringen voor milieumanagement en veiligheid op de werkvloer om een uitgebreide kwaliteitsdekking te waarborgen.

Hoe wordt SMT-assemblage aangepast voor prototypen vergeleken met productiehoeveelheden

SMT-assembleerprocessen kunnen worden opgeschaald van prototypehoeveelheden naar productie in grote volumes door middel van apparatuurkeuze en procesoptimalisatie. SMT-assembly voor prototypen maakt vaak gebruik van kleinere, flexibele machines die frequent wisselen en kleine series kunnen verwerken. Productie-SMT-assembly gebruikt hoge-snelheidslijnen die zijn geoptimaliseerd voor specifieke producten met minimale omsteltijd. Opstartprocedures, methoden voor kwaliteitscontrole en documentatievereisten kunnen verschillen tussen prototype- en productie-SMT-assembly om flexibiliteit te combineren met efficiëntie, terwijl de kwaliteitsnormen op alle productieniveaus worden gehandhaafd.