Perkembangan perangkat elektronik telah secara mendasar mengubah cara kita merancang dan memproduksi teknologi modern. Teknologi Perakitan Permukaan (Surface Mount Technology) merupakan pendekatan revolusioner dalam pemasangan komponen elektronik yang kini menjadi tidak tergantikan dalam lanskap manufaktur saat ini. Perakitan SMT memungkinkan produsen menciptakan produk elektronik yang lebih kecil, lebih efisien, dan sangat andal guna memenuhi tuntutan aplikasi kontemporer. Metode perakitan canggih ini telah menggantikan metode pemasangan lubang tembus (through-hole) pada sebagian besar aplikasi, menawarkan karakteristik kinerja dan efisiensi manufaktur yang lebih unggul. Ketepatan dan keandalan yang ditawarkan oleh Perakitan SMT menjadikannya fondasi utama dalam produksi elektronik modern.

Memahami Teknologi Perakitan SMT

Prinsip Dasar Teknologi Perakitan Permukaan

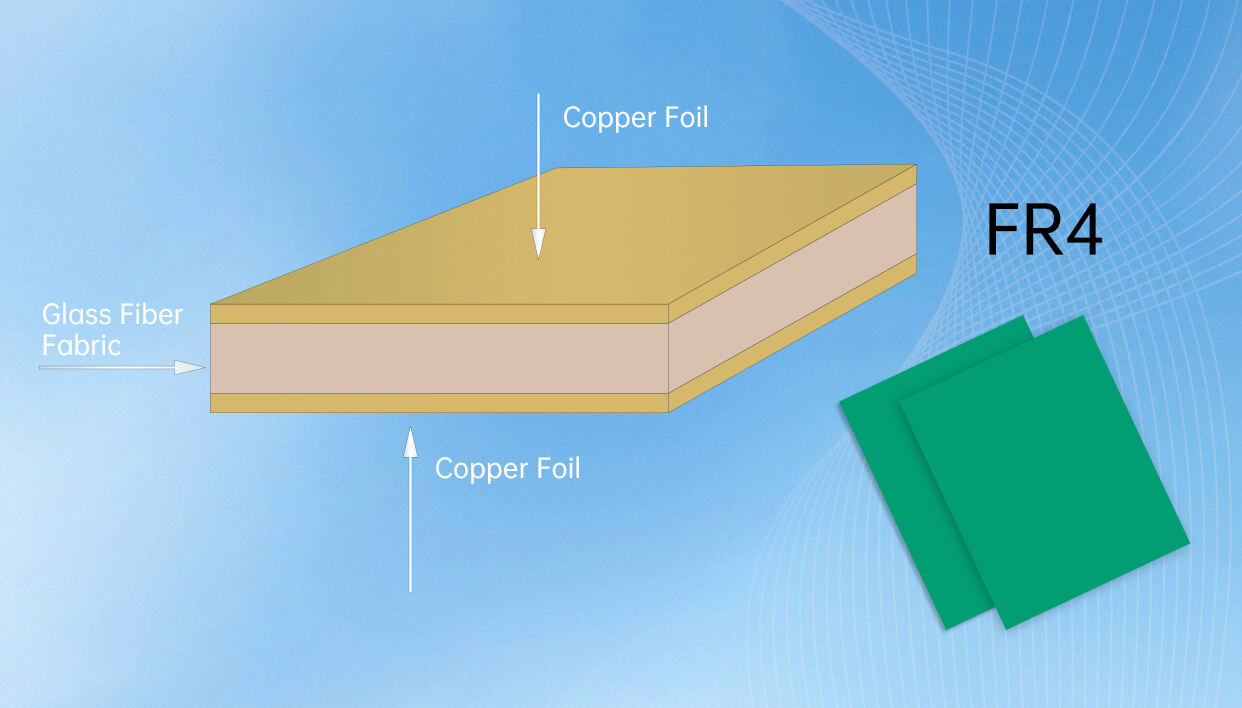

Teknologi Pemasangan Permukaan beroperasi berdasarkan prinsip dasar memasang komponen elektronik langsung ke permukaan papan sirkuit tercetak, bukan dengan memasukkan kabel melalui lubang. Pendekatan ini memungkinkan kepadatan komponen yang jauh lebih tinggi dan memungkinkan pembuatan perangkat elektronik yang lebih ringkas. Proses Perakitan SMT melibatkan penempatan komponen secara presisi menggunakan peralatan otomatis yang dapat mencapai akurasi penempatan dalam ukuran mikrometer. Komponen yang digunakan dalam Perakitan SMT dirancang khusus dengan kabel datar atau terminal yang menciptakan hubungan mekanis dan listrik yang kuat ketika dipatri dengan benar ke permukaan PCB.

Teknologi ini mengandalkan mesin pick-and-place yang canggih yang mampu menangani ribuan komponen per jam dengan akurasi luar biasa. Mesin-mesin ini menggunakan sistem penglihatan dan algoritma canggih untuk memastikan orientasi dan penempatan komponen yang tepat. Perakitan SMT juga mencakup proses solder reflow yang menciptakan sambungan andal melalui profil pemanasan terkendali. Seluruh proses ini sangat terotomatisasi, mengurangi kesalahan manusia dan meningkatkan konsistensi produksi sambil mempertahankan standar kualitas tinggi yang diperlukan untuk elektronik modern.

Keunggulan Dibanding Metode Perakitan Tradisional

Perakitan SMT menawarkan berbagai keunggulan dibandingkan teknik pemasangan lubang tembus konvensional. Manfaat paling signifikan adalah pengurangan drastis dalam kebutuhan ukuran PCB, karena komponen pemasangan permukaan umumnya jauh lebih kecil dibandingkan rekanan lubang tembusnya. Pengurangan ukuran ini secara langsung menghasilkan produk akhir yang lebih ringkas, yang sangat penting dalam aplikasi di mana ruang terbatas. Selain itu, perakitan SMT memungkinkan komponen dipasang pada kedua sisi PCB, sehingga meningkatkan kerapatan sirkuit dan fungsionalitas.

Karakteristik kinerja listrik dari Perakitan SMT unggul dalam banyak aplikasi, terutama pada frekuensi tinggi. Panjang kabel yang lebih pendek pada komponen surface mount mengurangi induktansi dan kapasitansi parasitik, sehingga meningkatkan integritas sinyal dan mengurangi gangguan elektromagnetik. Efisiensi manufaktur juga meningkat secara signifikan melalui Perakitan SMT, karena sifat otomatisasi proses ini memungkinkan volume produksi yang lebih tinggi dengan kualitas yang konsisten. Penggunaan material yang lebih hemat dan manajemen inventaris yang disederhanakan yang terkait dengan Perakitan SMT berkontribusi pada penurunan biaya manufaktur secara keseluruhan.

Proses dan Implementasi Perakitan SMT

Aplikasi dan Stensiling Pasta Solder

Proses Perakitan SMT dimulai dengan aplikasi pasta solder yang presisi pada pad PCB menggunakan teknik stensil. Langkah pertama yang kritis ini menentukan kualitas dan keandalan sambungan solder akhir. Jalur Perakitan SMT modern menggunakan stensil berpotongan laser yang memberikan akurasi luar biasa dalam pengendapan pasta solder. Komposisi pasta mencakup bahan fluks yang memfasilitasi pembasahan yang tepat dan mencegah oksidasi selama proses reflow. Kontrol kualitas pada tahap ini melibatkan sistem inspeksi optik otomatis yang memverifikasi volume pasta dan akurasi penempatan.

Desain stensil sangat penting untuk keberhasilan Perakitan SMT, yang memerlukan pertimbangan cermat terhadap ukuran, bentuk, dan ketebalan dinding apertur. Hubungan antara parameter-parameter ini secara langsung memengaruhi karakteristik pelepasan pasta dan kualitas sambungan akhir. Fasilitas perakitan SMT tingkat lanjut sering menggunakan beberapa konfigurasi stensil untuk mengakomodasi komponen dengan kebutuhan pitch yang berbeda pada PCB yang sama. Kontrol lingkungan selama aplikasi pasta memastikan viskositas yang konsisten dan mencegah kontaminasi yang dapat membahayakan keandalan perakitan.

Pemasangan dan Penjajaran Komponen

Penempatan komponen merupakan inti dari proses Perakitan SMT, di mana ketepatan dan kecepatan bersatu untuk menciptakan perakitan elektronik yang andal. Peralatan pick-and-place modern yang digunakan dalam Perakitan SMT mampu mencapai akurasi penempatan ±25 mikrometer atau lebih baik, memastikan keselarasan komponen yang tepat bahkan pada komponen dengan pitch halus. Mesin-mesin ini menggunakan sistem visi canggih yang dapat mengidentifikasi orientasi komponen dan melakukan koreksi secara real-time selama penempatan. Sistem feeder menyuplai komponen dalam format tape-and-reel, memungkinkan operasi terus-menerus dan mengurangi waktu pergantian.

Kesophisticatedan peralatan Perakitan SMT modern memungkinkan penanganan komponen mulai dari konektor besar hingga komponen pasif kecil 01005. Fleksibilitas pemrograman memungkinkan perubahan persiapan yang cepat untuk berbagai varian produk, menjadikan Perakitan SMT cocok untuk produksi volume tinggi maupun pengembangan prototipe. Algoritma optimasi mesin terus memantau dan menyesuaikan parameter penempatan untuk menjaga throughput optimal sambil memastikan standar kualitas. Integrasi kecerdasan buatan dalam sistem Perakitan SMT terbaru memungkinkan pemeliharaan prediktif dan optimasi proses.

Kontrol Kualitas dalam Perakitan SMT

Teknologi dan Metode Inspeksi

Kontrol kualitas dalam Perakitan SMT sangat bergantung pada teknologi inspeksi otomatis yang dapat mendeteksi cacat pada berbagai tahap proses perakitan. Sistem Inspeksi Optik Otomatis memeriksa ketepatan penempatan komponen, kualitas sambungan solder, dan integritas perakitan secara keseluruhan. Sistem-sistem ini menggunakan kamera resolusi tinggi dan algoritma pengolahan citra canggih untuk mengidentifikasi cacat yang mungkin terlewat oleh operator manusia. Pengujian In-Sirkuit dan Pengujian Fungsional memverifikasi kinerja listrik serta memastikan bahwa produk yang dirakit memenuhi persyaratan spesifikasi.

Inspeksi sinar-X telah menjadi semakin penting dalam kontrol kualitas Perakitan SMT, terutama untuk komponen dengan sambungan solder tersembunyi seperti Ball Grid Arrays. Metode pengujian non-destruktif ini dapat mengungkapkan cacat internal seperti void, jembatan, atau kekurangan solder yang tidak dapat terdeteksi hanya melalui inspeksi optik. Metode Statistical Process Control membantu menjaga konsistensi kualitas dalam Perakitan Smt dengan memantau parameter proses utama dan mengidentifikasi tren yang dapat menunjukkan masalah yang sedang berkembang. Sistem umpan balik waktu nyata memungkinkan tindakan korektif segera ketika terdeteksi penyimpangan.

Pencegahan dan Perbaikan Cacat

Pencegahan cacat dalam Perakitan SMT memerlukan pendekatan komprehensif yang mengatasi potensi masalah pada setiap tahap proses. Prinsip Desain untuk Manufaktur memastikan tata letak PCB dan pemilihan komponen dioptimalkan untuk perakitan yang andal. Sistem manajemen material menjaga kondisi penyimpanan komponen dan pasta solder agar tidak menyerap uap air dan mengalami degradasi. Dokumentasi proses dan pelatihan operator memastikan eksekusi prosedur Perakitan SMT yang konsisten di seluruh shift dan lini produksi.

Ketika ditemukan cacat dalam Perakitan SMT, analisis akar masalah secara sistematis membantu mengidentifikasi penyebab yang mendasari dan menerapkan langkah korektif yang efektif. Prosedur pengerjaan ulang untuk Perakitan SMT memerlukan peralatan dan teknik khusus karena ukuran komponen yang kecil dan letaknya yang berdekatan. Stasiun pengerjaan ulang udara panas dan sistem pemanas inframerah memungkinkan pelepasan dan penggantian komponen secara selektif tanpa merusak bagian di sekitarnya. Metodologi peningkatan berkelanjutan membantu menyempurnakan proses Perakitan SMT dari waktu ke waktu, mengurangi tingkat cacat dan meningkatkan efisiensi keseluruhan.

Aplikasi dan Dampak Industri

Elektronik Konsumen dan Perangkat Mobile

Industri elektronik konsumen telah secara mendasar berubah karena teknologi Perakitan SMT, yang memungkinkan pengembangan perangkat yang semakin canggih dan ringkas. Smartphone, tablet, dan perangkat yang dapat dikenakan sangat bergantung pada Perakitan SMT untuk mencapai miniaturisasi luar biasa sambil mempertahankan fungsionalitas yang kompleks. Kepadatan komponen tinggi yang dimungkinkan oleh Perakitan SMT memungkinkan produsen mengintegrasikan banyak fungsi ke dalam satu perangkat, menciptakan produk konvergensi yang menjadi ciri elektronik konsumen modern. Teknik Perakitan SMT canggih memungkinkan produksi sirkuit fleksibel dan rigid-flex yang digunakan dalam perangkat lipat serta layar melengkung.

Konsol game, perangkat rumah pintar, dan produk Internet of Things semuanya bergantung pada Perakitan SMT untuk faktor bentuk yang ringkas dan operasi yang andal. Sektor elektronik otomotif juga telah mengadopsi Perakitan SMT untuk pengembangan sistem bantuan pengemudi canggih, unit infotainment, dan sistem kontrol kendaraan listrik. Persyaratan keandalan dalam aplikasi otomotif telah mendorong inovasi dalam bahan dan proses Perakitan SMT, menghasilkan teknik yang lebih baik yang menguntungkan semua industri. Kemampuan produksi skala besar dari Perakitan SMT membuat elektronik konsumen lebih terjangkau tanpa mengorbankan standar kualitas.

Aplikasi Industri dan Medis

Sistem otomasi industri semakin bergantung pada Perakitan SMT untuk menciptakan sistem kontrol yang tangguh dan dapat beroperasi di lingkungan keras. Ketepatan dan keandalan Perakitan SMT menjadikannya ideal untuk manufaktur perangkat medis, di mana kegagalan bukanlah pilihan. Perangkat implan, peralatan diagnostik, dan instrumen bedah semuanya menggunakan teknik Perakitan SMT untuk mencapai miniaturisasi dan kinerja yang diperlukan dalam aplikasi medis. Kemampuan pelacakan dan dokumentasi dari lini Perakitan SMT modern mendukung persyaratan regulasi yang umum dalam manufaktur perangkat medis.

Aplikasi dirgantara dan pertahanan menghadirkan tantangan unik yang terus diatasi oleh teknologi Perakitan SMT melalui bahan dan proses khusus. Kemampuan untuk membuat elektronik ringan dengan kinerja tinggi melalui Perakitan SMT sangat penting bagi sistem satelit, avionik, dan peralatan militer. Prosedur pengujian dan kualifikasi lingkungan untuk Perakitan SMT pada aplikasi ini sering kali melebihi persyaratan komersial, mendorong inovasi yang pada akhirnya memberi manfaat bagi produk konsumen. Skalabilitas proses Perakitan SMT memungkinkan pengembangan prototipe maupun produksi skala besar untuk memenuhi beragam kebutuhan pasar.

Tren dan Inovasi Masa Depan

Teknologi dan Bahan Baru

Masa depan Perakitan SMT dibentuk oleh teknologi-teknologi terkini yang menjanjikan kemampuan dan efisiensi yang lebih tinggi. Penumpukan komponen tiga dimensi melalui pendekatan Package-on-Package dan System-in-Package memperluas kemungkinan dalam desain elektronik yang kompak. Material canggih termasuk solder bebas timah dengan karakteristik keandalan yang lebih baik sedang dikembangkan khusus untuk aplikasi Perakitan SMT generasi berikutnya. Perekat konduktif dan metode penggabungan alternatif sedang dieksplorasi untuk komponen sensitif suhu dan substrat fleksibel.

Integrasi kecerdasan buatan dalam peralatan perakitan SMT memungkinkan kontrol kualitas prediktif dan optimasi otonom parameter proses. Algoritma pembelajaran mesin dapat mengidentifikasi pola halus dalam data produksi yang menunjukkan potensi masalah kualitas sebelum terjadinya cacat. Teknologi digital twin memungkinkan optimasi virtual lini perakitan SMT sebelum implementasi fisik, mengurangi waktu dan biaya pengembangan. Robotika kolaboratif sedang diintegrasikan ke dalam operasi perakitan SMT untuk menangani tugas-tugas khusus yang memerlukan ketangkasan seperti manusia sambil mempertahankan efisiensi otomatis.

Integrasi Industri 4.0

Integrasi prinsip Industri 4.0 sedang merevolusi operasi Perakitan SMT melalui peningkatan konektivitas dan analitik data. Konsep pabrik cerdas memungkinkan pemantauan dan pengendalian proses Perakitan SMT secara real-time dari mana saja di dunia. Teknologi blockchain sedang dieksplorasi untuk ketertelusuran komponen dan keamanan rantai pasok dalam aplikasi Perakitan SMT. Sistem eksekusi manufaktur berbasis cloud menyediakan kontrol terpusat dan pemantauan operasi Perakitan SMT yang tersebar.

Sistem realitas tertambah sedang dikembangkan untuk membantu operator dalam prosedur pemasangan dan pemeliharaan SMT Assembly, mengurangi waktu pelatihan serta meningkatkan akurasi. Algoritma pemeliharaan prediktif menganalisis data kinerja peralatan untuk menjadwalkan kegiatan pemeliharaan sebelum terjadinya kerusakan, sehingga meminimalkan waktu henti dalam operasi SMT Assembly. Konvergensi teknologi-teknologi ini menciptakan sistem SMT Assembly yang lebih fleksibel, efisien, dan mampu memproduksi produk elektronik yang semakin kompleks dengan intervensi manusia minimal.

FAQ

Apa yang membuat SMT Assembly lebih efisien dibandingkan perakitan through-hole

Perakitan SMT menawarkan efisiensi superior melalui penempatan komponen otomatis, kepadatan komponen yang lebih tinggi, dan kecepatan pemrosesan yang lebih cepat. Pendekatan pemasangan permukaan menghilangkan kebutuhan untuk mengebor lubang pada PCB dan memungkinkan komponen ditempatkan di kedua sisi papan. Mesin pick-and-place otomatis dapat menangani ribuan komponen per jam dengan akurasi luar biasa, sementara proses solder reflow memproses banyak sambungan secara bersamaan. Faktor-faktor ini digabungkan secara signifikan mengurangi waktu perakitan dan biaya tenaga kerja dibandingkan metode lubang tembus tradisional.

Bagaimana ukuran komponen memengaruhi proses Perakitan SMT

Ukuran komponen secara langsung memengaruhi kebutuhan peralatan Perakitan SMT, akurasi penempatan, dan prosedur penanganan. Komponen kecil seperti pasif 01005 memerlukan penyuplai khusus dan sistem visi yang ditingkatkan untuk penempatan yang tepat. Komponen dengan pitch halus menuntut akurasi penempatan yang lebih tinggi serta aplikasi pasta solder yang lebih presisi. Komponen yang lebih besar mungkin memerlukan profil pemanasan berbeda selama penyolderan reflow dan penanganan khusus untuk mencegah keriting atau kerusakan. Jalur Perakitan SMT modern dirancang dengan fleksibilitas untuk mengakomodasi keseluruhan rentang ukuran komponen yang digunakan dalam elektronik masa kini.

Standar kualitas apa yang berlaku untuk operasi Perakitan SMT

Operasi Perakitan SMT umumnya mengikuti standar IPC termasuk IPC-A-610 untuk kriteria penerimaan dan IPC-J-STD-001 untuk persyaratan soldering. Sistem manajemen mutu ISO 9001 menyediakan kerangka kerja untuk proses Perakitan SMT yang konsisten. Standar khusus industri seperti ISO 13485 untuk perangkat medis atau AS9100 untuk aplikasi dirgantara dapat menetapkan persyaratan tambahan. Banyak fasilitas Perakitan SMT juga mempertahankan sertifikasi untuk manajemen lingkungan dan keselamatan tempat kerja guna memastikan cakupan kualitas yang komprehensif.

Bagaimana Perakitan SMT disesuaikan untuk volume prototipe dibandingkan produksi

Proses Perakitan SMT dapat ditingkatkan skalanya dari jumlah prototipe hingga produksi volume tinggi melalui pemilihan peralatan dan optimasi proses. Perakitan SMT Prototipe sering menggunakan mesin yang lebih kecil dan lebih fleksibel yang mampu menangani pergantian yang sering dan ukuran batch kecil. Perakitan SMT Produksi memanfaatkan lini berkecepatan tinggi yang dioptimalkan untuk produk tertentu dengan waktu pergantian minimal. Prosedur persiapan, metode kontrol kualitas, dan persyaratan dokumentasi dapat berbeda antara Perakitan SMT Prototipe dan Produksi untuk menyeimbangkan fleksibilitas dan efisiensi sambil mempertahankan standar kualitas di semua tingkat volume.