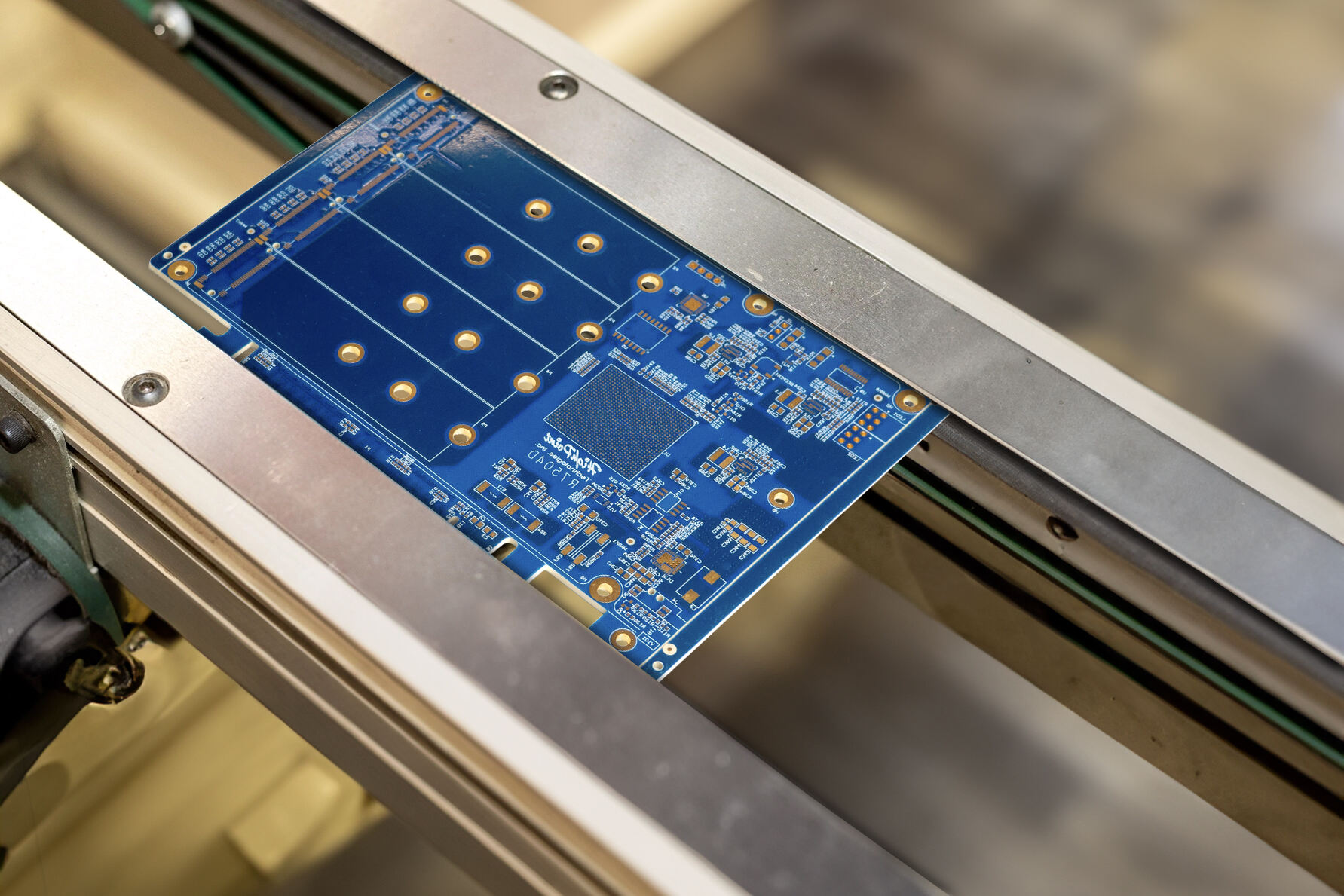

Technologia montażu powierzchniowego zrewolucjonizowała przemysł produkcji elektronicznej, radykalnie zmieniając sposób montowania komponentów na płytach drukowanych. Ta zaawansowana metoda montażu stała się podstawą współczesnej produkcji urządzeń elektronicznych, oferując bezprecedensową precyzję i wydajność. Ewolucja od technologii przelotowej do procesów montażu powierzchniowego stanowi jeden z najważniejszych postępów technologicznych w historii produkcji elektronicznej. Zrozumienie kompleksowych korzyści tej technologii jest kluczowe dla producentów, inżynierów i firm dążących do optymalnych wyników produkcyjnych.

Zwiększona miniaturyzacja i gęstość montażu komponentów

Możliwości kompaktowej konstrukcji

Technologia montażu powierzchniowego umożliwia producentom osiągnięcie znaczącej miniaturyzacji urządzeń elektronicznych poprzez montowanie komponentów bezpośrednio na powierzchni płyty. Takie podejście wyklucza konieczność stosowania wyprowadzeń elementów przechodzących przez wiercone otwory, pozwalając na zastosowanie znacznie mniejszych obudów komponentów. Zmniejszenie rozmiaru elementów przekłada się bezpośrednio na bardziej zwarte gotowe produkty, odpowiadając na oczekiwania konsumentów dotyczące przenośnych i lekkich urządzeń elektronicznych. Nowoczesne smartfony, tablety oraz noszone technologie byłyby niemożliwe bez możliwości miniaturyzacji, jakie oferuje technologia SMT.

Zysk na przestrzeni dzięki montażowi powierzchniowemu jest szczególnie widoczny w zastosowaniach o dużej gęstości, gdzie każdy milimetr ma znaczenie. Elementy mogą być umieszczane bliżej siebie bez wzajemnego zakłócania, maksymalizując pojemność funkcjonalną każdego cala kwadratowego powierzchni płytki. Ta przewaga pod względem gęstości staje się coraz ważniejsza, ponieważ urządzenia elektroniczne nadal integrują coraz więcej funkcji, jednocześnie zachowując lub zmniejszając swój fizyczny rozmiar.

Zwiększona liczba elementów na płytce

Montaż powierzchniowy umożliwia znacznie większą liczbę elementów po obu stronach płytki drukowanej w porównaniu z tradycyjnymi metodami przelotowymi. Możliwość montażu po obu stronach efektywnie podwaja dostępną powierzchnię do rozmieszczenia elementów. Możliwość zamontowania elementów po obu stronach płytki oznacza, że skomplikowane obwody mogą być realizowane w znacznie mniejszych kształtach niż wcześniej było to możliwe.

Zwiększona gęstość komponentów pozwala również na bardziej zaawansowane projekty obwodów w tych samych ograniczeniach przestrzennych. Inżynierowie mogą wprowadzić dodatkowe funkcje, lepsze parametry wydajności oraz ulepszone cechy bez zwiększania rozmiaru płytki. Ta możliwość jest szczególnie cenna w zastosowaniach, gdzie kluczowe są ograniczenia przestrzenne, takich jak implanty medyczne, elektronika samochodowa czy przenośne urządzenia konsumenckie.

Wyższa efektywność i szybkość produkcji

Procesy montażu automatycznego

Proces montażu powierzchniowego idealnie nadaje się do produkcji zautomatyzowanej, znacząco skracając czas produkcji i obniżając koszty pracy. Maszyny pick-and-place mogą z dużą precyzją umieszczać tysiące komponentów na godzinę, osiągając dokładność daleko przewyższającą możliwości montażu ręcznego. Automatyzacja ta zmniejsza ryzyko błędów ludzkich, zwiększa spójność oraz umożliwia ciągłą produkcję przez 24 godziny na dobę, co drastycznie poprawia wydajność produkcyjną.

Programowalna natura SMT wyposażenie umożliwia szybkie przełączanie między różnymi konfiguracjami produktów, co czyni je opłacalnym zarówno przy produkcji dużych, jak i małych serii. Ta elastyczność jest kluczowa na dzisiejszym rynku, gdzie cykle życia produktów są krótkie, a personalizacja odgrywa coraz większą rolę. Możliwość szybkiego prze-programowania maszyn na różne produkty skraca czas przygotowania produkcji i zwiększa ogólną efektywność urządzeń.

Skrócony czas montażu i niższe koszty pracy

Technologia montażu powierzchniowego (SMT) znacząco skraca czas wymagany do montażu płytek PCB w porównaniu z metodami przewlekania elementów przez otwory. Eliminacja procesów wiercenia otworów, przygotowywania wyprowadzeń elementów oraz lutowania falowego upraszcza cały przepływ produkcji. Elementy są umieszczane i lutowane jednocześnie za pomocą procesów zalewowych, co tworzy bardziej efektywną linię produkcyjną z mniejszą liczbą etapów wymagających ingerencji ręcznej.

Obniżki kosztów pracy są znaczne przy wdrażaniu procesów montażu powierzchniowego, ponieważ do zarządzania sprzętem automatycznym wymaganych jest mniej wykwalifikowanych operatorów niż przy ręcznej montażu przelotowym. Zmniejszone zapotrzebowanie na pracę ręczną przekłada się na niższe koszty produkcji jednostkowej, lepsze marże zysku oraz bardziej konkurencyjne ceny na rynku. Te korzyści kosztowe stają się coraz istotniejsze wraz ze wzrostem skali produkcji.

Ulepszone cechy elektryczne

Zwiększona integralność sygnału

Komponenty montowane powierzchniowo oferują lepsze właściwości elektryczne dzięki krótszym ścieżkom połączeń oraz zmniejszonej indukcyjności i pojemności pasożytniczej. Bezpośrednie mocowanie komponentów do powierzchni płytki eliminuje nieciągłości elektryczne występujące przy wyprowadzeniach przelotowych, co skutkuje czystszej transmisją sygnałów i mniejszym zakłóceniem elektromagnetycznym. Ta poprawiona integralność sygnału ma kluczowe znaczenie w zastosowaniach wysokoczęstotliwościowych oraz wrażliwych obwodach analogowych.

Skrócone długości wyprowadzeń charakterystyczne dla konstrukcji montowanych powierzchniowo minimalizują opóźnienia sygnałów i poprawiają ogólną wydajność obwodów. Ta zaleta staje się coraz istotniejsza w miarę wzrostu częstotliwości pracy we wszystkich zastosowaniach elektronicznych. Obwody cyfrowe wysokiej szybkości, zastosowania RF oraz precyzyjne systemy analogowe korzystają ze znakomitych właściwości elektrycznych, jakie oferuje montaż powierzchniowy.

Lepsze zarządzanie cieplą

Montaż powierzchniowy umożliwia lepsze zarządzanie temperaturą dzięki ulepszonym ścieżkom odprowadzania ciepła. Komponenty zamontowane bezpośrednio na powierzchni płytki mogą skuteczniej przekazywać ciepło do podłoża PCB oraz do wszelkich podłączonych radiatorów czy systemów chłodzenia. Powiększone pole kontaktu między komponentami SMT a płytką tworzy bardziej efektywne ścieżki przewodzenia ciepła w porównaniu z techniką montażu przewlekanej.

Ulepszona wydajność termiczna jest szczególnie ważna w zastosowaniach elektroniki mocy i obliczeń o wysokiej wydajności, gdzie temperatura komponentów bezpośrednio wpływa na niezawodność i działanie. Możliwość skuteczniejszego zarządzania ciepłem pozwala na osiągnięcie wyższych gęstości mocy oraz poprawia niezawodność systemu. Nowoczesne materiały styku termicznego i konstrukcje płytek współpracują synergistycznie z technologią montażu powierzchniowego, tworząc wysoce efektywne rozwiązania zarządzania temperaturą.

Efektywność kosztowa i korzyści ekonomiczne

Oszczędność kosztów materiałów

Komponenty montowane powierzchniowo zazwyczaj są tańsze niż ich odpowiedniki do montażu przelotowego ze względu na uproszczone wymagania dotyczące opakowań i zmniejszone zużycie materiałów. Wyeliminowanie długich wyprowadzeń oraz uproszczona konstrukcja komponentów redukują koszty surowców i złożoność produkcji. Oszczędności te są przekazywane producentom urządzeń elektronicznych, co prowadzi do bardziej konkurencyjnych cen końcowych produktów i lepszych marż zysku.

Koszty produkcji płytek są również niższe przy zastosowaniu technologii montażu powierzchniowego, ponieważ trzeba wykonać mniej otworów do wiercenia i metalizacji. Uproszczone wymagania projektowe płytek zmniejszają złożoność produkcji oraz czas przetwarzania, co skutkuje niższymi kosztami jednostkowymi płytek. Oszczędności te stają się coraz bardziej znaczące w przypadku produkcji seryjnej, gdzie koszty materiałów stanowią znaczną część całkowitych wydatków produkcyjnych.

Obniżone koszty testowania i przeróbek

Precyzja i spójność automatycznej montażu powierzchniowego przekładają się na wyższe współczynniki wydajności przy pierwszym przejściu oraz skrócony czas testowania. Automatyczne systemy inspekcji optycznej mogą szybko zweryfikować poprawność rozmieszczenia komponentów i jakość połączeń lutowniczych, wykrywając wady jeszcze przed ich dalszym postępem w procesie produkcyjnym. Ta możliwość wczesnego wykrywania zmniejsza koszty przeróbek na późniejszych etapach i poprawia ogólną efektywność produkcji.

Gdy konieczne jest przerobienie, technologia montażu powierzchniowego często umożliwia łatwiejszą wymianę i naprawę komponentów w porównaniu z metodami przewlekania. Komponenty można usuwać i zastępować przy użyciu kontrolowanych procesów ogrzewania, które minimalizują uszkodzenia otaczających komponentów oraz materiałów płyty. Ta możliwość naprawy pomaga utrzymać wysokie współczynniki wydajności i zmniejsza koszty odpadów w całym procesie produkcyjnym.

Ulepszenia jakości i niezawodności

Spójna jakość połączeń lutowniczych

Procesy lutowania wtopy stosowane w montażu powierzchniowym tworzą bardzo spójne i niezawodne połączenia lutownicze. Kontrolowane profile temperatury oraz jednolite ogrzewanie zapewniają, że wszystkie połączenia osiągają odpowiednie warunki wiązania metalurgicznego jednocześnie. Ta spójność eliminuje zmienność często związaną z metodami lutowania falowego i ręcznego stosowanymi w montażu przewlekanym.

Własności samocentrujące napięcia powierzchniowego podczas lutowania wtopy pomagają korygować niewielkie błędy rozmieszczenia elementów, dalsze poprawiając jakość i niezawodność połączeń. Elementy naturalnie ustawiają się we właściwe pozycje w trakcie procesu lutowania, zmniejszając koncentrację naprężeń i poprawiając stabilność mechaniczną. Ta zdolność do samokorekty przyczynia się do wyższych współczynników wydajności oraz bardziej niezawodnych produktów końcowych.

Zwiększone stabilność mechaniczna

Elementy montowane powierzchniowo cechują się doskonałą stabilnością mechaniczną dzięki niskiemu profilowi i bezpiecznemu przymocowaniu do powierzchni płytki. Zmniejszona wysokość elementów obniża środek ciężkości i redukuje naprężenia mechaniczne podczas obsługi i pracy. Ta stabilność jest szczególnie ważna w urządzeniach przenośnych oraz zastosowaniach narażonych na wibracje lub obciążenia udarowe.

Rozproszone wzory naprężeń tworzone przez metody montażu powierzchniowego zapewniają lepszą odporność na cykling termiczny i wstrząsy mechaniczne w porównaniu z montażem przelotowym. Wiele połączeń lutowniczych rozkłada obciążenia mechaniczne bardziej równomiernie, zmniejszając koncentracje naprężeń, które mogą prowadzić do uszkodzenia komponentu. Poprawiona stabilność mechaniczna przekłada się na dłuższą żywotność produktu oraz wyższą niezawodność w wymagających zastosowaniach.

Elastyczność projektowania i innowacyjność

Zaawansowane technologie komponentów

Technologia montażu powierzchniowego umożliwia wykorzystanie zaawansowanych technologii komponentów, których niemożliwe byłoby zastosowanie przy użyciu metod montażu przelotowego. Komponenty o bardzo małych skokach wyprowadzeń, matryce kuliste oraz obudowy typu chip-scale wymagają technik montażu powierzchniowego. Te zaawansowane typy obudów oferują lepsze właściwości elektryczne, wyższą funkcjonalność i mniejsze gabaryty, co napędza innowacje w całej branży elektronicznej.

Dostępność wyspecjalizowanych komponentów do montażu powierzchniowego stale rośnie, dając inżynierom coraz szerszy wybór bloków funkcyjnych do wykorzystania w ich projektach. Komponenty analogowe o wysokiej wydajności, zaawansowane procesory cyfrowe oraz specjalistyczne pakiety czujników są dostępne w wersjach do montażu powierzchniowego, co umożliwia nowe możliwości produktów i poprawę ich charakterystyki działania.

Optymalizacja wielowarstwowych płytek PCB

Montaż powierzchniowy działa synergicznie z wielowarstwowymi projektami płytek PCB, maksymalizując funkcjonalność przy minimalnych ograniczeniach przestrzennych. Wyeliminowanie otworów przelotowych pozwala zachować więcej warstw trasy dla śladów sygnałowych i dystrybucji mocy, umożliwiając bardziej złożone schematy połączeń. Ta optymalizacja jest kluczowa w projektach szybkich układów cyfrowych, gdzie trasa o kontrolowanej impedancji oraz odpowiednia dystrybucja mocy są niezbędne do prawidłowego działania.

Połączenie elementów montowanych powierzchniowo i zaawansowanych projektów warstw płytek drukowanych umożliwia tworzenie wysoce zintegrowanych systemów, które przy użyciu tradycyjnych metod przewlekanych wymagałyby wielu płytek. Taka integracja na poziomie systemu zmniejsza złożoność połączeń, poprawia niezawodność i umożliwia nowe architektury produktów, które wcześniej były niewykonalne lub niemożliwe do wdrożenia.

Często zadawane pytania

Które typy produktów najbardziej korzystają z montażu powierzchniowego?

Montaż powierzchniowy daje największe korzyści produktom wymagającym wysokiej gęstości elementów, miniaturyzacji lub produkcji seryjnej. Elektronika użytkowa, takie jak smartfony, tablety i laptopy, w dużym stopniu polegają na technologii SMT ze względu na kompaktowe rozmiary. Systemy sterowania przemysłowego, elektronika samochodowa, urządzenia medyczne oraz sprzęt telekomunikacyjny również znacznie korzystają z oszczędności miejsca i poprawionej niezawodności, jakie oferuje technologia montażu powierzchniowego.

Jak technologia montażu powierzchniowego wpływa na skalowalność produkcji?

Technologia montażu powierzchniowego znacząco poprawia skalowalność produkcji dzięki zautomatyzowanym procesom montażu, które mogą działać ciągle przy minimalnym zaangażowaniu człowieka. Programowalna natura urządzeń SMT pozwala producentom szybko przełączać się między różnymi produktami, czyniąc zarówno produkcję wielkoseryjną, jak i małoseryjną opłacalną. Ta elastyczność umożliwia producentom szybkie reagowanie na potrzeby rynku oraz efektywne zarządzanie zróżnicowanym portfelem produktów.

Jakie są zalety jakościowe SMT w porównaniu z montażem przelotowym?

SMT oferuje kilka zalet jakościowych, w tym bardziej spójne złącza lutownicze uzyskiwane w procesach lutowania wtórnego, zmniejszone naprężenia mechaniczne działające na komponenty oraz lepsze właściwości elektryczne dzięki krótszym ścieżkom połączeń. Zautomatyzowany proces montażu redukuje błędy ludzkie i zapewnia powtarzalne, precyzyjne umieszczanie komponentów. Dodatkowo, niższy profil komponentów montowanych powierzchniowo zapewnia lepszą stabilność mechaniczną oraz odporność na wibracje i wstrząsy.

W jaki sposób technologia SMT przyczynia się do zrównoważonego rozwoju środowiskowego w produkcji elektronicznej?

Technologia montażu powierzchniowego przyczynia się do zrównoważonego rozwoju środowiskowego poprzez ograniczenie zużycia materiałów, mniejsze opakowania komponentów oraz bardziej efektywne procesy produkcyjne. Miniaturyzacja umożliwiona przez SMT zmniejsza ogólną zawartość materiałów w produktach elektronicznych, podczas gdy wyższa efektywność automatycznej assemblacji redukuje zużycie energii przypadające na jednostkę produktu. Dodatkowo, poprawiona niezawodność układów SMT wydłuża żywotność produktów, co zmniejsza ilość odpadów elektronicznych i potrzebę częstych wymian.

Spis treści

- Zwiększona miniaturyzacja i gęstość montażu komponentów

- Wyższa efektywność i szybkość produkcji

- Ulepszone cechy elektryczne

- Efektywność kosztowa i korzyści ekonomiczne

- Ulepszenia jakości i niezawodności

- Elastyczność projektowania i innowacyjność

-

Często zadawane pytania

- Które typy produktów najbardziej korzystają z montażu powierzchniowego?

- Jak technologia montażu powierzchniowego wpływa na skalowalność produkcji?

- Jakie są zalety jakościowe SMT w porównaniu z montażem przelotowym?

- W jaki sposób technologia SMT przyczynia się do zrównoważonego rozwoju środowiskowego w produkcji elektronicznej?