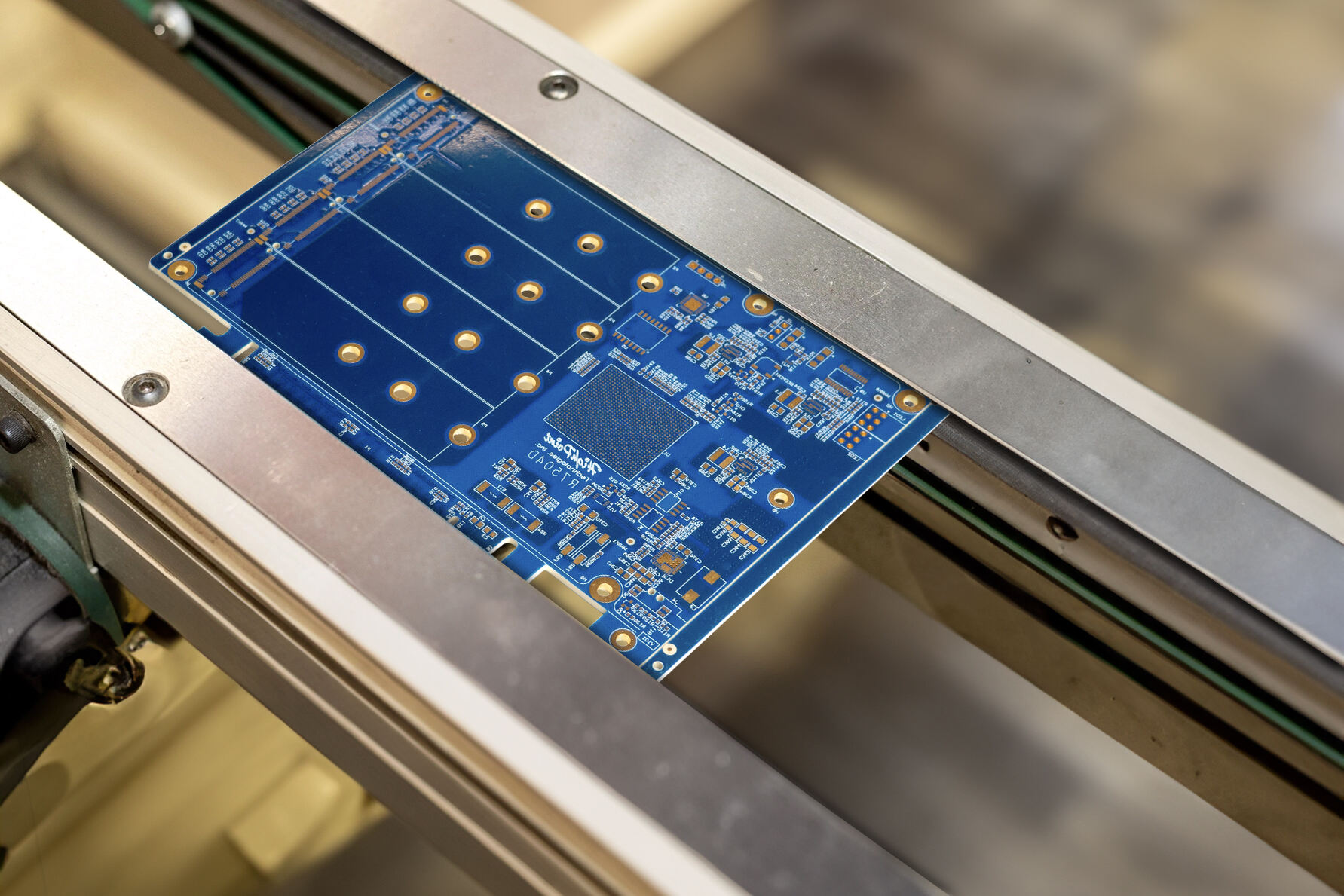

Teknologi Pemasangan Permukaan telah merevolusi industri manufaktur elektronik, mengubah secara mendasar cara komponen dirakit pada papan sirkuit cetak. Metode perakitan canggih ini telah menjadi tulang punggung produksi perangkat elektronik modern, menawarkan ketepatan dan efisiensi yang belum pernah ada sebelumnya. Perkembangan dari teknologi lubang tembus ke proses pemasangan permukaan merupakan salah satu kemajuan teknologi paling signifikan dalam sejarah manufaktur elektronik. Memahami manfaat komprehensif dari teknologi ini sangat penting bagi para produsen, insinyur, dan pelaku bisnis yang mencari hasil produksi optimal.

Miniaturisasi dan Kepadatan Komponen yang Ditingkatkan

Kemampuan Desain Ringkas

Teknologi Pemasangan Permukaan memungkinkan produsen mencapai miniaturisasi yang luar biasa dalam perangkat elektronik dengan memasang komponen langsung ke permukaan papan. Pendekatan ini menghilangkan kebutuhan akan kaki komponen yang harus melewati lubang bor, sehingga memungkinkan paket komponen yang jauh lebih kecil. Pengurangan ukuran komponen secara langsung berdampak pada produk akhir yang lebih ringkas, memenuhi tuntutan konsumen terhadap perangkat elektronik yang portabel dan ringan. Smartphone modern, tablet, dan teknologi yang dapat dikenakan tidak akan mungkin ada tanpa kemampuan miniaturisasi yang disediakan oleh SMT.

Efisiensi ruang yang diperoleh melalui perakitan surface mount terlihat sangat jelas dalam aplikasi berkepadatan tinggi di mana setiap milimeter sangat penting. Komponen dapat ditempatkan lebih berdekatan tanpa saling mengganggu, sehingga memaksimalkan kapasitas fungsional setiap inci persegi ruang papan. Keunggulan kepadatan ini menjadi semakin penting seiring perangkat elektronik terus menambah fitur-fitur baru sambil mempertahankan atau mengurangi ukuran fisiknya.

Jumlah Komponen Per Papan Meningkat

Perakitan surface mount memungkinkan jumlah komponen yang jauh lebih tinggi pada kedua sisi papan sirkuit cetak dibandingkan metode through-hole tradisional. Kemampuan penempatan dua sisi ini secara efektif menggandakan ruang yang tersedia untuk penempatan komponen. Kemampuan untuk memasang komponen di kedua sisi papan berarti sirkuit kompleks dapat diwujudkan dalam faktor bentuk yang jauh lebih kecil daripada yang sebelumnya mungkin.

Kerapatan komponen yang meningkat juga memungkinkan desain sirkuit yang lebih canggih dalam batasan fisik yang sama. Insinyur dapat menambahkan fungsionalitas tambahan, karakteristik kinerja yang lebih baik, dan fitur yang ditingkatkan tanpa memperluas ukuran papan. Kemampuan ini sangat berharga dalam aplikasi di mana keterbatasan ruang sangat penting, seperti implan medis, elektronik otomotif, dan perangkat seluler konsumen.

Efisiensi dan Kecepatan Produksi yang Unggul

Proses Perakitan Otomatis

Proses pemasangan permukaan sangat cocok untuk produksi terotomasi, secara signifikan mengurangi waktu produksi dan biaya tenaga kerja. Mesin pick-and-place dapat menempatkan ribuan komponen per jam dengan presisi yang jauh melampaui kemampuan perakitan manual. Otomatisasi ini mengurangi kesalahan manusia, meningkatkan konsistensi, serta memungkinkan siklus produksi 24 jam yang secara drastis meningkatkan kapasitas produksi.

Sifat terprogram dari TPS peralatan memungkinkan pergantian cepat antara konfigurasi produk yang berbeda, sehingga ekonomis untuk memproduksi produksi dalam jumlah besar maupun kecil. Fleksibilitas ini sangat penting di pasar saat ini di mana siklus hidup produk singkat dan kustomisasi semakin penting. Kemampuan untuk segera memprogram ulang mesin untuk produk yang berbeda mengurangi waktu persiapan dan meningkatkan efektivitas keseluruhan peralatan.

Waktu Perakitan dan Biaya Tenaga Kerja yang Dikurangi

Teknologi Pemasangan Permukaan secara signifikan mengurangi waktu yang dibutuhkan untuk perakitan PCB dibandingkan dengan metode lubang tembus. Dihilangkannya proses pengeboran lubang, persiapan kaki komponen, dan proses solder gelombang membuat alur kerja manufaktur menjadi lebih lancar. Komponen ditempatkan dan disolder secara bersamaan melalui proses reflow, menciptakan lini produksi yang lebih efisien dengan lebih sedikit titik intervensi manual.

Pengurangan biaya tenaga kerja cukup besar ketika menerapkan proses surface mount, karena lebih sedikit operator terampil yang dibutuhkan untuk mengelola peralatan otomatis dibandingkan dengan perakitan through-hole manual. Persyaratan tenaga kerja sentuh yang berkurang diterjemahkan menjadi biaya produksi per unit yang lebih rendah, margin keuntungan yang lebih baik, serta harga yang lebih kompetitif di pasar. Keunggulan biaya ini menjadi semakin signifikan seiring meningkatnya volume produksi.

Karakteristik Kinerja Listrik yang Lebih Baik

Integritas Sinyal yang Ditingkatkan

Komponen surface mount menawarkan karakteristik kinerja listrik yang lebih unggul karena jalur koneksi yang lebih pendek dan induktansi serta kapasitansi parasitik yang berkurang. Pemasangan komponen langsung ke permukaan papan menghilangkan gangguan listrik yang terjadi pada kabel melalui lubang, sehingga menghasilkan transmisi sinyal yang lebih bersih dan interferensi elektromagnetik yang berkurang. Integritas sinyal yang lebih baik ini sangat penting untuk aplikasi frekuensi tinggi dan sirkuit analog sensitif.

Panjang kabel yang lebih pendek yang melekat dalam desain pemasangan permukaan meminimalkan keterlambatan sinyal dan meningkatkan kinerja sirkuit secara keseluruhan. Keunggulan ini menjadi semakin penting seiring frekuensi operasi terus meningkat di semua aplikasi elektronik. Sirkuit digital kecepatan tinggi, aplikasi RF, dan sistem analog presisi semuanya mendapat manfaat dari karakteristik listrik unggul yang disediakan oleh perakitan pemasangan permukaan.

Manajemen termal yang lebih baik

Perakitan pemasangan permukaan memungkinkan pengelolaan termal yang lebih baik melalui jalur pelepasan panas yang ditingkatkan. Komponen yang dipasang langsung pada permukaan papan dapat mentransfer panas lebih efektif ke substrat PCB dan ke sirip pendingin atau sistem pengelolaan termal yang terpasang. Luas area kontak antara komponen pemasangan permukaan dan papan menciptakan jalur konduksi termal yang lebih efisien dibandingkan metode pemasangan lubang tembus.

Kinerja termal yang ditingkatkan sangat penting dalam aplikasi elektronika daya dan komputasi berkinerja tinggi di mana suhu komponen secara langsung memengaruhi keandalan dan kinerja. Kemampuan untuk mengelola panas secara lebih efektif memungkinkan kerapatan daya yang lebih tinggi dan meningkatkan keandalan sistem. Bahan antarmuka termal modern dan desain papan bekerja secara sinergis dengan teknologi pemasangan permukaan untuk menciptakan solusi manajemen termal yang sangat efektif.

Efektivitas Biaya dan Keuntungan Ekonomi

Penghematan Biaya Material

Komponen pemasangan permukaan umumnya memiliki biaya lebih rendah dibandingkan rekanan melalui-lubang karena persyaratan pengemasan yang disederhanakan dan pengurangan penggunaan material. Dihilangkannya kabel panjang dan konstruksi komponen yang lebih sederhana mengurangi biaya bahan baku dan kompleksitas produksi. Penghematan ini diteruskan kepada produsen elektronik, sehingga menciptakan harga produk akhir yang lebih kompetitif dan margin keuntungan yang lebih baik.

Biaya fabrikasi papan juga berkurang dengan teknologi pemasangan permukaan karena lebih sedikit lubang yang perlu dibor dan dilapisi. Persyaratan desain papan yang disederhanakan mengurangi kompleksitas manufaktur dan waktu pemrosesan, sehingga menurunkan biaya papan per unit. Penghematan ini menjadi semakin signifikan dalam skenario produksi volume tinggi di mana biaya material merupakan bagian besar dari total biaya manufaktur.

Biaya Pengujian dan Pekerjaan Ulang yang Berkurang

Ketepatan dan konsistensi perakitan otomatis pemasangan permukaan menghasilkan hasil lulus pertama kali yang lebih tinggi dan waktu pengujian yang berkurang. Sistem inspeksi optik otomatis dapat dengan cepat memverifikasi penempatan komponen dan kualitas sambungan solder, mengidentifikasi cacat sebelum mereka maju melalui proses manufaktur. Kemampuan deteksi dini ini mengurangi biaya pekerjaan ulang di tahap selanjutnya dan meningkatkan efisiensi manufaktur secara keseluruhan.

Ketika pengerjaan ulang diperlukan, teknologi pemasangan permukaan (surface mount technology) sering memungkinkan penggantian dan perbaikan komponen yang lebih mudah dibandingkan metode lubang tembus (through-hole). Komponen dapat dilepas dan diganti menggunakan proses pemanasan terkendali yang meminimalkan kerusakan pada komponen sekitarnya dan bahan papan. Kemampuan perbaikan ini membantu menjaga tingkat hasil produksi yang tinggi serta mengurangi biaya pembuangan selama proses manufaktur.

Peningkatan Kualitas dan Keandalan

Kualitas Sambungan Solder yang Konsisten

Proses solder reflow yang digunakan dalam perakitan surface mount menghasilkan sambungan solder yang sangat konsisten dan andal. Profil suhu terkendali dan pemanasan seragam memastikan semua sambungan mencapai kondisi ikatan metalurgi yang tepat secara bersamaan. Konsistensi ini menghilangkan variabilitas yang sering dikaitkan dengan metode solder gelombang (wave soldering) dan solder manual yang digunakan dalam perakitan through-hole.

Sifat penyejajaran otomatis dari tegangan permukaan selama proses solder reflow membantu memperbaiki kesalahan pemasangan komponen yang kecil, sehingga lebih meningkatkan kualitas dan keandalan sambungan. Komponen secara alami menyelaraskan diri ke posisi optimal selama proses soldering, mengurangi konsentrasi tegangan dan meningkatkan stabilitas mekanis. Kemampuan koreksi mandiri ini berkontribusi terhadap tingkat hasil produksi yang lebih tinggi serta produk akhir yang lebih andal.

Stabilitas Mekanis yang Ditingkatkan

Komponen surface mount menunjukkan stabilitas mekanis yang sangat baik karena profilnya yang rendah dan pelekatan yang kuat pada permukaan papan. Ketinggian komponen yang lebih rendah menurunkan titik berat dan mengurangi tegangan mekanis selama penanganan maupun operasi. Stabilitas ini sangat penting dalam perangkat portabel serta aplikasi yang mengalami getaran atau beban benturan.

Pola distribusi stres yang dihasilkan oleh metode pemasangan permukaan memberikan ketahanan yang lebih baik terhadap siklus termal dan kejut mekanis dibandingkan dengan pemasangan melalui lubang. Beberapa sambungan solder mendistribusikan beban mekanis secara lebih merata, mengurangi konsentrasi stres yang dapat menyebabkan kegagalan komponen. Stabilitas mekanis yang lebih baik ini berarti masa pakai produk yang lebih lama dan keandalan yang lebih tinggi dalam aplikasi yang menuntut.

Fleksibilitas Desain dan Inovasi

Teknologi Komponen Canggih

Teknologi Pemasangan Permukaan memungkinkan penggunaan teknologi komponen canggih yang tidak mungkin diimplementasikan dengan metode melalui lubang. Komponen pitch sangat halus, susunan bola kisi, dan kemasan skala-chip semuanya memerlukan teknik perakitan pemasangan permukaan. Jenis kemasan canggih ini menawarkan kinerja listrik yang unggul, fungsi yang lebih tinggi, serta bentuk yang lebih kecil yang mendorong inovasi di seluruh industri elektronik.

Ketersediaan komponen surface mount khusus terus berkembang, memberikan para insinyur palet blok fungsional yang semakin luas untuk diintegrasikan ke dalam desain mereka. Komponen analog berkinerja tinggi, prosesor digital canggih, dan paket sensor khusus semuanya tersedia dalam konfigurasi surface mount yang memungkinkan kemampuan produk baru serta karakteristik kinerja yang lebih baik.

Optimasi PCB Banyak Lapisan

Perakitan surface mount bekerja secara sinergis dengan desain PCB banyak lapisan untuk memaksimalkan fungsi dalam batasan ruang minimal. Penghilangan lubang tembus menjaga lebih banyak lapisan perutean untuk jejak sinyal dan distribusi daya, memungkinkan skema interkoneksi yang lebih kompleks. Optimasi ini sangat penting untuk desain digital berkecepatan tinggi di mana perutean impedansi terkendali dan distribusi daya yang tepat diperlukan agar perangkat dapat beroperasi dengan baik.

Kombinasi komponen surface mount dan desain tumpukan PCB canggih memungkinkan pembuatan sistem terintegrasi tinggi yang jika menggunakan metode through-hole tradisional akan memerlukan beberapa papan. Integrasi pada level sistem ini mengurangi kompleksitas interkoneksi, meningkatkan keandalan, serta memungkinkan arsitektur produk baru yang sebelumnya tidak praktis atau mustahil diwujudkan.

FAQ

Produk jenis apa saja yang paling diuntungkan dari perakitan surface mount?

Perakitan surface mount memberikan manfaat terbesar bagi produk yang membutuhkan kepadatan komponen tinggi, miniaturisasi, atau produksi dalam volume besar. Elektronik konsumen seperti ponsel cerdas, tablet, dan laptop sangat bergantung pada SMT untuk faktor bentuknya yang ringkas. Sistem kontrol industri, elektronik otomotif, perangkat medis, dan peralatan telekomunikasi juga mendapat manfaat signifikan dari efisiensi ruang dan peningkatan keandalan yang disediakan oleh teknologi surface mount.

Bagaimana teknologi surface mount memengaruhi skalabilitas produksi?

Teknologi Pemasangan Permukaan secara signifikan meningkatkan skalabilitas produksi melalui proses perakitan otomatis yang dapat beroperasi secara terus-menerus dengan intervensi manusia minimal. Sifat peralatan SMT yang dapat diprogram memungkinkan produsen untuk beralih cepat antar produk yang berbeda, sehingga membuat produksi volume tinggi maupun volume rendah menjadi layak secara ekonomi. Fleksibilitas ini memungkinkan produsen merespons permintaan pasar dengan cepat serta mengelola portofolio produk yang beragam secara efisien.

Apa keunggulan kualitas SMT dibanding perakitan lubang tembus (through-hole)?

SMT menawarkan beberapa keunggulan kualitas termasuk sambungan solder yang lebih konsisten melalui proses reflow, berkurangnya tegangan mekanis pada komponen, serta kinerja listrik yang lebih baik karena jalur koneksi yang lebih pendek. Proses perakitan otomatis mengurangi kesalahan manusia dan memberikan penempatan komponen yang presisi serta dapat diulang. Selain itu, profil komponen pemasangan permukaan yang lebih rendah memberikan stabilitas mekanis yang lebih baik serta ketahanan terhadap getaran dan guncangan.

Bagaimana SMT berkontribusi terhadap keberlanjutan lingkungan dalam manufaktur elektronik?

Teknologi Pemasangan Permukaan berkontribusi terhadap keberlanjutan lingkungan melalui pengurangan penggunaan bahan, kemasan komponen yang lebih kecil, serta proses manufaktur yang lebih efisien. Miniaturisasi yang dimungkinkan oleh SMT mengurangi jumlah bahan secara keseluruhan dalam produk elektronik, sementara efisiensi tinggi dari perakitan otomatis mengurangi konsumsi energi per unit yang diproduksi. Selain itu, peningkatan keandalan perakitan SMT memperpanjang masa pakai produk, sehingga mengurangi limbah elektronik dan kebutuhan penggantian yang sering.

Daftar Isi

- Miniaturisasi dan Kepadatan Komponen yang Ditingkatkan

- Efisiensi dan Kecepatan Produksi yang Unggul

- Karakteristik Kinerja Listrik yang Lebih Baik

- Efektivitas Biaya dan Keuntungan Ekonomi

- Peningkatan Kualitas dan Keandalan

- Fleksibilitas Desain dan Inovasi

-

FAQ

- Produk jenis apa saja yang paling diuntungkan dari perakitan surface mount?

- Bagaimana teknologi surface mount memengaruhi skalabilitas produksi?

- Apa keunggulan kualitas SMT dibanding perakitan lubang tembus (through-hole)?

- Bagaimana SMT berkontribusi terhadap keberlanjutan lingkungan dalam manufaktur elektronik?