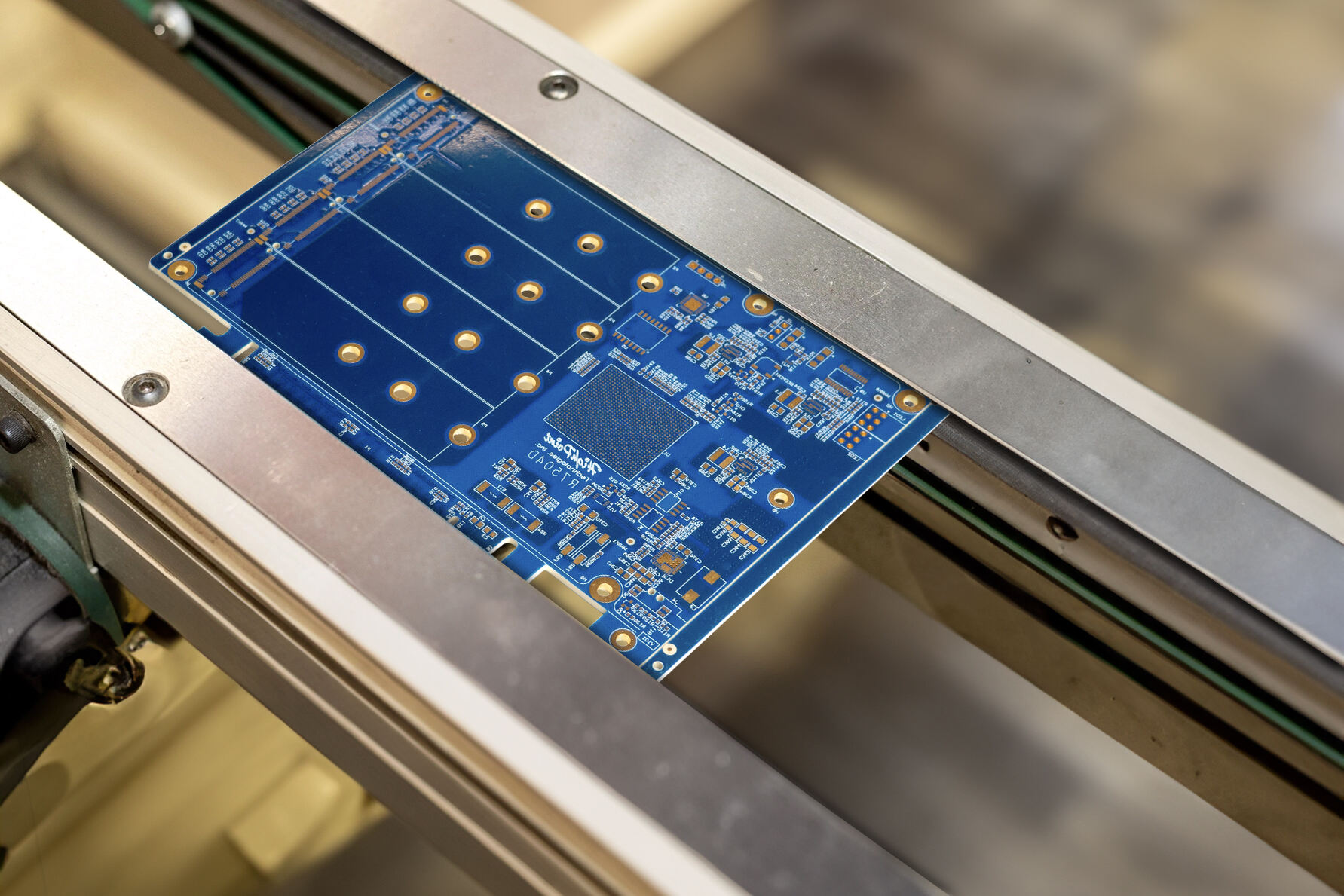

Teknologi Pemasangan Permukaan telah merevolusikan industri pembuatan elektronik, mengubah secara mendasar cara komponen dipasang pada papan litar bercetak. Kaedah pemasangan lanjutan ini telah menjadi tulang belakang pengeluaran peranti elektronik moden, menawarkan ketepatan dan kecekapan yang belum pernah ada sebelumnya. Evolusi daripada teknologi lubang tembus kepada proses pemasangan permukaan mewakili salah satu kemajuan teknologi paling ketara dalam sejarah pembuatan elektronik. Memahami manfaat menyeluruh teknologi ini adalah penting bagi pengilang, jurutera, dan perniagaan yang mencari hasil pengeluaran yang optimum.

Pemampatan Dipertingkatkan dan Ketumpatan Komponen

Keupayaan Reka Bentuk Padat

Teknologi Pemasangan Permukaan membolehkan pengilang mencapai pengecilan yang ketara dalam peranti elektronik dengan memasang komponen secara terus pada permukaan papan. Pendekatan ini menghapuskan keperluan untuk kaki komponen menembusi lubang yang ditala, membolehkan pakej komponen yang jauh lebih kecil. Penurunan saiz komponen secara langsung membawa kepada produk akhir yang lebih padat, memenuhi permintaan pengguna terhadap peranti elektronik yang mudah alih dan ringan. Telefon pintar moden, tablet, dan teknologi boleh pakai tidak akan mungkin wujud tanpa keupayaan pengecilan yang disediakan oleh SMT.

Kecekapan ruang yang diperoleh melalui pemasangan permukaan adalah sangat ketara dalam aplikasi berketumpatan tinggi di mana setiap milimeter penting. Komponen boleh diletakkan lebih rapat tanpa mengganggu antara satu sama lain, memaksimumkan kapasiti berfungsi setiap inci persegi ruang papan. Kelebihan ketumpatan ini menjadi semakin penting apabila peranti elektronik terus menggabungkan lebih banyak ciri sambil mengekalkan atau mengurangkan jejak fizikalnya.

Peningkatan Bilangan Komponen Setiap Papan

Pemasangan permukaan membolehkan bilangan komponen yang jauh lebih tinggi pada kedua-dua sisi papan litar bercetak berbanding kaedah lubang tradisional. Keupayaan peletakan dua sisi ini secara berkesan menduakan ruang yang tersedia untuk peletakan komponen. Keupayaan untuk memenuhi kedua-dua sisi papan dengan komponen bermakna litar kompleks boleh dilaksanakan dalam faktor bentuk yang jauh lebih kecil daripada yang sebelum ini mungkin.

Kepadatan komponen yang meningkat juga membolehkan rekabentuk litar yang lebih canggih dalam kekangan fizikal yang sama. Jurutera boleh memasukkan fungsi tambahan, ciri prestasi yang ditingkatkan, dan ciri tambahan tanpa memperluaskan saiz papan. Keupayaan ini amat bernilai dalam aplikasi di mana kekangan ruang adalah kritikal, seperti implan perubatan, elektronik automotif, dan peranti mudah alih pengguna.

Kecekapan dan Kelajuan Pembuatan yang Unggul

Proses Pemasangan Automatik

Proses pemasangan permukaan sangat sesuai untuk pengeluaran automatik, mengurangkan masa pengeluaran dan kos buruh secara ketara. Mesin ambil-dan-letak boleh menempatkan beribu-ribu komponen setiap jam dengan ketepatan yang jauh melebihi keupayaan pemasangan manual. Automasi ini mengurangkan ralat manusia, meningkatkan kekonsistenan, dan membolehkan kitaran pengeluaran 24 jam yang meningkatkan ketumpatan pengeluaran secara mendalam.

Sifat boleh atur cara SMT peralatan membolehkan pertukaran pantas antara konfigurasi produk yang berbeza, menjadikannya ekonomikal untuk menghasilkan keluaran berkelantangan tinggi dan rendah. Fleksibiliti ini amat penting dalam pasaran hari ini di mana kitar hayat produk adalah pendek dan penyesuaian semakin penting. Keupayaan untuk memprogram semula mesin dengan cepat bagi produk yang berbeza mengurangkan masa persediaan dan meningkatkan keberkesanan keseluruhan peralatan.

Masa Pemasangan dan Kos Buruh Dikurangkan

Teknologi Pemasangan Permukaan secara ketara mengurangkan masa yang diperlukan untuk pemasangan PCB berbanding kaedah melalui-lubang. Penyingkiran proses pengeboran lubang, penyediaan kaki komponen, dan pematerian gelombang menyegerakkan keseluruhan aliran kerja pengeluaran. Komponen diletakkan dan dipateri secara serentak melalui proses reflow, mencipta satu lini pengeluaran yang lebih efisien dengan kurang titik campur tangan manual.

Pengurangan kos buruh adalah ketara apabila melaksanakan proses pemasangan permukaan, kerana lebih sedikit operator mahir diperlukan untuk mengendalikan peralatan automatik berbanding pemasangan lubang telus secara manual. Keperluan buruh sentuh yang berkurang ini diterjemahkan kepada kos pengeluaran per unit yang lebih rendah, margin keuntungan yang lebih baik, dan harga yang lebih kompetitif di pasaran. Kelebihan kos ini menjadi semakin signifikan apabila isi padu pengeluaran meningkat.

Ciri Prestasi Elektrik yang Dipertingkatkan

Integritas Isyarat yang Ditingkatkan

Komponen pemasangan permukaan menawarkan ciri prestasi elektrik yang unggul disebabkan oleh laluan sambungan yang lebih pendek serta berkurangnya induktans parasit dan kapasitans. Pemasangan komponen secara langsung ke permukaan papan menghapuskan percanggahan elektrik yang berlaku dengan kaki telus lubang, menghasilkan penghantaran isyarat yang lebih bersih dan mengurangkan gangguan elektromagnetik. Integriti isyarat yang dipertingkatkan ini adalah kritikal untuk aplikasi frekuensi tinggi dan litar analog yang sensitif.

Panjang terpimpin yang dikurangkan yang melekat dalam reka bentuk pemasangan permukaan mengurangkan kelewatan isyarat dan meningkatkan prestasi litar secara keseluruhan. Kelebihan ini menjadi semakin penting apabila frekuensi operasi terus meningkat merentasi semua aplikasi elektronik. Litar digital berkelajuan tinggi, aplikasi RF, dan sistem analog tepat semuanya mendapat manfaat daripada ciri-ciri elektrik unggul yang disediakan oleh pemasangan komponen permukaan.

Pengurusan haba yang lebih baik

Pemasangan komponen permukaan membolehkan pengurusan haba yang lebih baik melalui laluan pelesapan haba yang diperbaiki. Komponen yang dipasang terus ke permukaan papan boleh memindahkan haba dengan lebih berkesan kepada substrat PCB dan sebarang perolak haba atau sistem pengurusan haba yang dipasang. Keluasan kawasan sentuhan antara komponen pemasangan permukaan dan papan mencipta laluan konduksi haba yang lebih efisien berbanding kaedah pematerian melalui lubang.

Prestasi terma yang dipertingkatkan adalah penting terutamanya dalam aplikasi elektronik kuasa dan pengkomputeran berprestasi tinggi di mana suhu komponen secara langsung mempengaruhi kebolehpercayaan dan prestasi. Keupayaan untuk menguruskan haba dengan lebih berkesan membolehkan ketumpatan kuasa yang lebih tinggi dan peningkatan kebolehpercayaan sistem. Bahan antara muka terma moden dan rekabentuk papan berfungsi secara sinergi dengan teknologi pematri permukaan untuk mencipta penyelesaian pengurusan haba yang sangat berkesan.

Kefektifan Kos dan Kelebihan Ekonomi

Penjimatan Kos Bahan

Komponen pemasangan permukaan biasanya kosnya lebih rendah berbanding rakan sepadan lubang-lulus mereka disebabkan oleh keperluan pembungkusan yang dipermudah dan pengurangan penggunaan bahan. Penghapusan pendawaian panjang dan pembinaan komponen yang dipermudah mengurangkan kos bahan mentah dan kerumitan pembuatan. Penjimatan ini diluluskan kepada pengilang elektronik, menghasilkan penetapan harga produk akhir yang lebih kompetitif dan peningkatan margin keuntungan.

Kos pembuatan papan juga dikurangkan dengan teknologi pendakap permukaan memandangkan lebih sedikit lubang yang perlu ditala dan dilapik. Keperluan rekabentuk papan yang dipermudah mengurangkan kerumitan pengeluaran dan masa pemprosesan, menghasilkan kos papan per unit yang lebih rendah. Penjimatan ini menjadi semakin ketara dalam senario pengeluaran berjumlah tinggi di mana kos bahan mewakili sebahagian besar daripada jumlah perbelanjaan pengeluaran.

Kos Pengujian dan Kerja Semula Dikurangkan

Ketepatan dan konsistensi pemasangan automatik pendakap permukaan menghasilkan hasil lulus kali pertama yang lebih tinggi dan mengurangkan masa pengujian. Sistem pemeriksaan optik automatik boleh dengan cepat mengesahkan penempatan komponen dan kualiti sambungan solder, mengenal pasti kecacatan sebelum ia maju melalui proses pengeluaran. Keupayaan pengesanan awal ini mengurangkan kos kerja semula di peringkat seterusnya dan meningkatkan kecekapan pengeluaran secara keseluruhan.

Apabila kerja semula diperlukan, teknologi pemasangan permukaan selalunya membolehkan penggantian komponen dan pembaikan yang lebih mudah berbanding kaedah lubang tembus. Komponen boleh dikeluarkan dan diganti menggunakan proses pemanasan terkawal yang meminimumkan kerosakan kepada komponen sekitar dan bahan papan. Kebolehbaikan ini membantu mengekalkan kadar hasil yang tinggi dan mengurangkan kos sisa sepanjang proses pembuatan.

Penambahbaikan Kualiti dan Kebolehpercayaan

Kualiti Sambungan Solder yang Konsisten

Proses solder reflow yang digunakan dalam pemasangan komponen permukaan menghasilkan sambungan solder yang sangat konsisten dan boleh dipercayai. Profil suhu terkawal dan pemanasan seragam memastikan semua sambungan mencapai keadaan ikatan metalurgi yang betul secara serentak. Kekonsistenan ini menghapuskan kepelbagaian yang kerap dikaitkan dengan kaedah solder gelombang dan solder tangan yang digunakan dalam pemasangan lubang tembus.

Sifat penyelarasan diri tegangan permukaan semasa pematerian reflow membantu membetulkan ralat penempatan komponen yang kecil, seterusnya meningkatkan kualiti dan kebolehpercayaan sambungan. Komponen secara semula jadi menyelaraskan diri ke kedudukan optimum semasa proses pematerian, mengurangkan tumpuan tegasan dan meningkatkan kestabilan mekanikal. Keupayaan pembetulan sendiri ini menyumbang kepada hasil pengeluaran yang lebih tinggi dan produk akhir yang lebih boleh dipercayai.

Kestabilan Mekanikal Diperbaiki

Komponen pemasangan permukaan menunjukkan kestabilan mekanikal yang sangat baik disebabkan oleh profil rendah dan keterikan yang kukuh pada permukaan papan. Ketinggian komponen yang berkurang merendahkan pusat graviti dan mengurangkan tekanan mekanikal semasa pengendalian dan operasi. Kestabilan ini terutamanya penting dalam peranti mudah alih dan aplikasi yang mengalami getaran atau beban hentaman.

Corak tekanan teragih yang dihasilkan oleh kaedah pemasangan permukaan memberikan rintangan yang lebih baik terhadap kitaran haba dan hentakan mekanikal berbanding pemasangan melalui lubang. Sambungan solder berbilang mengagihkan beban mekanikal dengan lebih sekata, mengurangkan kepekatan tekanan yang boleh menyebabkan kegagalan komponen. Kestabilan mekanikal yang ditingkatkan ini membawa kepada jangka hayat produk yang lebih panjang dan kebolehpercayaan yang lebih tinggi dalam aplikasi yang mencabar.

Fleksibiliti Reka Bentuk dan Inovasi

Teknologi Komponen Lanjutan

Teknologi Pemasangan Permukaan membolehkan penggunaan teknologi komponen lanjutan yang mustahil dilaksanakan dengan kaedah melalui lubang. Komponen picagari halus sangat, tatasusunan bola grid, dan pekapan skala cip semuanya memerlukan teknik perakitan pemasangan permukaan. Jenis pekapan lanjutan ini menawarkan prestasi elektrik yang unggul, fungsi yang lebih tinggi, dan faktor bentuk yang lebih kecil yang mendorong inovasi merentas industri elektronik.

Ketersediaan komponen pemasangan permukaan khusus terus berkembang, memberikan jurutera pelbagai blok fungsi yang semakin meningkat untuk diaplikasikan dalam rekabentuk mereka. Komponen analog prestasi tinggi, pemproses digital canggih, dan pakej sensor khas semuanya tersedia dalam konfigurasi pemasangan permukaan yang membolehkan keupayaan produk baharu serta peningkatan ciri prestasi.

Pengoptimuman PCB Berbilang Lapisan

Pemasangan pemasangan permukaan berfungsi secara sinergi dengan rekabentuk PCB berbilang lapisan untuk memaksimumkan kefungsian dalam batasan ruang yang minima. Penyingkiran lubang-lubang tembusan mengekalkan lebih banyak lapisan penghantaran untuk jejak isyarat dan pengagihan kuasa, membolehkan skema interkoneksi yang lebih kompleks. Pengoptimuman ini adalah penting bagi rekabentuk digital berkelajuan tinggi di mana penghantaran rintangan terkawal dan pengagihan kuasa yang betul adalah penting untuk operasi yang berkesan.

Gabungan komponen pemasangan permukaan dan reka bentuk susunan PCB terkini membolehkan penciptaan sistem yang sangat bersepadu, yang mana sistem sedemikian akan memerlukan beberapa papan jika menggunakan kaedah melalui-lubang secara tradisional. Integrasi peringkat sistem ini mengurangkan kerumitan sambungan antara, meningkatkan kebolehpercayaan, serta membolehkan arkitek produk baharu yang sebelum ini sukar atau mustahil dilaksanakan.

Soalan Lazim

Apakah jenis produk yang paling mendapat manfaat daripada perakitan pemasangan permukaan?

Perakitan pemasangan permukaan memberi manfaat paling besar kepada produk yang memerlukan ketumpatan komponen tinggi, pengecilan saiz, atau pengeluaran jumlah besar. Elektronik pengguna seperti telefon pintar, tablet, dan komputer riba sangat bergantung kepada SMT untuk faktor bentuk mereka yang padat. Sistem kawalan industri, elektronik automotif, peranti perubatan, dan peralatan telekomunikasi juga mendapat manfaat besar daripada peningkatan kecekapan ruang dan kebolehpercayaan yang disediakan oleh teknologi pemasangan permukaan.

Bagaimanakah teknologi pemasangan permukaan memberi kesan kepada skala pengeluaran?

Teknologi Pemasangan Permukaan meningkatkan secara mendadak kebolehlipatan skala pengeluaran melalui proses pemasangan automatik yang boleh beroperasi secara berterusan dengan campur tangan manusia yang minima. Sifat peralatan SMT yang boleh diprogram membolehkan pengilang menukar dengan cepat antara produk yang berbeza, menjadikan pengeluaran isipadu tinggi dan rendah sama ada berdaya maju secara ekonomi. Fleksibiliti ini membolehkan pengilang bertindak balas dengan cepat terhadap permintaan pasaran dan mengurus portfolio produk yang pelbagai secara cekap.

Apakah kelebihan kualiti SMT berbanding pemasangan lubang tembus?

SMT menawarkan beberapa kelebihan kualiti termasuk sambungan solder yang lebih konsisten melalui proses reflow, tekanan mekanikal yang dikurangkan pada komponen, dan prestasi elektrik yang lebih baik disebabkan oleh laluan sambungan yang lebih pendek. Proses pemasangan automatik mengurangkan ralat manusia dan memberikan penempatan komponen yang boleh diulang dan tepat. Selain itu, profil yang lebih rendah pada komponen pemasangan permukaan memberikan kestabilan mekanikal yang lebih baik serta rintangan yang lebih tinggi terhadap getaran dan hentakan.

Bagaimanakah SMT menyumbang kepada kelestarian alam sekitar dalam pembuatan elektronik?

Teknologi Pemasangan Permukaan menyumbang kepada kelestarian alam sekitar melalui pengurangan penggunaan bahan, pakej komponen yang lebih kecil, dan proses pembuatan yang lebih cekap. Pengecilan saiz yang dipermudahkan oleh SMT mengurangkan kandungan bahan keseluruhan produk elektronik, manakala kecekapan tinggi perakitan automatik mengurangkan penggunaan tenaga bagi setiap unit yang dihasilkan. Selain itu, kebolehpercayaan yang lebih baik pada pemasangan SMT memanjangkan jangka hayat produk, mengurangkan sisa elektronik dan keperluan untuk penggantian yang kerap.

Jadual Kandungan

- Pemampatan Dipertingkatkan dan Ketumpatan Komponen

- Kecekapan dan Kelajuan Pembuatan yang Unggul

- Ciri Prestasi Elektrik yang Dipertingkatkan

- Kefektifan Kos dan Kelebihan Ekonomi

- Penambahbaikan Kualiti dan Kebolehpercayaan

- Fleksibiliti Reka Bentuk dan Inovasi

-

Soalan Lazim

- Apakah jenis produk yang paling mendapat manfaat daripada perakitan pemasangan permukaan?

- Bagaimanakah teknologi pemasangan permukaan memberi kesan kepada skala pengeluaran?

- Apakah kelebihan kualiti SMT berbanding pemasangan lubang tembus?

- Bagaimanakah SMT menyumbang kepada kelestarian alam sekitar dalam pembuatan elektronik?