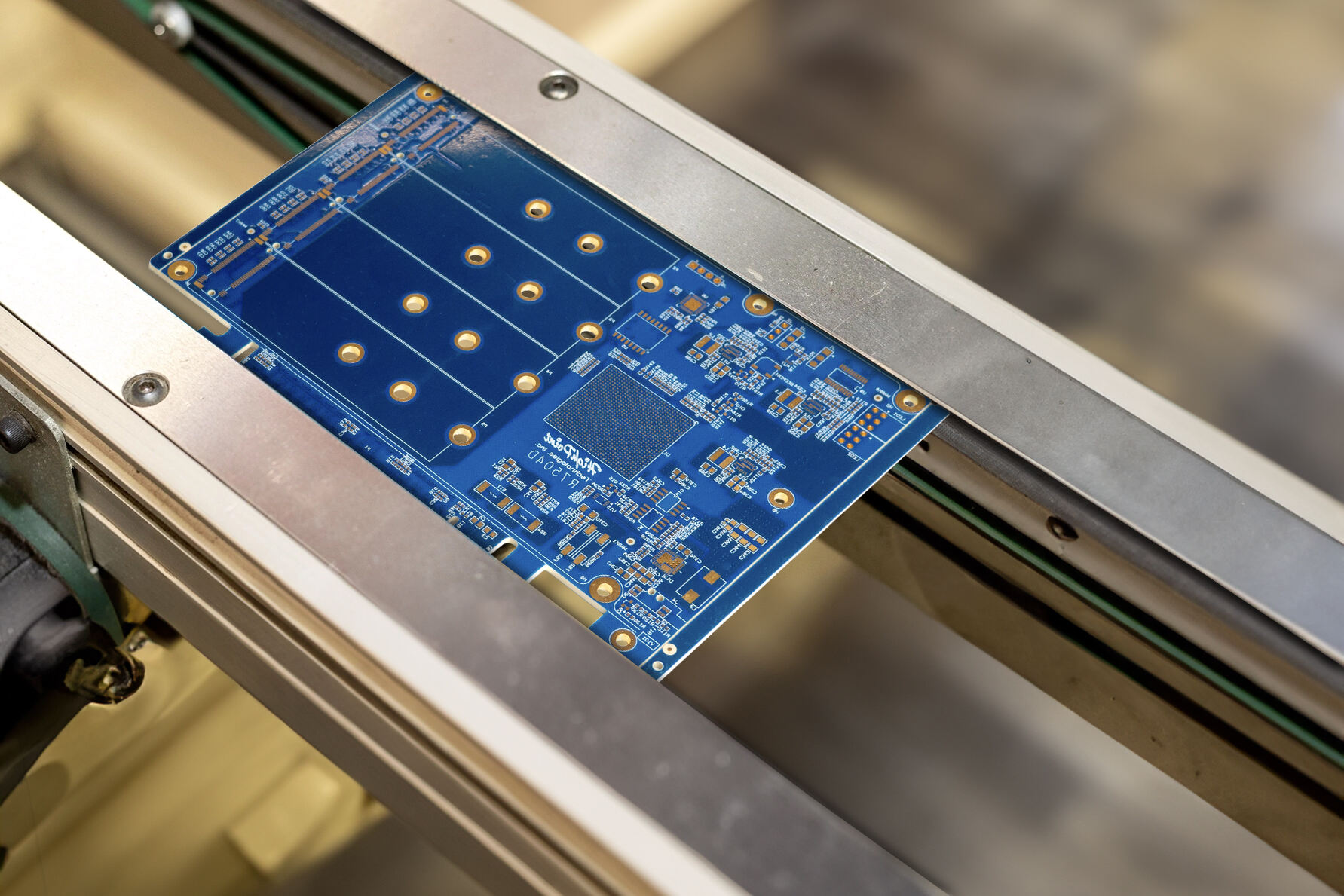

La tecnologia di montaggio in superficie ha rivoluzionato il settore della produzione elettronica, cambiando radicalmente il modo in cui i componenti vengono assemblati sulle schede a circuito stampato. Questo metodo avanzato di assemblaggio è diventato la spina dorsale della produzione moderna di dispositivi elettronici, offrendo una precisione e un'efficienza senza precedenti. L'evoluzione dalla tecnologia a inserzione a quella a montaggio superficiale rappresenta uno dei progressi tecnologici più significativi nella storia della produzione elettronica. Comprendere appieno i vantaggi di questa tecnologia è fondamentale per produttori, ingegneri e aziende che mirano a risultati produttivi ottimali.

Miniaturizzazione avanzata e densità dei componenti

Possibilità di Design Compatto

La tecnologia Surface Mount consente ai produttori di ottenere una notevole miniaturizzazione nei dispositivi elettronici montando direttamente i componenti sulla superficie della scheda. Questo approccio elimina la necessità che i terminali dei componenti passino attraverso fori praticati, permettendo l'uso di pacchetti molto più piccoli. La riduzione delle dimensioni dei componenti si traduce direttamente in prodotti finali più compatti, soddisfacendo così le richieste dei consumatori per dispositivi elettronici portatili e leggeri. Smartphone moderni, tablet e dispositivi indossabili non sarebbero possibili senza le capacità di miniaturizzazione offerte dalla SMT.

Il guadagno in efficienza di spazio ottenuto tramite il montaggio superficiale è particolarmente evidente nelle applicazioni ad alta densità, dove ogni millimetro conta. I componenti possono essere posizionati più vicini senza interferire tra loro, massimizzando la capacità funzionale di ogni pollice quadrato di spazio della scheda. Questo vantaggio in termini di densità diventa sempre più importante man mano che i dispositivi elettronici integrano sempre più funzionalità mantenendo o riducendo l'ingombro fisico.

Numero maggiore di componenti per scheda

Il montaggio superficiale consente un numero significativamente più elevato di componenti su entrambi i lati di una scheda a circuito stampato rispetto ai tradizionali metodi through-hole. Questa capacità di posizionamento su entrambi i lati raddoppia efficacemente lo spazio disponibile per il posizionamento dei componenti. La possibilità di popolare entrambi i lati della scheda con componenti permette di realizzare circuiti complessi in fattori di forma molto più piccoli rispetto al passato.

L'aumentata densità dei componenti consente anche progetti di circuiti più sofisticati all'interno degli stessi vincoli fisici. Gli ingegneri possono integrare funzionalità aggiuntive, caratteristiche di prestazioni migliorate e funzionalità avanzate senza aumentare le dimensioni della scheda. Questa capacità è particolarmente preziosa in applicazioni dove i vincoli di spazio sono critici, come ad esempio gli impianti medici, l'elettronica automobilistica e i dispositivi mobili per il consumatore.

Elevata efficienza e velocità di produzione

Processi di assemblaggio automatizzati

Il processo di montaggio superficiale è particolarmente adatto alla produzione automatizzata, riducendo significativamente i tempi di produzione e i costi di manodopera. Le macchine pick-and-place possono posizionare con precisione migliaia di componenti all'ora con un'accuratezza molto superiore a quella ottenibile con l'assemblaggio manuale. Questa automazione riduce gli errori umani, aumenta la coerenza e permette cicli produttivi 24 ore su 24, migliorando notevolmente la produttività complessiva.

La natura programmabile dei SMT l'attrezzatura permette rapidi cambiamenti tra diverse configurazioni di prodotto, rendendo economico produrre sia lotti ad alto volume che a basso volume. Questa flessibilità è fondamentale nel mercato attuale, in cui i cicli di vita dei prodotti sono brevi e la personalizzazione è sempre più importante. La possibilità di riprogrammare rapidamente le macchine per prodotti diversi riduce i tempi di allestimento e aumenta l'efficacia complessiva delle apparecchiature.

Tempo di assemblaggio ridotto e costi del lavoro

La tecnologia Surface Mount riduce significativamente il tempo necessario per l'assemblaggio dei circuiti stampati rispetto ai metodi through-hole. L'eliminazione delle operazioni di perforazione, preparazione dei terminali dei componenti e saldatura a onda semplifica l'intero flusso produttivo. I componenti vengono posizionati e saldati contemporaneamente mediante processi di rifusione, creando una linea di produzione più efficiente con minori interventi manuali.

Le riduzioni dei costi di manodopera sono significative quando si implementano processi di montaggio superficiale, poiché sono necessari meno operatori specializzati per gestire l'attrezzatura automatizzata rispetto al montaggio manuale a inserzione. La riduzione dei requisiti di manodopera diretta si traduce in minori costi di produzione per unità, margini di profitto migliorati e prezzi più competitivi sul mercato. Questi vantaggi di costo diventano sempre più rilevanti all'aumentare dei volumi di produzione.

Miglioramento delle caratteristiche di prestazione elettrica

Integrità del segnale migliorata

I componenti a montaggio superficiale offrono caratteristiche di prestazione elettrica superiori grazie a percorsi di connessione più brevi e a una minore induttanza e capacità parassita. Il montaggio diretto dei componenti sulle superfici della scheda elimina le discontinuità elettriche causate dai terminali a inserzione, consentendo una trasmissione del segnale più pulita e una riduzione dell'interferenza elettromagnetica. Questa maggiore integrità del segnale è fondamentale per applicazioni ad alta frequenza e circuiti analogici sensibili.

Le lunghezze ridotte dei terminali tipiche della tecnologia di montaggio superficiale riducono i ritardi del segnale e migliorano le prestazioni complessive del circuito. Questo vantaggio diventa sempre più importante all'aumentare delle frequenze operative in tutte le applicazioni elettroniche. I circuiti digitali ad alta velocità, le applicazioni RF e i sistemi analogici di precisione traggono beneficio dalle superiori caratteristiche elettriche offerte dall'assemblaggio SMT.

Migliore gestione termica

L'assemblaggio SMT consente una migliore gestione termica grazie a percorsi di dissipazione del calore più efficienti. I componenti montati direttamente sulla superficie della scheda possono trasferire il calore in modo più efficace verso il substrato della PCB e verso qualsiasi dissipatore o sistema di gestione termica collegato. La maggiore area di contatto tra i componenti SMT e la scheda crea percorsi di conduzione termica più efficienti rispetto ai metodi di montaggio in foro passante.

Prestazioni termiche migliorate sono particolarmente importanti nelle applicazioni di elettronica di potenza e informatica ad alte prestazioni, in cui la temperatura dei componenti influisce direttamente sull'affidabilità e sulle prestazioni. La capacità di gestire in modo più efficace il calore consente densità di potenza più elevate e un'affidabilità del sistema migliorata. I moderni materiali interfaccia termici e le progettazioni dei circuiti stampati lavorano in sinergia con la tecnologia di montaggio superficiale per creare soluzioni di gestione termica altamente efficaci.

Efficienza economica e vantaggi economici

Risparmio sui costi dei materiali

I componenti a montaggio superficiale hanno generalmente un costo inferiore rispetto ai corrispettivi con fori passanti, grazie a requisiti di imballaggio semplificati e a un minor utilizzo di materiali. L'eliminazione dei terminali lunghi e una costruzione del componente più semplice riducono i costi delle materie prime e la complessità produttiva. Questi risparmi vengono trasferiti ai produttori di elettronica, consentendo prezzi finali più competitivi e margini di profitto migliori.

I costi di produzione delle schede sono inoltre ridotti con la tecnologia a montaggio superficiale poiché è necessario forare e metallizzare un numero minore di fori. La semplificazione dei requisiti di progettazione della scheda riduce la complessità produttiva e i tempi di lavorazione, portando a costi unitari inferiori per scheda. Questi risparmi diventano crescentemente significativi in scenari di produzione ad alto volume, dove i costi dei materiali rappresentano una quota sostanziale dei costi totali di produzione.

Costi ridotti di test e riparazione

La precisione e coerenza del montaggio automatizzato a superficie determina rese maggiori al primo passaggio e riduce i tempi di test. I sistemi automatici di ispezione ottica possono verificare rapidamente il posizionamento dei componenti e la qualità dei giunti saldati, identificando difetti prima che progrediscano nel processo produttivo. Questa capacità di rilevamento precoce riduce i costi di riparazione successivi e migliora l'efficienza produttiva complessiva.

Quando è necessario un intervento di riparazione, la tecnologia a montaggio superficiale spesso consente una sostituzione e riparazione dei componenti più agevole rispetto ai metodi a inserzione. I componenti possono essere rimossi e sostituiti utilizzando processi di riscaldamento controllati che minimizzano i danni ai componenti circostanti e ai materiali della scheda. Questa riparabilità contribuisce a mantenere elevati tassi di resa e riduce i costi di scarto durante il processo produttivo.

Miglioramenti nella qualità e nell'affidabilità

Qualità costante dei giunti saldati

I processi di saldatura in forno utilizzati nell'assemblaggio a montaggio superficiale producono giunti saldati altamente consistenti e affidabili. I profili di temperatura controllati e il riscaldamento uniforme garantiscono che tutti i giunti raggiungano contemporaneamente le corrette condizioni di legame metallurgico. Questa coerenza elimina le variabilità spesso associate ai metodi di saldatura a onda e saldatura manuale impiegati nell'assemblaggio a inserzione.

Le proprietà autorilevanti della tensione superficiale durante la saldatura in ricalorizzazione aiutano a correggere piccoli errori di posizionamento dei componenti, migliorando ulteriormente la qualità e l'affidabilità del giunto. I componenti si allineano naturalmente nelle posizioni ottimali durante il processo di saldatura, riducendo le concentrazioni di stress e migliorando la stabilità meccanica. Questa capacità autocorrettiva contribuisce a rendimenti più elevati e prodotti finali più affidabili.

Stabilità Meccanica Potenziata

I componenti surface mount presentano un'elevata stabilità meccanica grazie al loro basso profilo e al fissaggio sicuro sulle superfici delle schede. L'altezza ridotta dei componenti abbassa il baricentro e diminuisce lo stress meccanico durante la manipolazione e il funzionamento. Questa stabilità è particolarmente importante nei dispositivi portatili e nelle applicazioni soggette a vibrazioni o carichi d'urto.

Gli schemi di distribuzione delle sollecitazioni creati dai metodi di fissaggio a montaggio superficiale offrono una migliore resistenza ai cicli termici e agli urti meccanici rispetto al montaggio in foro passante. I multipli giunti saldati distribuiscono i carichi meccanici in modo più uniforme, riducendo le concentrazioni di tensione che potrebbero portare alla rottura del componente. Questa maggiore stabilità meccanica si traduce in una vita utile più lunga e in un'affidabilità superiore in applicazioni gravose.

Flessibilità di design e innovazione

Tecnologie Componentistiche Avanzate

La tecnologia a montaggio superficiale permette l'uso di tecnologie componentistiche avanzate che sarebbero impossibili da implementare con metodi a inserzione in foro. Componenti con passo estremamente fine, array di palline saldanti (ball grid array) e pacchetti di dimensioni pari a quelle del chip richiedono tutte tecniche di assemblaggio a montaggio superficiale. Questi tipi avanzati di contenitori offrono prestazioni elettriche superiori, funzionalità più elevate e fattori di forma più ridotti, elementi che guidano l'innovazione in tutto il settore dell'elettronica.

La disponibilità di componenti specializzati per montaggio superficiale continua ad ampliarsi, offrendo agli ingegneri una gamma sempre più vasta di blocchi funzionali da integrare nei loro progetti. Componenti analogici ad alte prestazioni, processori digitali sofisticati e pacchetti sensori specializzati sono tutti disponibili in configurazioni per montaggio superficiale che abilitano nuove funzionalità del prodotto e migliori caratteristiche di prestazione.

Ottimizzazione PCB Multistrato

L'assemblaggio per montaggio superficiale opera sinergicamente con progetti PCB multistrato per massimizzare la funzionalità all'interno di vincoli spaziali minimi. L'eliminazione dei fori passanti preserva ulteriori strati di routing per tracce di segnale e distribuzione dell'alimentazione, consentendo schemi di interconnessione più complessi. Questa ottimizzazione è fondamentale per progetti digitali ad alta velocità in cui il routing ad impedenza controllata e una corretta distribuzione dell'alimentazione sono essenziali per un funzionamento corretto.

La combinazione di componenti surface mount e design avanzati di stratificazione delle PCB permette la creazione di sistemi altamente integrati che richiederebbero più schede utilizzando metodi tradizionali through-hole. Questa integrazione a livello di sistema riduce la complessità delle interconnessioni, migliora l'affidabilità e consente nuove architetture prodotto precedentemente impraticabili o impossibili da realizzare.

Domande Frequenti

Quali tipi di prodotti traggono maggior vantaggio dall'assemblaggio surface mount?

L'assemblaggio surface mount offre i maggiori benefici per prodotti che richiedono alta densità di componenti, miniaturizzazione o produzione in grande volume. L'elettronica di consumo come smartphone, tablet e laptop fa ampio affidamento sulla SMT per i suoi fattori di forma compatti. Anche i sistemi di controllo industriale, l'elettronica automobilistica, i dispositivi medici e le apparecchiature per telecomunicazioni traggono notevole vantaggio dall'efficienza spaziale e dai miglioramenti dell'affidabilità offerti dalla tecnologia surface mount.

In che modo la tecnologia surface mount influisce sulla scalabilità della produzione?

La tecnologia Surface Mount migliora drasticamente la scalabilità della produzione attraverso processi di assemblaggio automatizzati che possono funzionare in modo continuo con intervento umano minimo. La natura programmabile delle attrezzature SMT consente ai produttori di passare rapidamente da un prodotto all'altro, rendendo economicamente vantaggiosi sia la produzione ad alto volume che quella a basso volume. Questa flessibilità permette ai produttori di rispondere rapidamente alle richieste del mercato e gestire in modo efficiente portafogli prodotti diversificati.

Quali sono i vantaggi qualitativi della tecnologia SMT rispetto all'assemblaggio through-hole?

La tecnologia SMT offre diversi vantaggi qualitativi, tra cui giunzioni saldate più uniformi grazie ai processi di rifusione, riduzione dello stress meccanico sui componenti e migliori prestazioni elettriche dovute a percorsi di collegamento più brevi. Il processo di assemblaggio automatizzato riduce gli errori umani e garantisce un posizionamento dei componenti preciso e ripetibile. Inoltre, l'altezza ridotta dei componenti surface mount assicura una maggiore stabilità meccanica e una migliore resistenza a vibrazioni e urti.

In che modo la tecnologia SMT contribuisce alla sostenibilità ambientale nella produzione di elettronica?

La tecnologia a montaggio superficiale contribuisce alla sostenibilità ambientale riducendo l'uso di materiali, impiegando pacchetti componentistici più piccoli e processi produttivi più efficienti. La miniaturizzazione resa possibile dalla SMT riduce il contenuto complessivo di materiali nei prodotti elettronici, mentre l'elevata efficienza dell'assemblaggio automatizzato diminuisce il consumo energetico per unità prodotta. Inoltre, l'affidabilità superiore degli assemblaggi SMT prolunga la vita utile del prodotto, riducendo i rifiuti elettronici e la necessità di sostituzioni frequenti.

Indice

- Miniaturizzazione avanzata e densità dei componenti

- Elevata efficienza e velocità di produzione

- Miglioramento delle caratteristiche di prestazione elettrica

- Efficienza economica e vantaggi economici

- Miglioramenti nella qualità e nell'affidabilità

- Flessibilità di design e innovazione

-

Domande Frequenti

- Quali tipi di prodotti traggono maggior vantaggio dall'assemblaggio surface mount?

- In che modo la tecnologia surface mount influisce sulla scalabilità della produzione?

- Quali sono i vantaggi qualitativi della tecnologia SMT rispetto all'assemblaggio through-hole?

- In che modo la tecnologia SMT contribuisce alla sostenibilità ambientale nella produzione di elettronica?