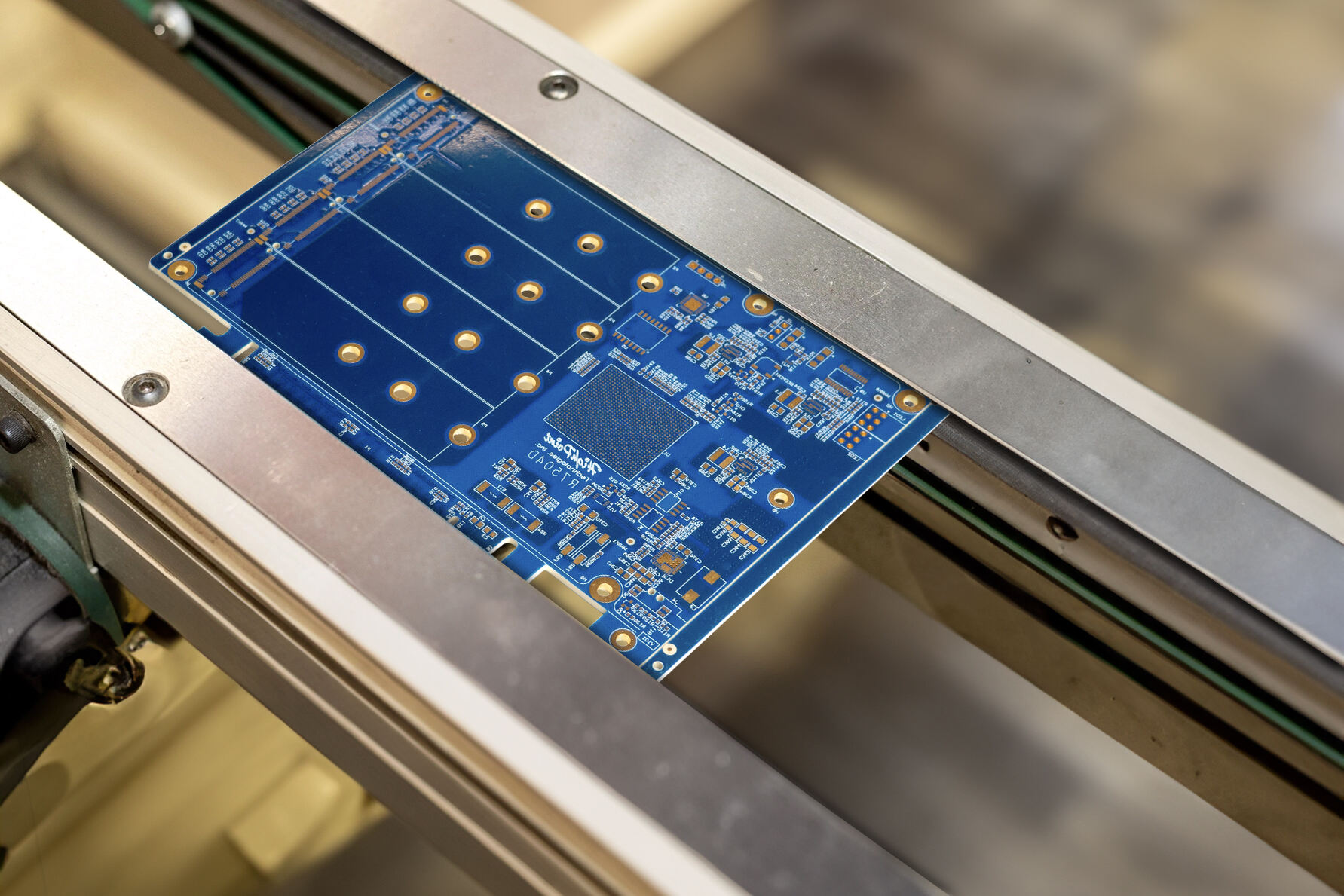

Surface Mount Technology heeft de elektronicaproductie-industrie gereset, waardoor fundamentele veranderingen zijn opgetreden in de manier waarop componenten op printplaten worden gemonteerd. Deze geavanceerde assemblagemethode is uitgegroeid tot de ruggengraat van moderne productie van elektronische apparaten en biedt ongekende precisie en efficiëntie. De evolutie van through-hole-technologie naar surface mount-processen vormt een van de belangrijkste technologische doorbraken in de geschiedenis van de elektronicaproductie. Het begrijpen van de uitgebreide voordelen van deze technologie is cruciaal voor fabrikanten, ingenieurs en bedrijven die optimale productieresultaten nastreven.

Verbeterde miniaturisering en componentdichtheid

Compacte Ontwerpmogelijkheden

Surface Mount Technology stelt fabrikanten in staat om opmerkelijke miniaturisering te bereiken in elektronische apparaten door componenten direct op het oppervlak van de printplaat te monteren. Deze aanpak elimineert de noodzaak voor componentenleidingen om door geboorde gaten te gaan, waardoor veel kleinere componentverpakkingen mogelijk zijn. De vermindering in componentgrootte leidt rechtstreeks tot compactere eindproducten, wat voldoet aan de consumentenvraag naar draagbare en lichte elektronische apparaten. Moderne smartphones, tablets en draagbare technologie zouden onmogelijk zijn zonder de miniaturiseringsmogelijkheden die SMT biedt.

De ruimte-efficiëntie die wordt verkregen door oppervlaktemontage is bijzonder duidelijk in toepassingen met hoge dichtheid, waar elke millimeter telt. Componenten kunnen dichter op elkaar worden geplaatst zonder elkaar te storen, waardoor de functionele capaciteit van elke vierkante inch printoppervlak maximaal wordt benut. Dit voordeel in dichtheid wordt steeds belangrijker naarmate elektronische apparaten meer functies integreren terwijl hun fysieke afmetingen gelijk blijven of zelfs afnemen.

Verhoogd aantal componenten per printplaat

Oppervlaktemontage maakt een aanzienlijk hoger aantal componenten mogelijk aan beide zijden van een printplaat in vergelijking met traditionele through-hole-methoden. Deze mogelijkheid tot plaatsing aan beide zijden verdubbelt effectief de beschikbare ruimte voor componenten. Doordat beide zijden van een printplaat met componenten kunnen worden bezet, kunnen complexe schakelingen worden gerealiseerd in veel kleinere vormfactoren dan voorheen mogelijk was.

De hogere componentdichtheid stelt engineers ook in staat om geavanceerdere circuits te ontwerpen binnen dezelfde fysieke beperkingen. Ze kunnen extra functionaliteit, betere prestatiekenmerken en verbeterde functies integreren zonder de grootte van de printplaat te vergroten. Deze mogelijkheid is bijzonder waardevol in toepassingen waar ruimtebeperkingen kritiek zijn, zoals medische implanteerbare apparaten, auto-elektronica en mobiele consumentenapparaten.

Superieure productie-efficiëntie en snelheid

Geautomatiseerde assemblageprocessen

Het oppervlaktemontageproces is uitermate geschikt voor geautomatiseerde productie, waardoor de productietijd en arbeidskosten aanzienlijk worden verlaagd. Plaatsmachines kunnen duizenden componenten per uur met grote precisie positioneren, veel nauwkeuriger dan handmatige montage ooit kan bereiken. Deze automatisering vermindert menselijke fouten, verhoogt de consistentie en maakt 24-uurs productiecyclus mogelijk, wat de productiecapaciteit sterk verbetert.

Het programmeerbare karakter van SMT apparatuur zorgt voor snelle overstappen tussen verschillende productconfiguraties, waardoor het economisch is om zowel grote als kleine oplagen te produceren. Deze flexibiliteit is cruciaal in de huidige markt waarin productlevenscycli kort zijn en personalisatie steeds belangrijker wordt. De mogelijkheid om machines snel opnieuw te programmeren voor verschillende producten vermindert de insteltijd en verhoogt de algehele effectiviteit van de apparatuur.

Verminderde montage- en arbeidskosten

Surface Mount Technology vermindert aanzienlijk de tijd die nodig is voor PCB-assembly in vergelijking met through-hole-methoden. Het weglaten van gatboring, voorbereiding van componentaansluitingen en soldeerverfahren zoals golflooden stroomlijnt het gehele productieproces. Componenten worden tegelijkertijd geplaatst en gesoldeerd via reflow-processen, wat leidt tot een efficiëntere productielijn met minder handmatige interventiepunten.

Arbeidskostenverminderingen zijn aanzienlijk bij het implementeren van surface mount-processen, omdat er minder gespecialiseerde bediendes nodig zijn om geautomatiseerde apparatuur te beheren in vergelijking met handmatige through-hole-assemblage. De gereduceerde arbeidsbehoeften leiden tot lagere productiekosten per eenheid, betere winstmarges en concurrerendere prijzen op de markt. Deze kostenvoordelen worden steeds belangrijker naarmate de productieomvang toeneemt.

Verbeterde elektrische prestatiekenmerken

Verbeterde Signaalintegriteit

Surface mount-componenten bieden superieure elektrische prestatiekenmerken door kortere verbindingspaden en verminderde paracitische inductantie en capaciteit. Het direct monteren van componenten op de printplaatoppervlakken elimineert de elektrische discontinuïteiten die optreden bij through-hole-aansluitdraden, wat resulteert in schonere signaaloverdracht en minder elektromagnetische interferentie. Deze verbeterde signaalkwaliteit is cruciaal voor hoogfrequente toepassingen en gevoelige analoge schakelingen.

De kortere aderlengtes die inherent zijn aan surface mount-ontwerp minimaliseren signaalvertragingen en verbeteren de algehele circuitprestaties. Dit voordeel wordt steeds belangrijker naarmate de werkfrequenties blijven stijgen in alle elektronische toepassingen. Hoge-snelheids digitale circuits, RF-toepassingen en precisie analoge systemen profiteren allemaal van de superieure elektrische eigenschappen die surface mount-assemblage biedt.

Een beter thermisch beheer

Surface mount-assemblage zorgt voor beter thermisch beheer door verbeterde warmteafvoerpaden. Componenten die direct op het oppervlak van de printplaat zijn gemonteerd, kunnen warmte effectiever afvoeren naar het PCB-substraat en eventuele aangesloten koellichamen of thermische beheerssystemen. Het grotere contactoppervlak tussen surface mount-componenten en de printplaat creëert efficiëntere paden voor warmtegeleiding in vergelijking met through-hole-montagemethoden.

Verbeterde thermische prestaties zijn bijzonder belangrijk in toepassingen van vermogenelektronica en high-performance computing, waarbij de temperatuur van componenten direct invloed heeft op betrouwbaarheid en prestaties. De mogelijkheid om warmte effectiever te beheren, zorgt voor hogere vermogensdichtheden en verbeterde systeembetrouwbaarheid. Moderne thermische interfacematerialen en printplaatontwerpen werken synergetisch samen met oppervlaktemontagetechnologie om zeer effectieve oplossingen voor thermisch management te creëren.

Kosteneffectiviteit en economische voordelen

Materiaalkostbesparingen

Surface-mountcomponenten zijn doorgaans goedkoper dan hun door-geboorde tegenhangers vanwege vereenvoudigde verpakkingsvereisten en minder materiaalgebruik. Het weglaten van lange aansluitdraden en een vereenvoudigde componentconstructie verlaagt de kosten van grondstoffen en de productiecomplexiteit. Deze besparingen worden doorgegeven aan elektronicafabrikanten, wat leidt tot concurrerendere prijzen voor eindproducten en betere winstmarges.

De productiekosten voor printplaten worden ook verlaagd met oppervlaktemontagetechnologie, omdat er minder gaten moeten worden geboord en bekleed. De vereenvoudigde ontwerpeisen voor de printplaat verlagen de productiecomplexiteit en de bewerktijd, wat resulteert in lagere kosten per eenheid. Deze besparingen worden steeds significanter bij productie in grote oplagen, waarbij materiaalkosten een aanzienlijk deel uitmaken van de totale productiekosten.

Verlaagde test- en herwerkingskosten

De precisie en consistentie van geautomatiseerde oppervlaktemontage leiden tot hogere eerste-doorgang-rendementen en kortere testtijden. Geautomatiseerde optische inspectiesystemen kunnen snel de componentplaatsing en de kwaliteit van soldeerverbindingen verifiëren, en defecten al vroegtijdig detecteren voordat ze verder in het productieproces terechtkomen. Deze vroege detectiemogelijkheid vermindert de kosten voor naverwerking en verbetert de algehele productie-efficiëntie.

Wanneer herwerking noodzakelijk is, stelt de oppervlakte montage technologie vaak eenvoudigere vervanging en reparatie van componenten mogelijk in vergelijking met door-contact methode. Componenten kunnen worden verwijderd en vervangen met gecontroleerde verwarmingsprocessen die schade aan omliggende componenten en plaatmateriaal tot een minimum beperken. Deze reparabiliteit helpt hoge opbrengstpercentages te behouden en vermindert afvalkosten gedurende het productieproces.

Kwaliteits- en betrouwbaarheidsverbeteringen

Consistente kwaliteit van soldeerverbindingen

De reflowsoldeerprocessen die worden gebruikt bij oppervlaktegeplaatste assemblage zorgen voor zeer consistente en betrouwbare soldeerverbindingen. De gecontroleerde temperatuurprofielen en uniforme verwarming zorgen ervoor dat alle verbindingen tegelijkertijd de juiste metallurgische bindomstandigheden bereiken. Deze consistentie elimineert de variabiliteit die vaak gepaard gaat met golfsoldeer- en handsoldeermethoden die worden gebruikt bij door-contact assemblage.

De zelfuitlijnende eigenschappen van oppervlaktespanning tijdens het reflow-solderen helpen bij het corrigeren van kleine plaatsingsfouten van componenten, waardoor de kwaliteit en betrouwbaarheid van de verbindingen verder worden verbeterd. Componenten richten zich tijdens het solderproces vanzelf uit naar optimale posities, wat spanningsconcentraties vermindert en de mechanische stabiliteit verbetert. Deze zelfcorrectiemogelijkheid draagt bij aan hogere opbrengsten en betrouwbaardere eindproducten.

Verbeterde mechanische stabiliteit

Oppervlaktegemonteerde componenten vertonen uitstekende mechanische stabiliteit door hun lage bouwhoogte en stevige bevestiging aan het printoppervlak. De geringere componenthoogte verlaagt het zwaartepunt en vermindert mechanische spanning tijdens hantering en gebruik. Deze stabiliteit is met name belangrijk in draagbare apparaten en toepassingen die onderhevig zijn aan trillingen of stootbelasting.

De verspreide spanningspatronen die worden gecreëerd door oppervlakte montage bevestigingsmethoden, zorgen voor een betere weerstand tegen thermische wisselingen en mechanische schokken in vergelijking met doorscholingmontage. Meerdere soldeerverbindingen verdelen mechanische belastingen gelijkmatiger, waardoor spanningsconcentraties worden verminderd die tot componentuitval kunnen leiden. Deze verbeterde mechanische stabiliteit resulteert in een langere levensduur van het product en hogere betrouwbaarheid in veeleisende toepassingen.

Ontwerpflexibiliteit en innovatie

Geavanceerde Componenttechnologieën

Oppervlakte montage technologie maakt het gebruik van geavanceerde componenttechnologieën mogelijk die onhaalbaar zouden zijn met doorscholingmethoden. Ultra-fijne pitch-componenten, ball grid arrays en chip-schaalverpakkingen vereisen allemaal oppervlakte montage assemblagetechnieken. Deze geavanceerde verpakkingsvormen bieden superieure elektrische prestaties, hogere functionaliteit en kleinere afmetingen die innovatie stimuleren binnen de elektronica-industrie.

De beschikbaarheid van gespecialiseerde oppervlaktegemonteerde componenten blijft toenemen, waardoor ingenieurs over een steeds groter aanbod functionele blokken beschikken om in hun ontwerpen te integreren. Hoogwaardige analoge componenten, geavanceerde digitale processoren en gespecialiseerde sensoren zijn allemaal verkrijgbaar in oppervlaktegemonteerde uitvoeringen die nieuwe productmogelijkheden en verbeterde prestatiekenmerken mogelijk maken.

Optimalisatie van multilaag PCB's

Oppervlaktegemonteerde assemblage werkt synergetisch samen met multilaag PCB-ontwerpen om de functionaliteit binnen minimale ruimtebeperkingen te maximaliseren. De eliminatie van doorcontactgaten behoudt meer routelagen voor signaalbanen en vermogensverdeling, waardoor complexere interconnectieschema's mogelijk worden. Deze optimalisatie is cruciaal voor hoogfrequente digitale ontwerpen waarbij gerouteerde impedantiecontrole en correcte vermogensverdeling essentieel zijn voor goed functioneren.

De combinatie van surface mount-componenten en geavanceerde PCB-stackup-ontwerpen maakt het mogelijk hooggeïntegreerde systemen te creëren die met traditionele through-hole-methoden meerdere printplaten zouden vereisen. Deze systeemniveau-integratie vermindert de complexiteit van verbindingen, verbetert de betrouwbaarheid en stelt nieuwe productarchitecturen in staat die eerder onpraktisch of onmogelijk waren om te realiseren.

Veelgestelde vragen

Welke soorten producten profiteren het meest van surface mount-assemblage?

Surface mount-assemblage biedt de grootste voordelen voor producten die een hoge componentdichtheid, miniaturisering of massaproductie vereisen. Consumentenelektronica zoals smartphones, tablets en laptops is sterk afhankelijk van SMT vanwege hun compacte vormfactoren. Industriële regelsystemen, auto-elektronica, medische apparatuur en telecommunicatieapparatuur profiteren eveneens sterk van de ruimte-efficiëntie en betrouwbaarheidsverbeteringen die surface mount-technologie biedt.

Hoe beïnvloedt surface mount-technologie de schaalbaarheid van productie?

Surface Mount Technology verbetert de productieschaalbaarheid drastisch door geautomatiseerde assemblageprocessen die continu kunnen opereren met minimale menselijke tussenkomst. De programmeerbare aard van SMT-apparatuur stelt fabrikanten in staat om snel over te schakelen tussen verschillende producten, waardoor zowel productie in grote als kleine oplagen economisch levensvatbaar is. Deze flexibiliteit stelt fabrikanten in staat om snel te reageren op marktvragen en diverse productportefeuilles efficiënt te beheren.

Wat zijn de kwaliteitsvoordelen van SMT ten opzichte van through-hole-assemblage?

SMT biedt diverse kwaliteitsvoordelen, waaronder consistantere soldeerverbindingen via refluxprocessen, verminderde mechanische belasting op componenten en betere elektrische prestaties door kortere verbindingspaden. Het geautomatiseerde assemblageproces vermindert menselijke fouten en zorgt voor herhaalbare, nauwkeurige plaatsing van componenten. Daarnaast zorgen de lagere profielen van surface mount-componenten voor betere mechanische stabiliteit en weerstand tegen trillingen en schokken.

Hoe draagt SMT bij aan milieuduurzaamheid in de elektronicaproductie?

Surface Mount Technology draagt bij aan milieuduurzaamheid door een geringer materiaalgebruik, kleinere componentverpakkingen en efficiëntere productieprocessen. De miniaturisering die door SMT mogelijk wordt, vermindert het totale materiaalgehalte van elektronische producten, terwijl de hogere efficiëntie van geautomatiseerde assemblage het energieverbruik per geproduceerde eenheid verlaagt. Daarnaast verlengt de betere betrouwbaarheid van SMT-assemblages de levensduur van producten, waardoor elektronisch afval en de noodzaak van frequente vervangingen worden verminderd.

Inhoudsopgave

- Verbeterde miniaturisering en componentdichtheid

- Superieure productie-efficiëntie en snelheid

- Verbeterde elektrische prestatiekenmerken

- Kosteneffectiviteit en economische voordelen

- Kwaliteits- en betrouwbaarheidsverbeteringen

- Ontwerpflexibiliteit en innovatie

-

Veelgestelde vragen

- Welke soorten producten profiteren het meest van surface mount-assemblage?

- Hoe beïnvloedt surface mount-technologie de schaalbaarheid van productie?

- Wat zijn de kwaliteitsvoordelen van SMT ten opzichte van through-hole-assemblage?

- Hoe draagt SMT bij aan milieuduurzaamheid in de elektronicaproductie?