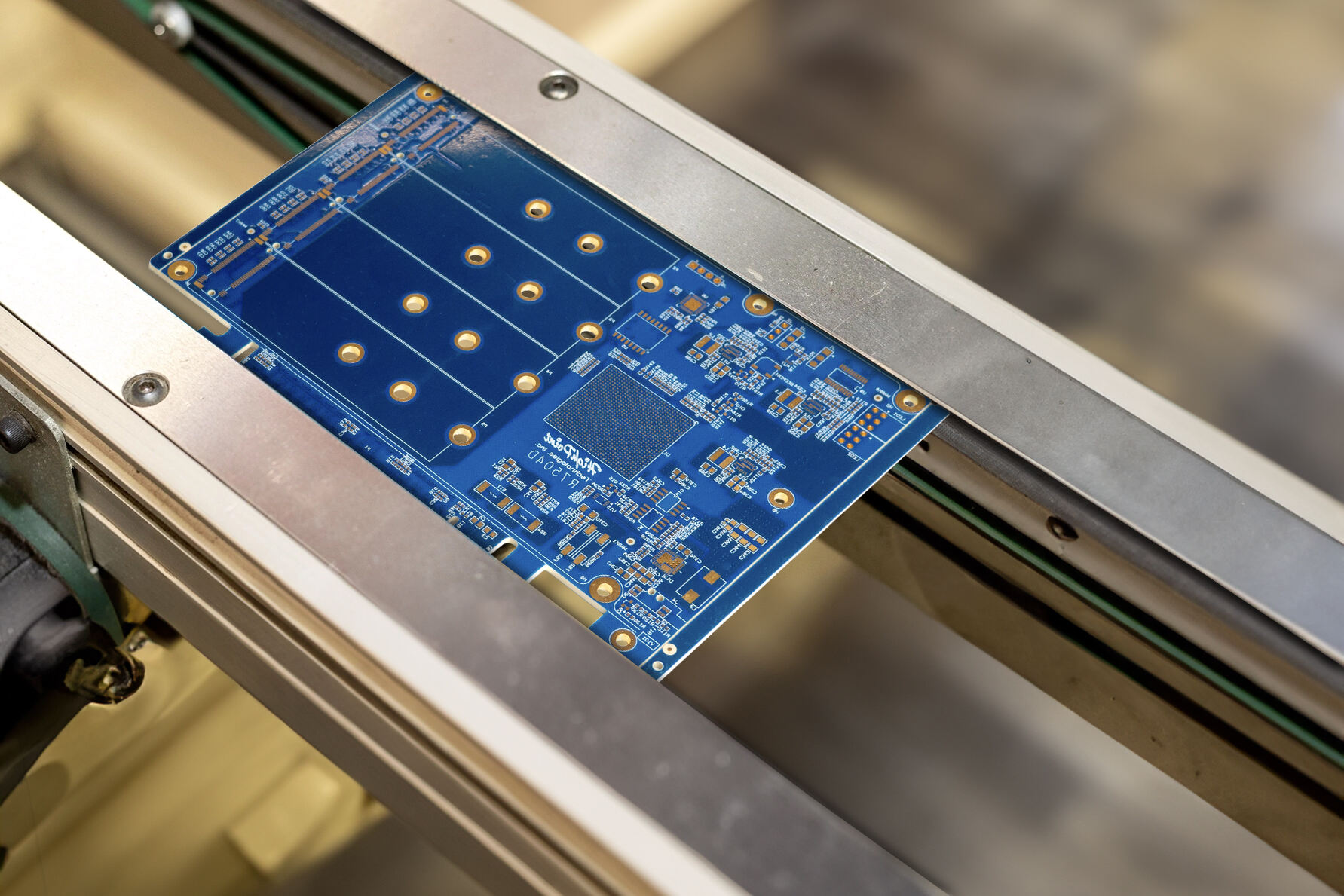

أحدثت تقنية التركيب على السطح ثورة في صناعة تصنيع الإلكترونيات، حيث غيرت جذريًا طريقة تركيب المكونات على اللوحات الدوائر المطبوعة. وقد أصبحت هذه الطريقة المتقدمة في التجميع العمود الفقري لإنتاج الأجهزة الإلكترونية الحديثة، وتقدم دقة وكفاءة لم يسبق لهما مثيل. ويمثل التطور من تقنية الثقب العابر إلى عمليات التركيب على السطح واحدة من أهم التطورات التكنولوجية في تاريخ تصنيع الإلكترونيات. ومن الضروري فهم المزايا الشاملة لهذه التقنية بالنسبة للمصنّعين والمهندسين وأصحاب الأعمال الذين يسعون لتحقيق نتائج إنتاجية مثلى.

تحسين التصغير والكثافة المكونة

قدرات التصميم المدمج

تتيح تقنية التركيب على السطح للمصنّعين تحقيق تقلص ملحوظ في حجم الأجهزة الإلكترونية من خلال تركيب المكونات مباشرة على سطح اللوحة. ويُلغِي هذا الأسلوب الحاجة إلى دفع أطراف المكونات عبر ثقوب محفورة، ما يسمح باستخدام حزم مكونات أصغر بكثير. وينعكس تقليل حجم المكونات مباشرةً على شكل منتجات نهائية أكثر إحكاما، تلبيةً لمطالب المستهلكين بالأجهزة الإلكترونية المحمولة والخفيفة. ولا يمكن تخيّل الهواتف الذكية الحديثة أو الأجهزة اللوحية أو التقنيات القابلة للارتداء بدون القدرات التي توفرها تقنية SMT في مجال التناهي في الصغر.

تُظهر الكفاءة في استخدام المساحة من خلال تجميع المكونات السطحية وضوحًا خاصًا في التطبيقات عالية الكثافة، حيث يكون كل مليمتر مهمًا. يمكن وضع المكونات بشكل أقرب إلى بعضها البعض دون التداخل، مما يُحسّن الطاقة الوظيفية لكل بوصة مربعة من لوحة الدوائر. وتزداد أهمية هذه الميزة المتعلقة بالكثافة مع استمرار الأجهزة الإلكترونية في دمج المزيد من الميزات مع الحفاظ على حجمها الفعلي أو تقليله.

زيادة عدد المكونات لكل لوحة

يسمح تجميع المكونات السطحية بعدد مكونات أعلى بكثير على جانبي لوحة الدوائر المطبوعة مقارنةً بالطرق التقليدية للتركيب من خلال الثقوب. ويضاعف هذا القدرة على التركيب من كلا الجانبين المساحة المتاحة لوضع المكونات فعليًا. ومعنى إمكانية تركيب المكونات على كلا جانبي اللوحة هو أنه يمكن تنفيذ الدوائر المعقدة بعوامل شكل أصغر بكثير مما كان ممكنًا سابقًا.

إن زيادة كثافة المكونات تتيح أيضًا تصميم دوائر أكثر تعقيدًا ضمن نفس القيود الفيزيائية. يمكن للمهندسين إضافة وظائف إضافية، وتحسين الخصائص الأداء، وميزات متطورة دون توسيع حجم اللوحة. هذه القدرة تكون ذات قيمة كبيرة في التطبيقات التي تكون فيها قيود المساحة حرجة، مثل الغرسات الطبية والإلكترونيات المستخدمة في السيارات والأجهزة المتنقلة الاستهلاكية.

كفاءة تصنيعية فائقة وسرعة أعلى

عمليات التجميع الآلية

تُعد عملية التركيب على السطح مناسبة بشكل مثالي للتصنيع الآلي، مما يقلل بشكل كبير من وقت الإنتاج وتكاليف العمالة. ويمكن لأجهزة النقل والتركيب أن تضع بدقة آلاف المكونات في الساعة بدقة تفوق بكثير القدرات اليدوية للتجميع. ويقلل هذا الأتمتة من الأخطاء البشرية، ويزيد من الاتساق، ويسهل دورات إنتاج تعمل على مدار 24 ساعة، ما يحسن بشكل كبير من كمية الإنتاج التصنيعي.

الطبيعة القابلة للبرمجة لـ SMT تسمح المعدات بتغييرات سريعة بين تكوينات المنتجات المختلفة، مما يجعل من الممكن إنتاج كميات كبيرة وكميات صغيرة بشكل اقتصادي. هذه المرونة ضرورية في السوق اليوم حيث تكون دورة حياة المنتج قصيرة وتزداد أهمية التخصيص. إن القدرة على إعادة برمجة الآلات بسرعة للمنتجات المختلفة تقلل من وقت الإعداد وترفع الفعالية الشاملة للمعدات.

تقليل وقت التجميع وتكاليف العمالة

تقلل تقنية التركيب السطحي (SMT) بشكل كبير من الوقت المطلوب لتجميع لوحات الدوائر المطبوعة مقارنةً بالطرق التقليدية التي تعتمد على الثقوب. يؤدي استبعاد عمليات حفر الثقوب وإعداد أطراف المكونات واللحام الموجي إلى تبسيط سير عمل التصنيع بأكمله. فالمكونات تُوضع وتُلحَم في آنٍ واحد من خلال عمليات إعادة الذوبان، ما يخلق خط إنتاج أكثر كفاءة ويحتوي على عدد أقل من نقاط التدخل اليدوي.

تُعد تخفيضات تكاليف العمالة كبيرة عند تنفيذ عمليات التركيب السطحي، حيث يلزم عدد أقل من المشغلين المهرة لإدارة المعدات الآلية مقارنةً بالتركيب اليدوي عبر الفتحات. وتنعكس متطلبات العمالة الأقل احتكاكًا بانخفاض تكاليف التصنيع لكل وحدة، وتحسين هوامش الربح، وتقديم أسعار أكثر تنافسية في السوق. وتزداد هذه المزايا التكلفة أهمية بشكل متزايد مع زيادة أحجام الإنتاج.

خصائص الأداء الكهربائي المحسّنة

تحسين سلامة الإشارة

تقدم مكونات التركيب السطحي خصائص أداء كهربائي متفوقة بسبب مسارات الاتصال الأقصر وتقليل الحث والقدرة السعوية العرضية. ويؤدي تركيب المكونات مباشرة على أسطح اللوح إلى إزالة حالات عدم الاستمرارية الكهربائية التي تحدث مع الموصلات المستخدمة في الفتحات، مما ينتج عنه نقل إشارات أنظف وتقليل التداخل الكهرومغناطيسي. ويشكّل تحسين سلامة الإشارة هذا أمرًا بالغ الأهمية للتطبيقات عالية التردد والدوائر التناظرية الحساسة.

تقلل أطوال الرصاص الأقصر المتأصلة في تصميم التركيب السطحي من تأخيرات الإشارة وتحسّن أداء الدائرة الكهربائية بشكل عام. ويصبح هذا الميزة أكثر أهمية باستمرار ارتفاع الترددات التشغيلية عبر جميع التطبيقات الإلكترونية. تستفيد الدوائر الرقمية عالية السرعة، وتطبيقات الترددات اللاسلكية (RF)، والأنظمة التناظرية الدقيقة جميعها من الخصائص الكهربائية المتفوقة التي يوفرها تركيب المكونات السطحية.

إدارة حرارية أفضل

يتيح تركيب المكونات السطحية إدارة حرارية أفضل من خلال مسارات تبديد حراري محسّنة. يمكن للمكونات المثبتة مباشرة على أسطح اللوح نقل الحرارة بشكل أكثر فعالية إلى مادة لوحة الدوائر المطبوعة (PCB) وأي مشتتات حرارية أو أنظمة لإدارة الحرارة متصلة بها. إن المساحة المتلامسة الأكبر بين المكونات السطحية واللوح تُنشئ مسارات توصيل حراري أكثر كفاءة مقارنةً بأساليب التثبيت من خلال الفتحات.

تُعد الأداء الحراري المحسن أمرًا مهمًا بشكل خاص في تطبيقات الإلكترونيات القدرة والحاسوب عالي الأداء، حيث تؤثر درجات حرارة المكونات مباشرةً على الموثوقية والأداء. إن القدرة على إدارة الحرارة بشكل أكثر فعالية تتيح كثافات طاقة أعلى وتحسين موثوقية النظام. تعمل مواد التداخل الحرارية الحديثة وتصاميم اللوحات تنسيقيًا مع تقنية التركيب السطحي لإنشاء حلول فعالة جدًا لإدارة الحرارة.

الفعالية من حيث التكلفة والمزايا الاقتصادية

توفير تكلفة المواد

عادةً ما تكون تكلفة المكونات المركبة على السطح أقل من نظيراتها ذات الفتحات بسبب متطلبات التغليف المبسطة وانخفاض استخدام المواد. يؤدي إلغاء الأسلاك الطويلة والبناء المبسط للمكونات إلى تقليل تكاليف المواد الخام وتعقيد التصنيع. وتُنقل هذه التوفيرات إلى شركات تصنيع الإلكترونيات، مما يخلق أسعارًا نهائية أكثر تنافسية للمنتجات وتحسين هوامش الربح.

تقل تكاليف تصنيع اللوحات أيضًا باستخدام تقنية التركيب السطحي، حيث يلزم حفر وتغطية عدد أقل من الثقوب. وتؤدي متطلبات تصميم اللوحات المبسطة إلى تقليل تعقيد التصنيع ووقت المعالجة، مما ينتج عنه انخفاض في تكلفة اللوحة للوحدة. وتصبح هذه التوفيرات أكثر أهمية بشكل متزايد في سيناريوهات الإنتاج عالية الحجم، حيث تمثل تكاليف المواد جزءًا كبيرًا من إجمالي نفقات التصنيع.

انخفاض تكاليف الفحص والإصلاح

يؤدي الدقة والاتساق في عملية تركيب المكونات السطحية الآلية إلى زيادة معدلات النجاح من المحاولة الأولى وتقليل وقت الفحص. ويمكن لأنظمة الفحص البصري الآلي التحقق بسرعة من وضع المكونات وجودة وصلات اللحام، وتحديد العيوب قبل أن تتقدم عبر عملية التصنيع. ويقلل هذا القدرة على الكشف المبكر من تكاليف الإصلاح اللاحقة ويعزز الكفاءة الشاملة للتصنيع.

عندما يكون إعادة العمل ضرورية، فإن تقنية التركيب على السطح غالبًا ما تتيح استبدال المكونات وإصلاحها بسهولة مقارنةً بالطرق المثقبة. يمكن إزالة المكونات واستبدالها باستخدام عمليات تسخين خاضعة للتحكم تقلل من الضرر الواقع على المكونات المجاورة ومواد اللوحة. تساعد هذه القابلية للإصلاح في الحفاظ على معدلات إنتاج عالية وتقليل تكاليف الهدر طوال عملية التصنيع.

تحسينات في الجودة والموثوقية

جودة الوصلات اللحامية المتسقة

تُنتج عمليات لحام الانصهار المستخدمة في تجميع المكونات السطحية وصلات لحام شديدة الاتساق والموثوقية. تضمن ملفات درجة الحرارة الخاضعة للتحكم والتسخين الموحّد أن تصل جميع الوصلات إلى ظروف الربط المعدني السليم في آنٍ واحد. يلغي هذا الاتساق التباين الذي يرتبط غالبًا بطرق اللحام بالموجة أو اللحام اليدوي المستخدمة في التجميع المثقب.

تساعد خصائص المحاذاة الذاتية للتوتر السطحي أثناء لحام إعادة الذوبان في تصحيح الأخطاء البسيطة في وضع المكونات، مما يحسن جودة الوصلة وموثوقيتها بشكل أكبر. فالمكونات تُحاذي نفسها تلقائيًا إلى المواضع المثلى خلال عملية اللحام، مما يقلل من تركيزات الإجهاد ويحسّن الاستقرار الميكانيكي. ويساهم هذا القدرة على التصحيح الذاتي في رفع معدلات النجاح وزيادة موثوقية المنتجات النهائية.

استقرار ميكانيكي محسن

تتميز المكونات المثبتة على السطح باستقرار ميكانيكي ممتاز بفضل ارتفاعها المنخفض وارتباطها الآمن بأسطح اللوحات. إن انخفاض ارتفاع المكونات يقلل من مركز الثقل ويحد من الإجهاد الميكانيكي أثناء التعامل مع الجهاز أو تشغيله. ويكتسب هذا الاستقرار أهمية خاصة في الأجهزة المحمولة والتطبيقات التي تتعرض لأحمال اهتزازية أو صدمات.

توفر أنماط الإجهاد الموزعة التي تُنشأ بواسطة طرق التثبيت السطحي مقاومة أفضل للتغيرات الحرارية والصدمات الميكانيكية مقارنةً بطرق التثبيت عبر الفتحات. حيث تقوم وصلات اللحام المتعددة بتوزيع الأحمال الميكانيكية بشكل أكثر انتظامًا، مما يقلل من تركيزات الإجهاد التي قد تؤدي إلى فشل المكونات. وينتج عن هذه الاستقرار الميكانيكي المحسن حياة أطول للمنتج وموثوقية أعلى في التطبيقات الصعبة.

مرونة التصميم والابتكار

تقنيات المكونات المتقدمة

تمكّن تقنية التثبيت السطحي من استخدام تقنيات مكونات متقدمة لا يمكن تنفيذها باستخدام الطرق التقليدية عبر الفتحات. فالمكونات ذات الخطوط الدقيقة جدًا، ومصفوفات الكرات، والعُلب المصغرة تتطلب جميعها تقنيات تجميع بالتركيب السطحي. وتوفر هذه الأنواع المتقدمة من العُلب أداءً كهربائيًا متفوقًا، ووظائف أعلى، وأحجامًا أصغر تحفّز الابتكار في جميع أنحاء صناعة الإلكترونيات.

تواصل توافر مكونات التركيب السطحي المتخصصة التوسع، مما يوفر للمهندسين لوحة متزايدة باستمرار من الكتل الوظيفية التي يمكن دمجها في تصاميمهم. وتتوفر المكونات التناظرية عالية الأداء، ومعالجات رقمية متطورة، وحزم مستشعرات متخصصة جميعها بتكوينات تركيب سطحي تتيح إمكانيات منتجات جديدة وتحسّن الخصائص الأدائية.

تحسين لوحات الدوائر المطبوعة متعددة الطبقات

يعمل تجميع المكونات السطحية بشكل تآزري مع تصاميم اللوحات متعددة الطبقات لتحقيق أقصى قدر من الوظائف ضمن أقل حد ممكن من القيود المكانية. ويحافظ استبعاد الثقوب العابرة على طبقات التوصيل لتُستخدم في تتبع الإشارات وتوزيع الطاقة، ما يمكّن من أساليب توصيل أكثر تعقيدًا. ويُعد هذا التحسين أمرًا بالغ الأهمية في التصاميم الرقمية عالية السرعة، حيث يكون توجيه المعاوقة المنضبطة والتوزيع السليم للطاقة ضروريين للتشغيل الصحيح.

يتيح الجمع بين مكونات التركيب السطحي وتصاميم تراص لوحات الدوائر المطبوعة المتقدمة إنشاء أنظمة متكاملة بشكل عالٍ، والتي كانت تتطلب استخدام عدة لوحات باستخدام الطرق التقليدية للتركيب من خلال الفتحات. ويقلل هذا التكامل على مستوى النظام من تعقيد التوصيلات البينية، ويعزز الموثوقية، وتمكين هياكل منتجات جديدة لم تكن عملية سابقاً أو كان من غير الممكن تنفيذها.

الأسئلة الشائعة

ما نوع المنتجات التي تستفيد أكثر من تجميع المكونات السطحية؟

يوفر تجميع المكونات السطحية أكبر فوائد للمنتجات التي تتطلب كثافة عالية من المكونات، أو التصغير، أو الإنتاج بكميات كبيرة. تعتمد الإلكترونيات الاستهلاكية مثل الهواتف الذكية والأجهزة اللوحية وأجهزة الكمبيوتر المحمولة اعتماداً كبيراً على تقنية SMT بسبب تصاميمها المدمجة. كما تستفيد أنظمة التحكم الصناعية والإلكترونيات المستخدمة في السيارات والأجهزة الطبية ومعدات الاتصالات بشكل كبير من كفاءة المساحة والتحسينات في الموثوقية التي توفرها تقنية التركيب السطحي.

كيف تؤثر تقنية التركيب السطحي على قابلية التوسع في الإنتاج؟

يُحسّن تقنية تركيب السطح (SMT) بشكل كبير قابلية التوسع في الإنتاج من خلال عمليات التجميع الآلي التي يمكنها العمل باستمرار مع أقل تدخل بشري ممكن. وتتيح طبيعة معدات SMT القابلة للبرمجة للمصنّعين التبديل بسرعة بين منتجات مختلفة، ما يجعل الإنتاج عالي الحجم وقليل الحجم مربحًا اقتصاديًا. وتتيح هذه المرونة للمصنّعين الاستجابة السريعة لمتطلبات السوق والإدارة الفعالة لمجموعات منتجات متنوعة.

ما هي المزايا النوعية لتقنية تركيب السطح (SMT) مقارنةً بتقنية التثبيت من خلال الثقوب؟

تقدم تقنية تركيب السطح (SMT) عدة مزايا نوعية، منها وصلات لحام أكثر اتساقًا من خلال عمليات إعادة الذوبان، وتقليل الإجهاد الميكانيكي على المكونات، وأداء كهربائي أفضل بفضل المسارات الواصلة الأقصر. كما أن عملية التجميع الآلية تقلل من الأخطاء البشرية وتوفر وضعًا دقيقًا ومتكررًا للمكونات. بالإضافة إلى ذلك، فإن انخفاض ارتفاع مكونات التركيب السطحي يوفر استقرارًا ميكانيكيًا أفضل ومقاومة أعلى للاهتزاز والصدمات.

كيف تسهم تقنية التركيب السطحي (SMT) في الاستدامة البيئية في تصنيع الإلكترونيات؟

تسهم تقنية التركيب السطحي (SMT) في الاستدامة البيئية من خلال تقليل استخدام المواد، وتقديم حزم مكونات أصغر، وعمليات تصنيع أكثر كفاءة. وتُقلل التصغيرات التي تتيحها تقنية SMT من الكمية الإجمالية للمواد المستخدمة في المنتجات الإلكترونية، في حين تقلل الكفاءة الأعلى للتجميع الآلي من استهلاك الطاقة لكل وحدة يتم إنتاجها. بالإضافة إلى ذلك، فإن تحسين موثوقية وحدات التركيب باستخدام تقنية SMT يُطيل عمر المنتج، مما يقلل من النفايات الإلكترونية والحاجة إلى الاستبدال المتكرر.