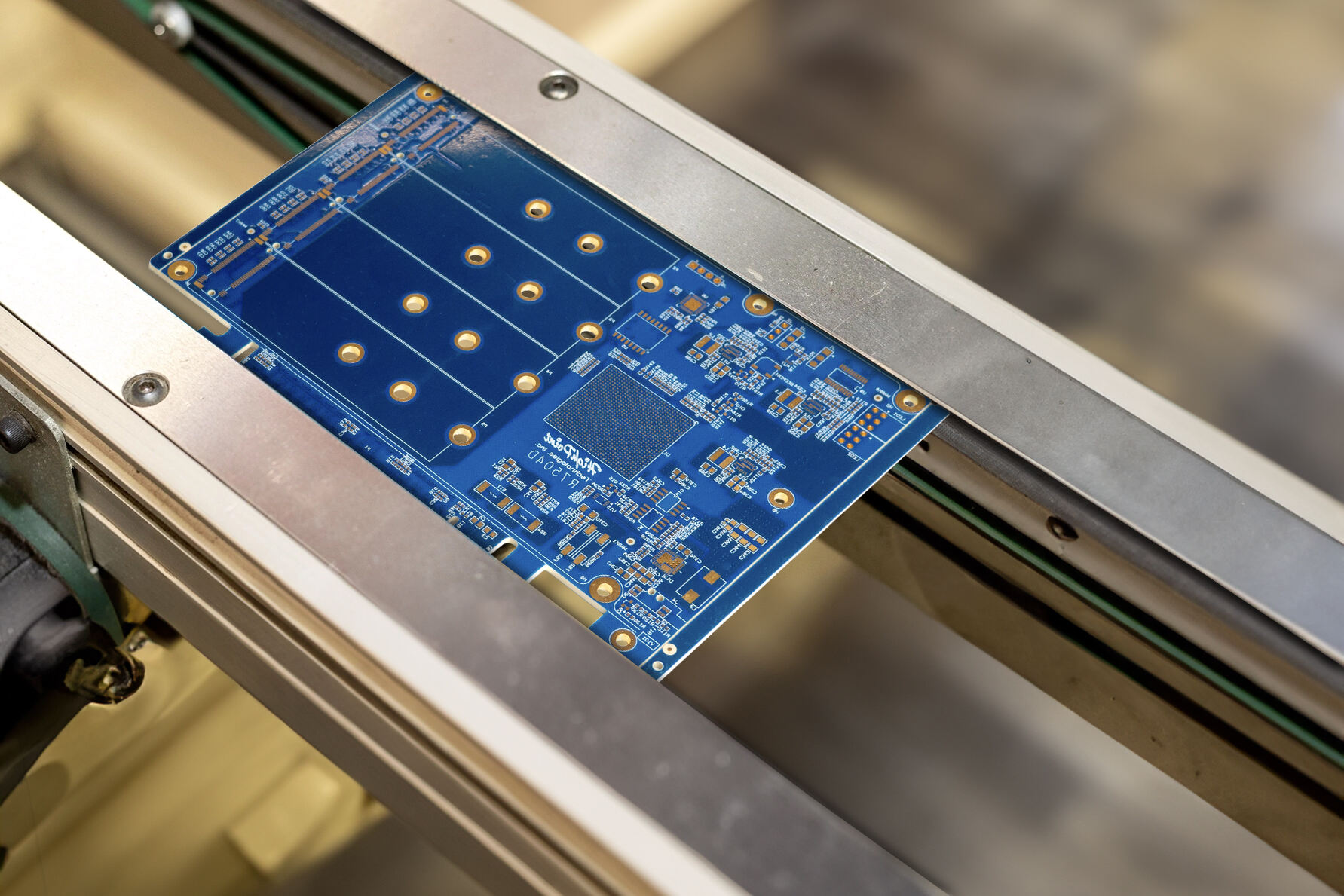

表面実装技術(SMT)は電子製造業界に革命をもたらし、プリント基板上への部品の実装方法を根本的に変革しました。この高度な実装方法は、現代の電子機器生産の基盤となり、前例のない精度と効率を実現しています。スルーホール技術から表面実装プロセスへの進化は、電子製造史上で最も重要な技術的進歩の一つです。最適な生産成果を目指す製造業者、エンジニア、企業にとって、この技術の包括的な利点を理解することは極めて重要です。

小型化および部品密度の向上

コンパクト設計の利点

表面実装技術(SMT)により、電子部品を基板の表面に直接実装することで、電子機器の著しい小型化が可能になります。この方法では、部品のリードを穴に通す必要がなくなるため、はるかに小さな部品パッケージを使用できます。部品サイズの縮小は、そのまま最終製品のコンパクト化につながり、携帯性が高く軽量な電子機器に対する消費者のニーズに対応します。現代のスマートフォンやタブレット、ウェアラブル技術は、SMTが提供する小型化技術なしには実現不可能です。

表面実装技術による実装面積の効率性は、特に高密度アプリケーションにおいて顕著です。ここでは1ミリメートル単位のスペースが重要であり、部品同士が干渉することなくより密に配置できるため、基板の1平方インチあたりの機能的容量を最大化できます。電子機器が物理的なサイズを維持または縮小しつつもますます多くの機能を搭載するにつれて、この高密度化の利点はますます重要になっています。

基板あたりの部品数の増加

表面実装技術により、従来のスルーホール方式と比較して、プリント基板の両面に大幅に多くの部品を実装することが可能になります。両面実装という能力によって、部品配置に利用可能な領域が事実上2倍になります。基板の両面に部品を実装できることで、これまでよりもはるかに小型のフォームファクタで複雑な回路を実現できます。

部品密度の増加により、同じ物理的な制約の中でより高度な回路設計が可能になります。エンジニアは基板サイズを拡大することなく、追加機能、性能の向上、機能強化を実現できます。この能力は、医療用インプラント、自動車電子機器、民生用モバイルデバイスなど、スペース制約が極めて重要な用途において特に価値があります。

優れた製造効率と速度

自動組立工程

表面実装プロセスは自動化製造に最適であり、生産時間と労働コストを大幅に削減できます。部品取付け機械(ピックアンドプレース機)は、毎時数千個の部品を正確に配置でき、その精度は手作業による組立能力をはるかに上回ります。このような自動化により、人的誤りが減少し、一貫性が向上し、24時間生産サイクルが可能になるため、製造スループットが劇的に改善されます。

プログラマブルな性質により SMT この装置は異なる製品構成間での迅速な切り替えが可能であり、大量生産および小規模生産の両方を経済的に実現できます。これは、製品ライフサイクルが短く、カスタマイズがますます重要になっている今日の市場において極めて重要な柔軟性です。機械を異なる製品用に迅速に再プログラミングできる能力により、セットアップ時間の短縮と設備総合効率(OEE)の向上が実現します。

組立時間および労働コストの削減

表面実装技術(SMT)は、スルーホール方式と比較してPCBの組立に必要な時間を大幅に短縮します。穴あけ加工、部品リードの準備、ウェーブ溶接プロセスが不要になることで、製造工程全体が合理化されます。部品はリフロー溶接プロセスによって同時に実装および溶接されるため、手作業の介在ポイントが少なく、より効率的な生産ラインが実現します。

表面実装プロセスを導入することで、熟練オペレーターの必要人数が手作業によるスルーホール組立に比べて少なくなるため、労務費の削減が大きく見込まれます。人的介入が少なくて済むことで、単位あたりの製造コストが低下し、利益率が改善され、市場での価格競争力も高まります。これらのコスト上の利点は、生産量が増加するにつれてさらに顕著になります。

電気的特性の向上

信号の完全性の向上

表面実装部品は、接続パスが短く、寄生インダクタンスやキャパシタンスが少ないため、優れた電気的特性を発揮します。部品が基板表面に直接実装されることで、スルーホールリードに伴う電気的な不連続性が解消され、信号伝送がクリーンになり、電磁干渉(EMI)も低減されます。このように信号の完全性が向上することは、高周波用途や感度の高いアナログ回路において極めて重要です。

表面実装設計に内在するリード長の短縮により、信号遅延が最小限に抑えられ、回路全体の性能が向上します。この利点は、すべての電子応用分野において動作周波数がますます高まり続けるにつれて、より重要性を増しています。高速デジタル回路、RFアプリケーション、高精度アナログシステムのいずれも、表面実装実装が提供する優れた電気的特性から恩恵を受けます。

熱管理の改善

表面実装実装は、改善された放熱経路を通じて優れた熱管理を可能にします。基板表面に直接実装された部品は、PCB基材や接続されたヒートシンクまたは熱管理システムに熱をより効果的に伝達できます。表面実装部品と基板との間の大きな接触面積により、スルーホール実装方式と比較して、より効率的な熱伝導経路が形成されます。

高出力電子機器や高性能コンピューティングの分野では、部品の温度が信頼性と性能に直接影響するため、強化された熱性能が特に重要です。熱をより効果的に管理できることで、高い電力密度を実現し、システムの信頼性を向上させることができます。現代の熱界面材料や基板設計は、表面実装技術と相乗的に作用して、非常に効果的な熱管理ソリューションを実現しています。

費用対効果および経済的利点

材料コストの削減

表面実装部品は、パッケージング要件が簡素化され、使用材料が削減されるため、通常、スルーホール対応品よりも低コストです。長いリード線を排除し、部品構造を簡素化することで、原材料費および製造プロセスの複雑さが低減されます。こうしたコスト削減効果は電子機器メーカーに還元され、最終製品の価格競争力向上や利益率の改善につながります。

表面実装技術を使用することで、穴をあける必要がある箇所が少なくなるため、基板製造コストも削減されます。基板設計の簡素化により、製造プロセスの複雑さと処理時間が短縮され、単位あたりの基板コストが低下します。特に量産規模が大きくなる場合、材料費は製造費用の大きな割合を占めるため、このコスト削減効果は非常に重要になります。

テストおよび再作業コストの削減

自動表面実装装置による高精度かつ一貫性のある実装により、ファーストパス合格率が向上し、テスト時間の短縮が実現します。自動光学検査装置(AOI)を用いることで、部品の実装位置やはんだ接合部の品質を迅速に確認でき、製造プロセスの後工程に進む前に欠陥を検出できます。このような早期検出能力により、後工程での再作業コストが削減され、製造全体の効率が向上します。

再作業が必要な場合、表面実装技術はスルーホール方式と比較して、より容易に部品の交換や修理が可能です。周囲の部品や基板材料への損傷を最小限に抑える制御された加熱プロセスを使用して、部品を取り外したり交換したりできます。この修理性により、製造工程全体で高い歩留まりを維持でき、廃棄コストを削減します。

品質と信頼性の向上

一貫したはんだ接合品質

表面実装組立で使用されるリフローはんだ付けプロセスは、非常に一貫性が高く信頼性のあるはんだ接合を実現します。制御された温度プロファイルと均一な加熱により、すべてのはんだ接合部が同時に適切な冶金的結合状態に到達することが保証されます。この一貫性により、スルーホール組立で使われる波状はんだ付けや手作業のはんだ付けに伴うばらつきが解消されます。

リフローはんだ付け時の表面張力による自己整列特性により、部品実装の微小な位置ずれが修正され、はんだ接合部の品質と信頼性がさらに向上します。部品ははんだ付けプロセス中に自然に最適な位置に整列するため、応力集中が低減され、機械的安定性が改善されます。この自己補正機能により、歩留まりが高まり、より信頼性の高い完成品が得られます。

向上した機械的安定性

表面実装部品は、低背で基板表面にしっかりと固定されるため、優れた機械的安定性を示します。部品の高さが低いことで重心が下がり、取り扱いや使用中の機械的応力が減少します。この安定性は、携帯端末や振動・衝撃を受ける用途において特に重要です。

表面実装接続方法によって生じる分散応力パターンは、貫通穴実装と比較して熱サイクルおよび機械的衝撃に対する耐性が優れています。複数のはんだ接合部により機械的負荷がより均等に分散され、部品の破損につながる可能性のある応力集中を低減します。この向上した機械的安定性により、厳しい使用条件でも製品寿命が延び、信頼性が高まります。

設計の柔軟性と革新

先進部品技術

表面実装技術(SMT)により、貫通穴方式では実現不可能な先進的な部品技術の利用が可能になります。極細ピッチ部品、ボールグリッドアレイ、チップスケールパッケージなどはすべて表面実装組立技術を必要としています。これらの先進パッケージ形式は、優れた電気的性能、高度な機能性、小型化を実現し、電子産業全体のイノベーションを推進しています。

専用の表面実装部品の入手可能性は引き続き拡大しており、設計者が設計に組み込むことができる機能ブロックの選択肢がますます広がっています。高性能アナログ部品、高度なデジタルプロセッサ、専用センサーパッケージなど、すべて表面実装構成で利用可能であり、これにより新製品の機能性や性能特性の向上が実現しています。

多層PCBの最適化

表面実装組立は、最小限のスペース制約の中で機能性を最大化するために、多層PCB設計と相乗的に作用します。スルーホールを排除することで、信号トレースや電源分配に使用できる配線層がより多く確保され、より複雑な接続方式が可能になります。このような最適化は、制御されたインピーダンス配線と適切な電源分配が正常動作に不可欠な高速デジタル設計において特に重要です。

表面実装部品と先進的なPCB積層設計を組み合わせることで、従来のスルーホール方式では複数の基板を必要とするような高度に統合されたシステムを構築できます。このようなシステムレベルの統合により、接続の複雑さが低減され、信頼性が向上し、かつては非現実的または実現不可能だった新しい製品アーキテクチャの実現が可能になります。

よくある質問

表面実装実装はどのような種類の製品に最もメリットをもたらしますか?

表面実装実装は、部品密度が高く、小型化が必要な製品や大量生産が求められる製品において最大の利点を提供します。スマートフォン、タブレット、ノートパソコンなどの民生用電子機器は、そのコンパクトな形状のためにSMTに大きく依存しています。産業用制御システム、自動車用電子機器、医療機器、通信機器などもまた、表面実装技術がもたらす省スペース性と信頼性の向上から大きな恩恵を受けます。

表面実装技術は生産のスケーラビリティにどのように影響しますか?

表面実装技術(SMT)は、最小限の人間の介入で継続的に稼働可能な自動組立プロセスを通じて、生産の拡張性を劇的に向上させます。SMT装置はプログラマブルであるため、製造業者は異なる製品間での迅速な切り替えが可能となり、大量生産および小規模生産の両方が経済的に実行可能になります。この柔軟性により、製造業者は市場の需要に迅速に対応し、多様な製品ポートフォリオを効率的に管理できるようになります。

表面実装技術(SMT)には、通孔実装と比較してどのような品質上の利点がありますか?

SMTは、リフロー工程によるより一貫性のあるはんだ接合、部品への機械的ストレスの低減、短縮された接続パスによる優れた電気的性能など、いくつかの品質上の利点を提供します。自動組立プロセスにより人的誤りが減少し、再現性があり正確な部品配置が実現します。さらに、表面実装部品は低背構造であるため、機械的な安定性が向上し、振動や衝撃に対する耐性も高まります。

SMTは電子製造における環境持続可能性にどのように貢献していますか?

表面実装技術(SMT)は、材料使用量の削減、小型化された部品パッケージ、およびより効率的な製造プロセスを通じて環境持続可能性に貢献しています。SMTによって実現される小型化により、電子製品全体の材料使用量が減少し、自動組立の高効率化によって生産単位あたりのエネルギー消費が低減されます。さらに、SMT実装の信頼性の向上により製品寿命が延び、電子廃棄物の削減と頻繁な交換の必要性を抑えることができます。