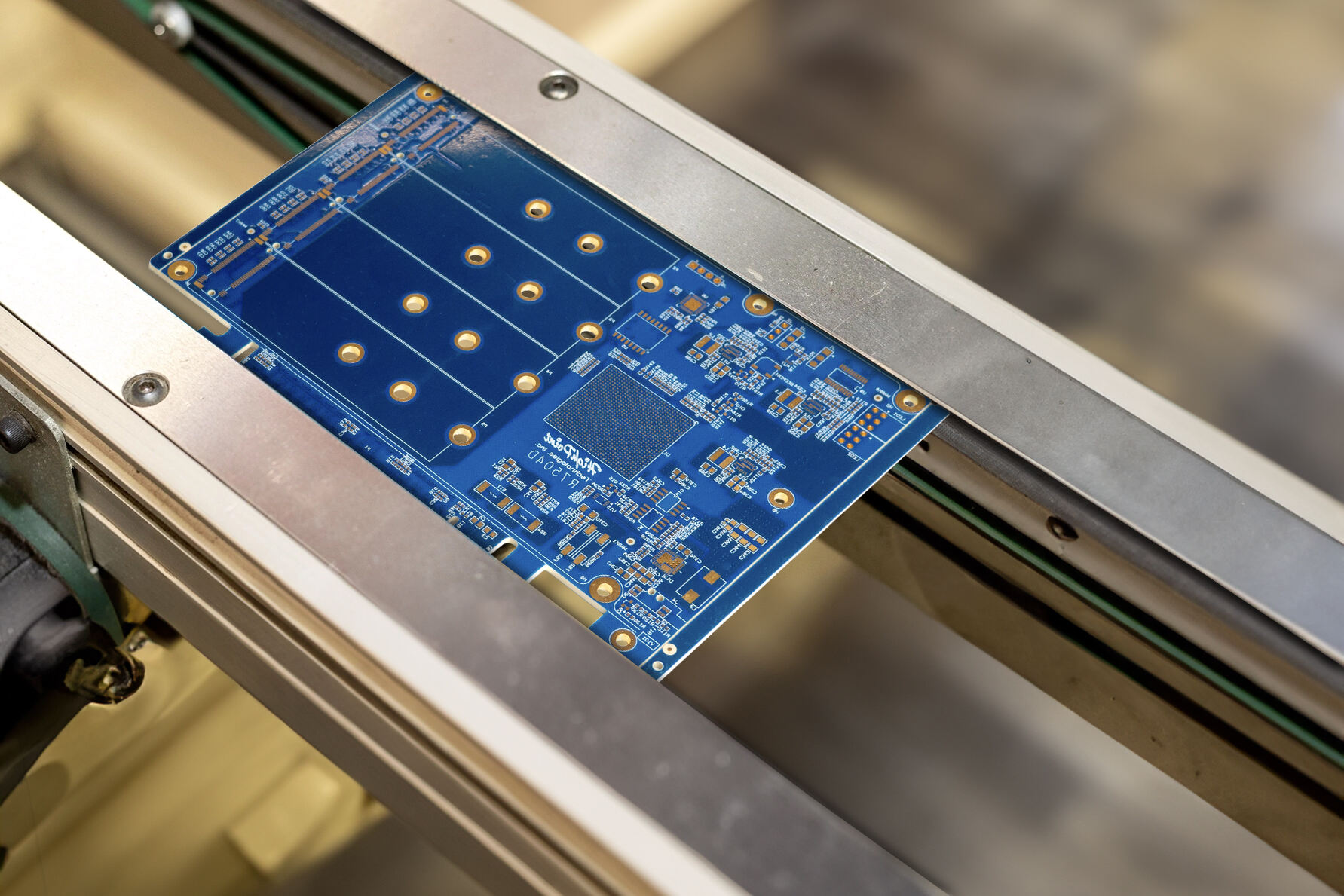

Pinnalle asennettava teknologia on vallannut elektroniikan valmistusteollisuuden ja muuttanut perustavanlaatuisesti, miten komponentit asennetaan painetulle piirilevylle. Tämä edistynyt kokoonpanomenetelmä on muodostunut modernin elektronisten laitteiden tuotannon perustaksi, tarjoten aiemmin saavuttamatonta tarkkuutta ja tehokkuutta. Läpivientitekniikasta pinnalle asennettavaan tekniikkaan siirtyminen edustaa yhtä merkittävimmistä teknologisista edistysaskeleista elektroniikan valmistuksen historiassa. Tämän teknologian kattavan hyödyn ymmärtäminen on ratkaisevan tärkeää valmistajille, insinööreille ja yrityksille, jotka pyrkivät optimaalisiin tuotantotuloksiin.

Parantunut miniatyrisointi ja komponenttitiheys

Kompakti suunnittelumahdollisuus

Pintakiinnitystekniikka mahdollistaa valmistajille huomattavan miniatyrisoinnin elektronisissa laitteissa, koska komponentit asennetaan suoraan levyn pinnalle. Tämä menetelmä poistaa tarpeen käyttää komponentteja, joiden johtimet menevät porattuihin reikiin, mikä mahdollistaa paljon pienemmät komponenttipaketit. Komponenttien koon pienentäminen johtaa suoraan tiiviimpiin lopputuotteisiin, vastaten kuluttajien vaatimuksiin kannettavista ja kevyistä elektronisista laitteista. Nykyaikaiset älypuhelimet, tablet-tietokoneet ja käytettävät teknologiat eivät olisi mahdollisia ilman SMT:n tarjoamaa miniatyrisointikykyä.

Pinnalle asennettavan rakenteen ansiosta saavutettu tilan hyödyntäminen on erityisen ilmeistä tiheästi pakatuissa sovelluksissa, joissa jokainen millimetri ratkaisee. Komponentit voidaan sijoittaa lähekkäin häiritsemättä toisiaan, mikä maksimoi levyn neliömetrin toiminnallisen kapasiteetin. Tämä tiheysetu kasvaa yhä tärkeämmäksi, kun elektronisissa laitteissa lisätään entistä enemmän ominaisuuksia samalla kun fyysinen koko pysyy ennallaan tai pienenee.

Lisääntynyt komponenttimäärä per levy

Pinnalle asennettava rakenne mahdollistaa huomattavasti suuremman komponenttimäärän sekä painetun piirilevyn ylä- että alapuolelle verrattuna perinteisiin läpivientiasennusmenetelmiin. Tämä kaksipuolinen sijoitusmahdollisuus tehokkaasti kaksinkertaistaa käytettävissä olevan tilan komponenttien asentamiseen. Molemmille puolille levylle voidaan asentaa komponentteja, mikä tarkoittaa, että monimutkaiset piirit voidaan toteuttaa aiempaa paljon pienemmissä muodoissa.

Komponenttitiheyden kasvu mahdollistaa myös kehittyneempiä piirisuunnitteluja samojen fyysisten rajoitusten puitteissa. Insinöörit voivat sisällyttää lisätoiminnallisuuksia, parantaa suorituskykyominaisuuksia ja laajentaa ominaisuuksia laajentamatta kokoamiskortin kokoa. Tämä kyky on erityisen arvokas sovelluksissa, joissa tilan rajoitteet ovat kriittisiä, kuten lääketieteellisissä implanteissa, autoteollisuuden elektroniikassa ja kuluttajien mobiililaitteissa.

Erinomainen valmistustehokkuus ja nopeus

Automaattiset kokoamisprosessit

Pintakiinnitysprosessi sopii erinomaisesti automatisoituun valmistukseen, mikä vähentää merkittävästi tuotantoaikaa ja työkustannuksia. Komponenttilaitteet voivat tarkasti asettaa tuhansia komponentteja tunnissa tarkkuudella, joka ylittää selvästi manuaalisen kokoamisen kyvyt. Tämä automaatio vähentää ihmisten aiheuttamia virheitä, parantaa yhdenmukaisuutta ja mahdollistaa vuorokauden ympäri käyvät tuotantosykli, jotka parantavat huomattavasti valmistuskapasiteettia.

Ohjelmoitavuus SMT laitteisto mahdollistaa nopeat vaihdot eri tuoteconfiguraatioiden välillä, mikä tekee sekä suurten että pienten sarjojen valmistamisesta taloudellista. Tämä joustavuus on ratkaisevan tärkeää nykymarkkinoilla, joissa tuotteen elinkaaret ovat lyhyet ja räätälöinti yhä tärkeämpää. Koneiden nopea uudelleenohjelmointi eri tuotteita varten vähentää asennusaikaa ja parantaa kokonaishyötyasteita.

Lyhyempi kokoamisaika ja alhaisemmat työkustannukset

Pinnalle asennettava teknologia merkittävästi vähentää piirilevyn kokoamiseen tarvittavaa aikaa verrattuna läpivientimenetelmiin. Reikien poraamisen, komponenttien jalkojen valmistelun ja aaltohitsauksen eliminointi tehostaa koko valmistusprosessia. Komponentit asennetaan ja hitsataan samanaikaisesti uudelleenlämpöhitsausmenetelmällä, mikä luo tehokkaamman tuotantolinjan, jossa tarvitaan vähemmän manuaalisia toimenpiteitä.

Pinnanliitosprosessin käyttöönotto vähentää huomattavasti työvoimakustannuksia, koska automatisoidun varustuksen hallintaan tarvitaan vähemmän päteviä työntekijöitä verrattuna manuaaliseen läpivientikokoonpanoon. Vähentyneet työvoimavaatimukset johtavat alhaisempiin yksikkökohtaisiin valmistuskustannuksiin, parantuneisiin voittomarginaaleihin ja kilpailukykyisempiin hinnoitteluihin markkinoilla. Nämä kustannusedut kasvavat entisestään merkityksellisemmiksi tuotantonopeuksien kasvaessa.

Parantuneet sähköiset suorituskykyominaisuudet

Parannettu signaalien eheyden säilytys

Pinnanliitokomponentit tarjoavat paremman sähköisen suorituskyvyn lyhyempien yhteyspolkujen sekä pienentyneen parasiittisen induktanssin ja kapasitanssin ansiosta. Komponenttien suora kiinnitys levyn pintaan poistaa sähköiset epäjatkuvuudet, jotka liittyvät läpivientijohtimiin, mikä johtaa puhtaampaan signaalin siirtoon ja vähentyneeseen sähkömagneettiseen häiriöön. Tämä parantunut signaalin eheys on kriittistä korkeataajuussovelluksissa ja herkissä analogipiireissä.

Pintaliitosrakenteeseen liittyvät lyhyemmät johdot vähentävät signaaliviiveitä ja parantavat kokonaispiirin toimintaa. Tämä etu korostuu entisestään, kun käyttötaajuudet jatkavat nousuaan kaikissa elektronisissa sovelluksissa. Nopeat digitaalipiirit, RF-sovellukset ja tarkkuusanalogijärjestelmät hyötyvät kaikki pintaliitosasennuksen tarjoamista superiorisista sähköisistä ominaisuuksista.

Lämpötilan hallinnan parantaminen

Pintaliitosasennus mahdollistaa paremman lämpöhallinnan parantuneiden lämmönpoistoreittien kautta. Suoraan levylle asennetut komponentit voivat siirtää lämpöä tehokkaammin PCB-substraattiin sekä kiinnitettyihin lämpöpusseihin tai muihin lämpöhallintajärjestelmiin. Pintaliitokomponenttien ja levyn välillä oleva suurempi kosketuspinta luo tehokkaampia lämmönjohtumisreittejä verrattuna läpivientiasennusmenetelmiin.

Parannettu lämmönsiirto-ominaisuus on erityisen tärkeää tehoelektroniikassa ja suorituskykyisissä tietokonejärjestelmissä, joissa komponenttien lämpötilat vaikuttavat suoraan luotettavuuteen ja suorituskykyyn. Tehokkaamman lämmönhallinnan ansiosta voidaan saavuttaa korkeampia tehontiheyksiä ja parantaa järjestelmän luotettavuutta. Nykyaikaiset lämmönvaihtojäljittelyaineet ja piirilevyjen suunnittelu toimivat yhdessä pintakiinnitysteknologian kanssa luodakseen erittäin tehokkaita lämmönhallintaratkaisuja.

Kustannustehokkuus ja taloudelliset edut

Materiaalikustannusten säästöt

Pintakiinnitettävät komponentit ovat yleensä halvempia kuin niiden läpivihreillä kytkennöillä varustetut vastineet, koska pakkaustarpeet ovat yksinkertaisemmat ja materiaalien käyttö vähäisempää. Pidempien johdinten poistaminen ja yksinkertaisempi komponenttirakenne vähentävät raaka-ainekustannuksia ja valmistuksen monimutkaisuutta. Nämä säästöt siirtyvät elektroniikkateollisuuden valmistajille, mikä mahdollistaa kilpailukykyisemmät lopputuotteiden hinnat ja paremmat voittomarginaalit.

Pintakiinnitystekniikalla valmistettujen levyjen valmistuskustannukset ovat myös alhaisemmat, koska porattavien ja metallipinnoitettavien reikien määrä on pienempi. Yksinkertaisempi levyn suunnittelu vähentää valmistuksen monimutkaisuutta ja käsittelyaikaa, mikä johtaa alhaisempiin yksikkökustannuksiin. Nämä säästöt kasvavat entisestään merkittäviksi suurten tuotantosarjojen yhteydessä, joissa materiaalikustannukset muodostavat merkittävän osan kokonaisvalmistuskustannuksista.

Vähentyneet testaus- ja korjaustyökustannukset

Automaattisen pintakiinnitystekniikan asennon tarkkuus ja johdonmukaisuus johtavat korkeampiin ensimmäisellä kierroksella hyväksyttyjen tuotteiden määriin ja vähentävät testausaikaa. Automaattiset optiset tarkastusjärjestelmät voivat nopeasti varmistaa komponenttien asennon ja juotoksien laadun sekä tunnistaa virheet ennen kuin ne etenevät valmistusprosessissa eteenpäin. Tämä aikainen havaintokyky vähentää myöhempiä korjaustyökustannuksia ja parantaa kokonaisvaltaista valmistustehokkuutta.

Kun jälkikäsittely on tarpeen, pintaliitosmenetelmä mahdollistaa usein helpomman komponenttien vaihdon ja korjauksen verrattuna läpivientimenetelmiin. Komponentit voidaan poistaa ja vaihtaa käyttämällä ohjattuja lämmitysmenetelmiä, jotka minimoivat vaurioiden riskin ympäröiville komponenteille ja levyn materiaaleille. Tämä korjattavuus auttaa ylläpitämään korkeita tuottoprosentteja ja vähentää hukkapalojen kustannuksia valmistusprosessin aikana.

Laadun ja luotettavuuden parannukset

Johdonmukainen juoteliusojen laatu

Pintaliitoskokoonpanossa käytettävät uudelleenlämmitysjuottamismenetelmät tuottavat erittäin johdonmukaiset ja luotettavat juotelioset. Ohjatut lämpötilaprofiilit ja tasainen lämmitys varmistavat, että kaikki liitokset saavuttavat oikeat metallurgiset sitoutumisolosuhteet samanaikaisesti. Tämä johdonmukaisuus eliminoi muuttuvuuden, joka liittyy usein läpivientikokoonpanossa käytettyihin aaltojuottamiseen ja käsijottamiseen.

Pintaliitosvirran aikana sulavan juotteen pintajännityksen itsetasausominaisuudet auttavat korjaamaan pieniä komponenttien asennusvirheitä, mikä parantaa entisestään liitosten laatua ja luotettavuutta. Komponentit asettuvat luonnollisesti optimaalisiin asemiin juottamisen aikana, vähentäen jännityskeskittymiä ja parantaen mekaanista stabiilisuutta. Tämä itsekorjaava ominaisuus edistää korkeampia tuotantokertoimia ja luotettavampia lopputuotteita.

Parannettu mekaaninen vakaus

Pintaliitoskomponentit omaavat erinomaisen mekaanisen stabiilisuuden alhaisen profiilinsa ja kiinteän kiinnityksensä ansiosta piirilevyn pintaan. Alhaisempi komponenttikorkeus laskee painopistettä ja vähentää mekaanista jännitystä käsittelyn ja käytön aikana. Tämä stabiilisuus on erityisen tärkeää kannettavissa laitteissa sekä sovelluksissa, joissa esiintyy värähtelyjä tai iskukuormia.

Pinnalle asennettavien liitosmenetelmien luomat jännityskuvioitumiset kestävät paremmin lämpötilan vaihteluita ja mekaanisia iskuja verrattuna läpivientiasennukseen. Useat juotosliitokset jakavat mekaaniset kuormat tasaisemmin, mikä vähentää jännityskeskittymiä, jotka voivat johtaa komponenttien rikkoutumiseen. Tämä parantunut mekaaninen vakaus johtaa pidempään tuotteen käyttöikään ja korkeampaan luotettavuuteen vaativissa sovelluksissa.

Suunnittelun joustavuus ja innovaatio

Edistyneet komponenttiteknologiat

Pinnalle asennettava teknologia mahdollistaa edistyneiden komponenttiteknologioiden käytön, joita ei voida toteuttaa läpivientimenetelmillä. Erittäin pienilohkoiset komponentit, pallohilajärjestelmät (BGA) ja sirupakkaustyypit edellyttävät pinnalle asennettavia kokoamismenetelmiä. Nämä edistyneet pakkaustyypit tarjoavat parempaa sähköistä suorituskykyä, korkeampaa toiminnallisuutta ja pienempiä muotoja, jotka edistävät innovaatioita koko elektroniikka-alalla.

Erikoistuneiden pintakiinnityskomponenttien saatavuus jatkaa laajenemistaan, tarjoaen suunnittelijoille yhä suurempaa valikoimaa toiminnallisia lohkoja suunnitelmiaan. Suorituskykyisiä analogikomponentteja, monimutkaisia digitaalisia prosessoreita ja erikoistuneita anturipaketteja on saatavana pintakiinnitysmuodoissa, jotka mahdollistavat uusia tuoteominaisuuksia ja parantavat suorituskykyä.

Monikerroksisen PCB:n optimointi

Pintakiinnitysasennus toimii synergisesti monikerroksisten PCB-suunnitelmien kanssa hyödyntääkseen toiminnallisuuden maksimoinnin mahdollisimman pienessä tilassa. Läpivientireikien poistaminen säilyttää enemmän reititystasoja signaalijohdoille ja virtajakoalueille, mikä mahdollistaa monimutkaisempia kytkentäratkaisuja. Tämä optimointi on ratkaisevan tärkeää korkean nopeuden digitaalisuunnitteluissa, joissa ohjatun impedanssin reititys ja oikea virtajako ovat olennaisia asianmukaiselle toiminnalle.

Pintakiinnityskomponenttien ja edistyneiden PCB-kerroksittaisrakenteiden yhdistäminen mahdollistaa erittäin tiiviisti integroitujen järjestelmien toteuttamisen, joita ei perinteisillä läpivientimenetelmillä voitaisi toteuttaa ilman useita piirilevyjä. Tämä järjestelmätason integraatio vähentää kytkentämonimutkaisuutta, parantaa luotettavuutta ja mahdollistaa uudentyyppiset tuotearkkitehtuurit, jotka aiemmin olivat epäkäytännöllisiä tai mahdottomia toteuttaa.

UKK

Minkä tyyppiset tuotteet hyötyvät eniten pintakiinnitystekniikasta?

Pintakiinnitystekniikka tarjoaa suurimmat etulyöntiasemat tuotteille, joissa vaaditaan korkeaa komponenttitiheyttä, miniatyrisointia tai suurta tuotantokapasiteettia. Kuluttajaelektroniikka, kuten älypuhelimet, tabletit ja kannettavat tietokoneet, nojaa voimakkaasti SMT-teknologiaan kompaktien muotojen vuoksi. Teollisuuden ohjausjärjestelmät, auton elektroniikka, lääketieteelliset laitteet ja telekommunikaatiolaitteet hyötyvät merkittävästi pintakiinnitysteknologian tarjoamista tilansäästöistä ja luotettavuuden parannuksista.

Miten pintakiinnitystekniikka vaikuttaa tuotannon skaalautumiseen?

Pinnanliitos tekniikka parantaa tuotannon skaalautuvuutta huomattavasti automatisoidun kokoonpanoprosessin avulla, joka voi toimia jatkuvasti vähäisellä ihmisen valvonnalla. SMT-laitteiden ohjelmoitavuus mahdollistaa valmistajille nopean vaihtamisen eri tuotteiden välillä, mikä tekee sekä suur- että pienmääräisestä tuotannosta taloudellisesti kannattavaa. Tämä joustavuus mahdollistaa valmistajien nopean reagoinnin markkinoiden vaatimuksiin ja monipuolisten tuotevalikoimien tehokkaan hallinnan.

Mitkä ovat SMT:n laadulliset edut läpivientiasennukseen verrattuna?

SMT tarjoaa useita laadullisia etuja, kuten yhdenmukaisemmat juotelieteet uunijuoteprosessin kautta, vähentyneen mekaanisen rasituksen komponenteissa ja paremman sähköisen suorituskyvyn lyhyempien yhteyspolkujen ansiosta. Automaattinen kokoonpanoprosessi vähentää ihmisten aiheuttamia virheitä ja mahdollistaa toistettavan, tarkan komponenttien asettelun. Lisäksi pinnanliitoskomponenttien matalampi profiili tarjoaa paremman mekaanisen vakauden sekä vastustuskyvyn tärinälle ja iskuille.

Kuinka SMT edistää ympäristön kestävyyttä elektroniikan valmistuksessa?

Pintakiinnitysteknologia (SMT) edistää ympäristön kestävyyttä vähentämällä materiaalien käyttöä, käyttämällä pienempiä komponenttipaketteja ja tehokkaampia valmistusprosesseja. SMT:n mahdollistama miniatyrisointi vähentää elektronisten tuotteiden kokonaismateriaalisisältöä, kun taas automatisoidun assemblaarin korkeampi hyötysuhde vähentää tuotantoyksikköä kohden kulutettua energiaa. Lisäksi SMT-asennusten parantunut luotettavuus pidentää tuotteen elinkaarta, mikä vähentää sähköjätettä ja tarvetta usein vaihtaa uusiin tuotteisiin.