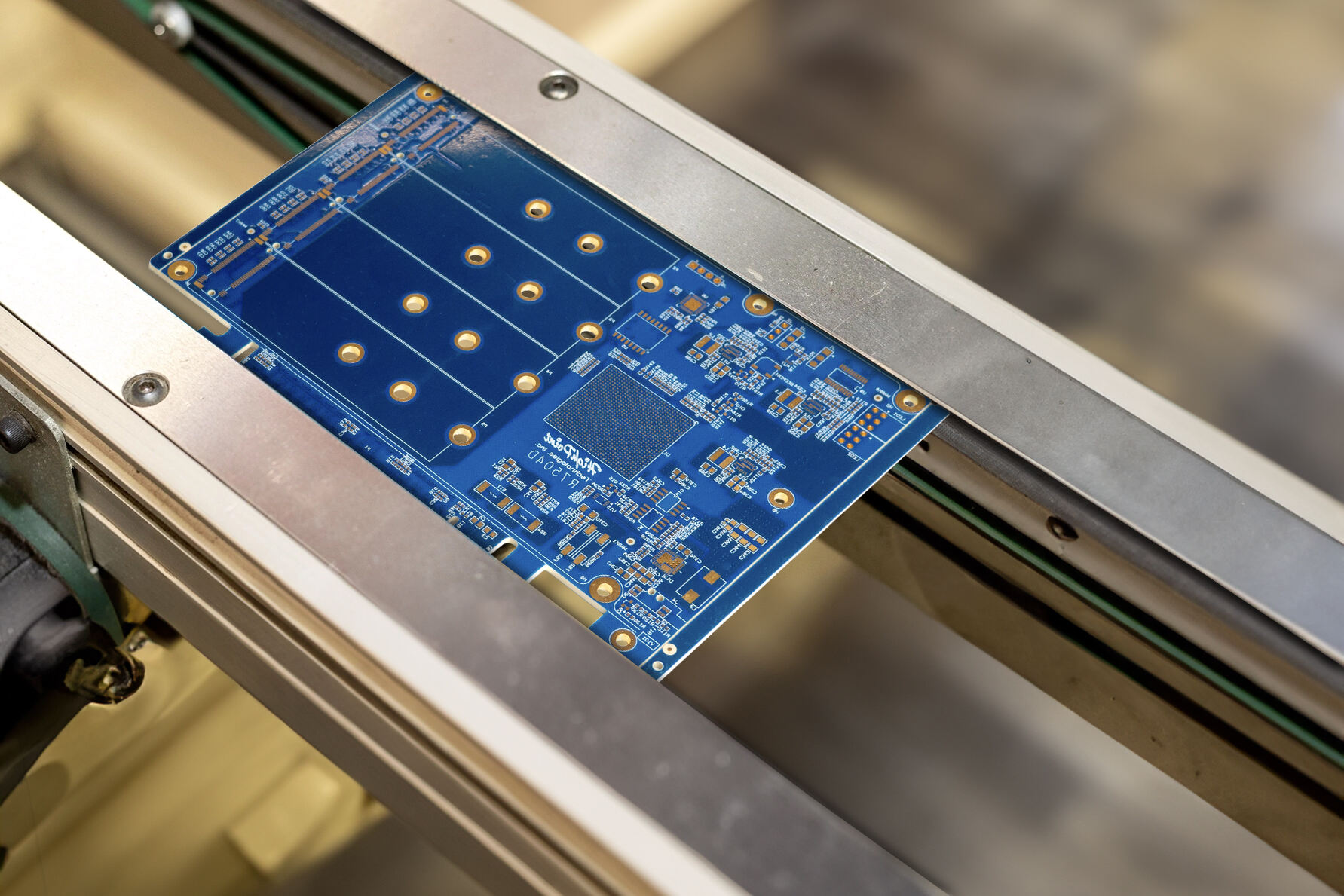

טכנולוגיית רכיבים שטוחים מהפיכה את תעשיית ייצור האלקטרוניקה, ומשנה באופן בסיסי את הדרך בה מרכיבים חלקים על לוחות חיבור מודפסים. שיטת ההרכבה המתקדמת הזו הפכה לעמוד השדרה של ייצור התקנים אלקטרוניים מודרניים, ומציעה דיוק ויעילות בלתי יישווים. המעבר מתכנולוגיית החיבור דרך פתח לטכנולוגיית ההרכבה המשטחית מייצג אחת ההתקדמות הטכנולוגיות המשמעותיות ביותר בהיסטוריה של ייצור אלקטרוני. הבנת היתרונות הכוללים של טכנולוגיה זו היא קריטית לייצרנים, מהנדסים ועסקים המחפשים תוצאות ייצור אופטימליות.

ממוזערון משופר וצפיפות רכיבים

יכולות עיצוב קומפקטיות

טכנולוגיית ריסוף משטח מאפשרת ליצרנים להשיג מיניאטיריזציה יוצאת דופן בהתקנים אלקטרוניים על ידי הרכבת רכיבים ישירות על פני הלוח. גישה זו מבטלת את הצורך ברגליים של רכיבים לעבור דרך חורים נקבובים, מה שמאפשר אריזות רכיבים קטנות בהרבה. הפחתה בגודל הרכיבים תורמת ישירות למוצרים סופיים קומפקטיים יותר, ובכך עונה על דרישות הצרכנים להתקנים אלקטרוניים ניידים וקלים. סמרטפונים מודרניים, טאבלטים וטכנולוגיות לבישות לא היו אפשריים ללא יכולת המיניאטיריזציה שSMT מספקת.

היעילות בשימוש במרחב שמועברת באמצעות הרכבת רכיבים על פני השטח בולטת במיוחד ביישומים צפופים שבהם כל מילימטר חשוב. ניתן להציב רכיבים קרוב זה לזה מבלי שי הפריעו זה לזה, ובכך ממקסמים את הקיבולת הפונקציונלית של כל אינץ' רבוע של לוח המעגל. היתרון הזה בצפיפות הופך להיות חשוב יותר ויותר כאשר מכשירים אלקטרוניים ממשיכים לכלול עוד תכונות תוך שמירה על גודלם הפיזי או הקטנתו.

מספר רכיבים גדול יותר ללוח

הרכבת רכיבים על פני השטח מאפשרת חיבור מספר רב יותר של רכיבים בשני צידי לוח מעגל מודפס בהשוואה לשיטות המסורתיות של החדרת רגלי רכיבים דרך חורים. האפשרות להתקין רכיבים משני הצדדים יוצאת דופן בכך שהיא מכפילה באופן יעיל את השטח הזמין להצבת רכיבים. היכולת למלא את שני צדי הלוח ברכיבים משמעותה שמעגלים מורכבים יכולים להתבצע בגורמים צורה קטנים בהרבה מאלו שהיו אפשריים בעבר.

הצפיפות הגבוהה יותר של הרכיבים מאפשרת גם תהליכי עיבוד מורכבים יותר בתוך אותן מגבלות פיזיות. מהנדסים יכולים לשלב יכולות נוספות, מאפייני ביצועים משופרים ותכונות מתקדמות מבלי להגדיל את גודל הלוח. יכולת זו היא בעלת ערך מיוחד ביישומים שבהם אילוצי מקום הם קריטיים, כגון שתלים רפואיים, אלקטרוניות לרכב ומכשירים ניידים לצרכנים.

יעילות ייצור גבוהה ומהירות

תהליכי הרכבה אוטומטיים

תהליך ההרכבה על פני השטח מתאים 이상ית לייצור אוטומטי, ומקטין בצורה משמעותית את זמן הייצור ועלויות העבודה. מכונות ה-"Pick-and-place" יכולות למקם באופן מדויק אלפי רכיבים בשעה בדיוק שמעל הרבה לרמת היכולת של הרכבה ידנית. אוטומציה זו מפחיתה טעויות אנוש, מגדילה עקביות ומאפשרת מחזורי ייצור בתפוקה של 24 שעות, מה שמשפר דרמטית את תפוקת הייצור.

הטבע התכנותי של SMT הציוד מאפשר החלפות מהירות בין תצורות מוצר שונות, מה שהופך אותו כלכלי לייצור של ריצות בכמויות גדולות ובכמות קטנה. גמישות זו היא קריטית בשוק של ימינו, בו מחזורי החיים של המוצרים קצרים והתאמה אישית הופכת להיות חשובה יותר. היכולת لإعادة תכנות מהיר של מכונות למידות מוצרים שונות מפחיתה את זמן ההכנה ומעלה את היעילות הכוללת של הציוד.

הפחתת זמן הרכבה ועמל הרש

טכנולוגיית ריסוף שטחי מצמצמת בצורה משמעותית את הזמן הנדרש להרכבת לוחות חיבורים בהשוואה לשיטות חדירה דרך חור. הסרת תהליכי קידור, הכנת הולכי הרכיבים והלחמה בגלייה מפשטת את זרימת הייצור כולה. הרכיבים מותקנים ונלחמים בו זמנית באמצעות תהליכי ריפיוז', מה שיוצר קו ייצור יעיל יותר עם פחות נקודות התערבות ידנית.

צמצום עלויות עבודה הוא משמעותי ביישום תהליכי רכיבים שטחיים, שכן נדרשים פחות עובדים מיומנים לניהול ציוד אוטומטי בהשוואה להרכבה ידנית דרך חורים. דרישות העבודה הנמוכות יותר מתרjomות לעלות ייצור נמוכה יותר ליחידה, שיפור הרג margins הרווח והצעת מחירים תחרותית יותר בשוק. יתרונות אלה הופכים להיות משמעותיים יותר ככל שנפח הייצור גדל.

שיפור בתכונות הביצועים החשמליים

העלאה של תקינות האות

רכיבים שטחיים מציעים תכונות ביצועים חשמליים מיטביות בזכות מסלולים קצרים יותר וצמצום השראות וקיבול זרויים. ההתקנה הישירה של הרכיבים אל פני הלוח מונעת הפרעות חשמליות הנגרמות על ידי מוליכי חיבור דרך חורים, מה שמביא להעברת אותות נקייה יותר וצמצום הפרעות אלקטרומגנטיות. שלמות האות המושפרת היא קריטית ליישומים בתדר גבוה ולמעגלים אנלוגיים רגישים.

אורכי המובנים המצומצמים של עיצוב הרכבה על פני שטח מפחיתים עיכובים במעברים ומשפרים את ביצועי המעגל בכלל. יתרון זה הופך להיות חשוב יותר ויותר ככל שהתדירויות של הפעלה ממשיכות לעלות בכל יישומי האלקטרוניקה. מעגלי דיגיטלי מהירות גבוהה, יישומי RF ומערכות אנלוגיות מדויקות כולן נהנות מאפיונים החשמליים המוכחים שמאפשרת הרכבת רכיבים על גבי שטח.

ניהול תרמי טוב יותר

אסמבליית רכיבי שטח מאפשרת ניהול תרמי טוב יותר באמצעות מסלולי פיזור חום משופרים. רכיבים המחוברים ישירות לפני הלוח יכולים להעביר חום בצורה יעילה יותר אל תת-הstrate של ה-PCB ואל כל זוגות חום או מערכות ניהול תרמי מחוברים. השטח המגע הגדול יותר בין רכיבי שטח ללוח יוצר מסלולים יעילים יותר להולכה תרמית בהשוואה לשיטות ההרכבה דרך חורים.

ביצועים תרמיים משופרים חשובים במיוחד ביישומי אלקטרוניקה עוצמה וחישוב ביצועים גבוהים, שבהם טמפרטורות הרכיבים משפיעות ישירות על אמינות וביצועים. היכולת לנהל חום בצורה יעילה יותר מאפשרת צפיפויות עוצמה גבוהות יותר ושיפור באמינות המערכת. חומרי ממשק תרמיים מודרניים ועיצובי לוח עובדות סינרגטית עם טכנולוגיית רכיבי שטח כדי ליצור פתרונות יעילים לניהול תרמי.

יעילות עלותית והנחות כלכליות

חיסכון בעלות החומרה

רכיבי שטח הם בדרך כלל זולים יותר מאשר רכיבי חור מכיוון שדרישות האריזה פשוטות יותר ושימוש בחומרה מופחת. הסרת הרגליים הארכוות והמבנה המפושט של הרכיבים מקטינה את עלות החומרה הגולמית ואת מורכבות הייצור. חיסכונות אלו מועברים לייצרני אלקטרוניка, מה שיוצר תמחור תחרותי יותר למוצרים הסופיים ושיפור בה XmlNode הרווח.

העלות של ייצור לוחות מופחתות גם כן עם טכנולוגיית ריסס, שכן יש צורך לנקב ולכסות פחות חורים. דרישות העיצוב המפושטות של הלוח מקטינות את מורכבות הייצור וזמן העיבוד, מה שמוביל להורדת עלות ליחידה של הלוח. חיסכונות אלו הופכים למשמעותיים יותר בסצנריי ייצור בכמויות גדולות, שבהן עלות החומרים מייצגת חלק משמעותי מההוצאות הכוללות לייצור.

הפחתת עלויות בדיקה ותיקון

הדיוק והעקביות של ההרכבה אוטומטית בטכנולוגיית ריסס מביאים לשיעור גבוה יותר של יחידות תקינות בבדיקה הראשונית ומצמצמים את זמן הבדיקה. מערכות בדיקה אופטיות אוטומטיות יכולות במהרה לאשר את מיקום הרכיבים ואת איכות החיבורים הלולטים, לזהות פגמים לפני שהם מתקדמים בתהליך הייצור. יכולת זיהוי מוקדמת זו מפחיתה את עלויות התיקון בהמשך הדרך ומשפרת את היעילות הכוללת של הייצור.

כאשר נדרשת עבודה מחדש, טכנולוגיית ההרכבה על פני שטח מאפשרת לעתים קרובות החלפה ותיקון קלים יותר של רכיבים בהשוואה לשיטות חור-דואר. ניתן להסיר ולהחליף רכיבים באמצעות תהליכי חימום מבוקרים שמפחיתים למקסימום נזק לרכיבים הסמוכים וחומרי הלוח. אפשרות התיקון הזו עוזרת לשמור על שיעורי תפוקה גבוהים ומפחיתה את עלויות הפסול בתהליך הייצור.

שיפורים באיכות ובנوثנות

איכות קבועה של חיבורי גלגלת

תהליכי גלגלת 재פלואו המשמשים בהרכבת רכיבי שטח יוצרים חיבורי גלגלת עקביים ואמינים במיוחד. פרופילי הטמפרטורה המבוקרים והחימום האחיד מבטיחים שכל החיבורים מגיעים בו זמנית לתנאים מיטביים של צמד מתalli. עקביות זו מסירה את השונות שנלווית לעתים לשיטות גלגלת גל ולשיטות גלגלת יד הנמצאות בשימוש בהרכבת חור-דואר.

תכונות ההarasים העצמי של מתח הפנים במהלך לحام ריפלוא מסייעות לתיקון שגיאות קטנות בהצבת רכיבים, ובכך משפרות את איכות המגע ואמינותו. הרכיבים מתארגנים באופן טבעי למיקום האופטימלי בתהליך הלحام, מקטינים ריכוזי מתח ומשפרים את היציבות המכנית. יכולת התיקון העצמי תורמת ליעילות גבוהה יותר ולמוצר סופי אמין יותר.

יציבות מכנית מוגברת

לרכיבים להרכבה על פני השטח יש יציבות מכנית מצוינתAttributed to their low profile and secure attachment to board surfaces. הגובה הנמוך של הרכיבים מוריד את מרכז הכובד ומקטין את המתח המכני במהלך הפעלה וטיפול. יציבות זו חשובה במיוחד בהתקנים ניידים ובApplications subject to vibration or impact loads.

דפוסי המתח המפוזרים שנוצרים בשיטות חיבור של רכיבים משולבים על פני השטח מספקים עמידות טובה יותר לשינויי טמפרטורה ול sock מכני בהשוואה להרכבה דרך חורים. מחברי הלחמה מרובים מפזרים את העומסים המכניים באופן אחיד יותר, ובכך מפחיתים ריכוזי מתח שעלולים להוביל לכישלון של הרכיב. יציבות מכנית משופרת זו תורמת לחיים ארוכים יותר של המוצר ולבטיחות גבוהה יותר ביישומים דרמטיים.

מיטוב עיצובי וחדשנות

טכנולוגיות רכיבים מתקדמות

טכנולוגיית ההרכבה על גבי שטח מאפשרת את השימוש בטכנולוגיות רכיבים מתקדמות שלא ניתן היה ליישם בשיטות חיבור דרך חור. רכיבים בעלי גבולית עדינה במיוחד, אריזות מסוג Ball Grid Array ואריזות בקנה מידה של שבב דורשים טכניקות הרכבה על גבי שטח. סוגי האריזה המתקדמים הללו מציעים ביצועים חשמליים מוכחים, יכולת פונקציונליות גבוהה יותר וגדלים קטנים יותר שמובילים חדשנות בכל תעשיית האלקטרוניקה.

הזמינות של רכיבים מיוחדים להרכבה על פני השטח ממשיכה להתרחב, ונותנת למהנדסים אוסף צומצם של בלוקי פונקציה שיכולים לכלול בעיצוב שלהם. רכיבים אנלוגיים בעלי ביצועים גבוהים, מעבדים דיגיטליים מתוחכמים וחבילות חיישנים מיוחדים, כולם זמינים בתצורות הרכבה על פני השטח המאפשרות יכולות חדשות למוצר וביצועים משופרים.

אופטימיזציה של PCB רב-שכבות

הרכבת רכיבים על פני השטח עובדת בצורה סינרגית עם תכנוני PCB רב-שכבות כדי למקסם את הפונקציונליות בתוך מגבלות שטח מינימליות. הסרת חורים דרכניים שומרת על שכבות מרוץ נוספות לצורך עקירת אותות והפצת חשמל, ומאפשרת סכימות חיבור מורכבות יותר. אופטימיזציה זו היא קריטית בעיצובים דיגיטליים מהירים שבהם עקירה עם עכבות מבוקרות והפצה נכונה של חשמל הן הכרחיות לפעולת הנ устрой.

שילוב של רכיבים לשקיעה על פני השטח ועיצובי PCB מתקדמים מאפשר את יצירת מערכות משולבות ברמה גבוהה שדרשו לוחות מרובים בשיטות מסורתיות של שקיעה דרך חורים. שילוב ברמת המערכת מקטין את מורכבות החיבורים, משפר את האמינות ומאפשר ארכיטקטורות חדשות של מוצרים שקודם לכן היו לא מעשיות או בלתי אפשריות ליישום.

שאלות נפוצות

אילו סוגי מוצרים נהנים הכי הרבה מהרכבת רכיבים על גבי שטח?

הרכבת רכיבים על גבי שטח מספקת את היתרונות הגדולים ביותר למוצרים הדורשים צפיפות רכיבים גבוהה, מיניאטוריזציה או ייצור בכמויות גדולות. אלקטרוניקה לצרכן כמו סמרטפונים, טאבלטים ולפטופים מסתמכים במידה רבה על SMT בשל הגודל הקטן שלהם. גם מערכות בקרה תעשייתיות, אלקטרוניка לרכב, מכשירים רפואיים וציוד תקשורת נהנים בצורה משמעותית מיעילות השטח ושיפורי האמינות שטכנולוגיית הרכבת רכיבים על גבי שטח מספקת.

כיצד משפיעה טכנולוגיית הרכבת רכיבים על פני השטח על קנה המידה של הייצור?

טכנולוגיית רכיבים משולבים למשטח משפרת בצורה דרמטית את הקנה-למעלה של הייצור באמצעות תהליכי איסוף אוטומטיים שיכולים לפעול ללא הרף עם התערבות מינימלית של האדם. האופי התוכנתתי של ציוד SMT מאפשר לייצרנים להחליף במהירות בין מוצרים שונים, מה שהופך ייצור בכמויות גדולות ובקטנות למתאים מבחינה כלכלית. גמישות זו מאפשרת לייצרנים להגיב במהירות לדרישות השוק ולנהל באופן יעיל תיקי מוצרים מגוונים.

מהם היתרונות באיכות של SMT בהשוואה לאיסוף דרך חורים?

SMT מציעה מספר יתרונות באיכות, הכוללים חיבורי פליטה עקביים יותר בתהליכי ריפלו, פחות מתח מכני על הרכיבים, וביצועים חשמליים טובים יותר הודות לנתיבי חיבור קצרים יותר. תהליך האיסוף האוטומטי מפחית טעויות אנוש ומספק מיקום מדויק וחוזר של רכיבים. בנוסף, הגובה הנמוך של רכיבי ההרכבה המשטחית מספק יציבות מכנית טובה יותר ועמידות גבוהה יותר בפני רעידות ומכה.

איך תורמת טכנולוגיית SMT ליציבות הסביבתית בייצור אלקטרוני?

טכנולוגיית ההרכבה על פני שטח (SMT) תורמת ליציבות הסביבתית באמצעות צמצום בשימוש בחומרים, אריזות רכיבים קטנות יותר ותהליכי ייצור יעילים יותר. הקטנת הגודל שמאפשרת SMT מקטינה את כמות החומר הכוללת במוצרים אלקטרוניים, בעוד שהיעילות הגבוהה יותר של ההרכבה האוטומטית מפחיתה את צריכה האנרגיה לכל יחידה מיוצרת. בנוסף, האמינות המשופרת של הרכבי SMT מאריכה את חיי המוצר, ומפחיתה את כמות הפסולת האלקטרונית ואת הצורך בהחלפות תכופות.