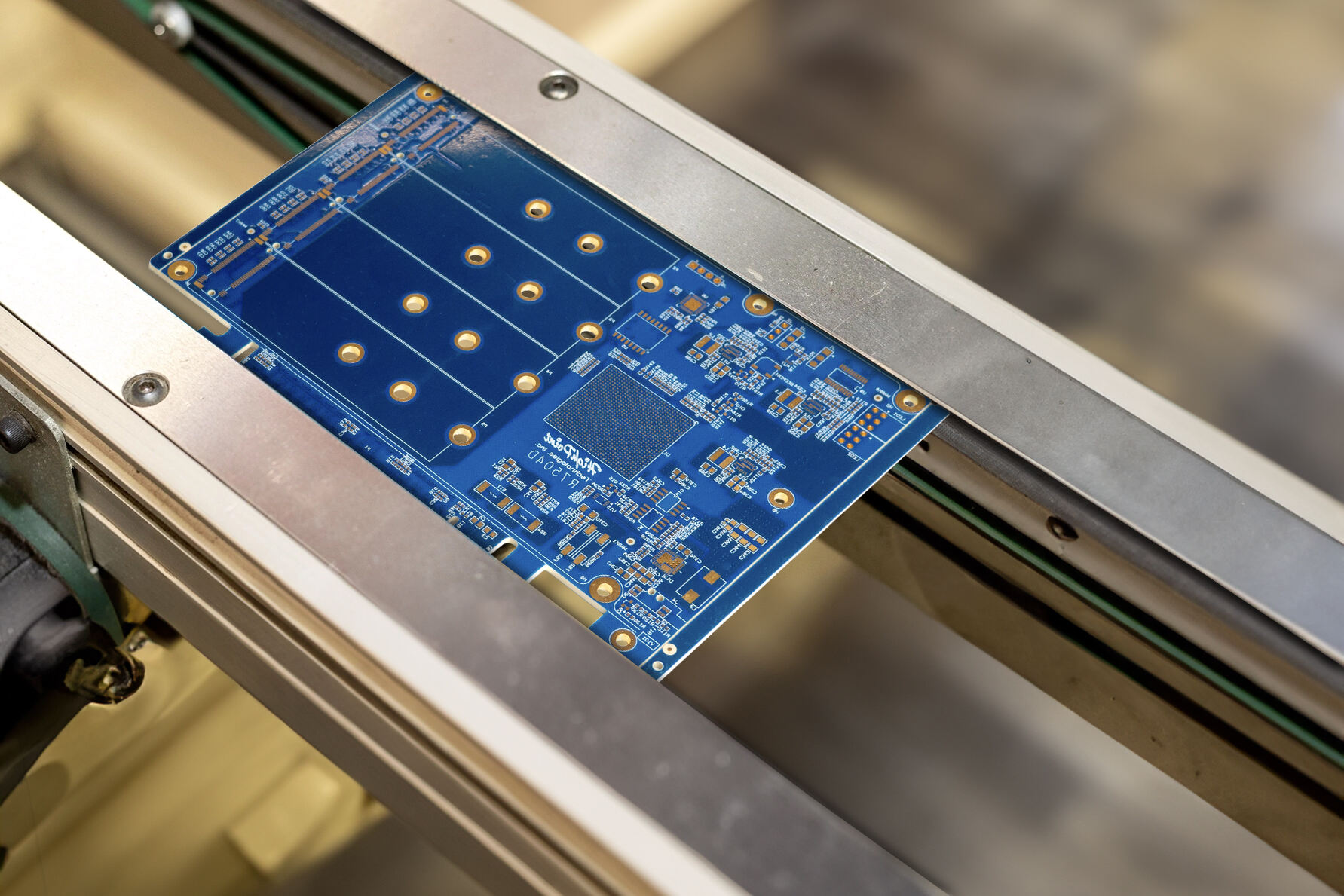

Tehnologija površinskega montažiranja je revolucionirala industrijo proizvodnje elektronike in temeljito spremenila način sestavljanja komponent na tiskanih vezjih. Ta napredna metoda sestave je postala osnova sodobne proizvodnje elektronskih naprav, ki omogoča doslej neznan nivo natančnosti in učinkovitosti. Razvoj iz tehnologije vstavljanja skozi luknje k površinskemu montažiranju predstavlja enega najpomembnejših tehnoloških napredkov v zgodovini proizvodnje elektronike. Razumevanje celovitih prednosti te tehnologije je ključno za proizvajalce, inženirje in podjetja, ki iščejo optimalne rezultate proizvodnje.

Izboljšana miniaturizacija in gostota komponent

Možnosti kompaktnega oblikovanja

Tehnologija površinskega montažiranja omogoča proizvajalcem izjemno miniaturizacijo elektronskih naprav z namestitvijo komponent neposredno na površino plošče. Ta pristop odpravi potrebo po vodih komponent, ki bi morali prebiti vrtane luknje, kar omogoča uporabo veliko manjših paketov komponent. Zmanjšanje velikosti komponent se neposredno prenese na bolj kompaktna končna izdelka, s čimer se izpolnjujejo zahteve potrošnikov po prenosnih in lahkih elektronskih napravah. Moderne pametne telefone, tablice in nosljivo tehnologijo ne bi bilo mogoče izdelati brez zmogljivosti miniaturizacije, ki jo omogoča SMT.

Učinkovitost prostora, dosežena s površinsko montažo, je posebej očitna pri visokokoncentriranih aplikacijah, kjer vsak milimeter šteje. Sestavni deli se lahko postavijo bližje skupaj, ne da bi ovirali drug drugega, kar poveča funkcionalno zmogljivost vsakega kvadratnega centimetra tiskanega vezja. Ta prednost gostote postaja vse pomembnejša, saj elektronske naprave nadaljujejo z vključevanjem vedno več funkcij, hkrati pa ohranjajo ali zmanjšujejo svojo fizično velikost.

Povečano število sestavnih delov na plošči

Površinska montaža omogoča znatno višje število sestavnih delov na obeh straneh tiskanega vezja v primerjavi s tradicionalnimi metodami vstavljanja skozi luknje. Možnost postavitve na obeh straneh učinkovito podvoji razpoložljivo površino za namestitev sestavnih delov. Možnost namestitve sestavnih delov na obeh straneh plošče pomeni, da se lahko zapletene vezje izvedejo v veliko manjših oblikah, kot je bilo prej mogoče.

Povečana gostota komponent omogoča tudi bolj zapletene načrte vezij znotraj istih fizičnih omejitev. Inženirji lahko vgradijo dodatne funkcionalnosti, izboljšane lastnosti zmogljivosti in izpopolnjene lastnosti, ne da bi povečali velikost plošče. Ta zmogljivost je še posebej pomembna pri aplikacijah, kjer so omejitve prostora kritične, kot so medicinski vsadki, avtomobilska elektronika in potrošniške mobilne naprave.

Izboljšana učinkovitost in hitrost proizvodnje

Avtomatizirani procesi sestavljanja

Postopek površinskega montažiranja je idealno primeren za avtomatizirano proizvodnjo, saj znatno zmanjša čas proizvodnje in stroške dela. Naprave za postavljanje lahko natančno namestijo tisoče komponent na uro z natančnostjo, ki daleč presega zmogljivost ročnega sestavljanja. Ta avtomatizacija zmanjša človeške napake, poveča doslednost in omogoča 24-urne proizvodne cikle, ki dramatično izboljšajo zmogljivost proizvodnje.

Programabilna narava SMT oprema omogoča hitre prenastavitve med različnimi konfiguracijami izdelkov, kar omogoča ekonomsko učinkovito proizvodnjo serij z visoko in nizko količino. Ta prilagodljivost je ključna na današnjem tržišču, kjer so življenjski cikli izdelkov kratki in je prilagajanje vedno pomembnejše. Možnost hitrega ponovnega programiranja strojev za različne izdelke zmanjšuje čas za pripravo in povečuje splošno učinkovitost opreme.

Zmanjšan montažni čas in stroški dela

Tehnologija površinskega montažiranja znatno zmanjša čas, potreben za sestavljanje tiskanih vezij, v primerjavi s tehnologijo vstavljanja komponent skozi luknje. Odprava vrtanja lukenj, priprave izvodov komponent in valovnega lemljenja poenostavi celoten proizvodni proces. Komponente se postavijo in zalemejo hkrati s postopkom ponovnega taljenja, kar ustvari učinkovitejšo proizvodno linijo z manj točkami ročnega poseganja.

Pri uvedbi procesov površinskega montažiranja pride do znatnega zmanjšanja stroškov dela, saj je za upravljanje avtomatizirane opreme potrebnih manj usposobljenih operaterjev v primerjavi s pomočnim sestavljanjem skozi luknje. Zmanjšane zahteve po ročnem delu se odražajo v nižjih stroških izdelave posamezne enote, izboljšanih dobičkonosnostih in bolj konkurenčnih cenah na tržišču. Te prednosti pri stroških postajajo še pomembnejše, ko se obsegi proizvodnje povečujejo.

Izboljšane električne lastnosti

Izboljšana celovitost signala

Komponente za površinski montaž imajo nadrejene električne lastnosti zaradi krajših povezovalnih poti ter zmanjšane parazitske induktivnosti in kapacitivnosti. Neposredno pritrditev komponent na površino tiskanega vezja odpravi električne nezveznosti, ki nastanejo pri vodih skozi luknje, kar omogoča čistejše prenašanje signalov in zmanjša elektromagnetne motnje. Ta izboljšana integriteta signala je ključna za visokofrekvenčne aplikacije in občutljiva analogni vezja.

Krajše dolžine vodnikov, značilne za površinsko montažo, zmanjšujejo zamude signalov in izboljšujejo celotno zmogljivost vezja. Ta prednost postaja vedno pomembnejša, saj se obratovalne frekvence še naprej povečujejo pri vseh elektronskih aplikacijah. Visokofrekvenčna digitalna vezja, RF aplikacije in natančni analogni sistemi imajo koristi od nadpovprečnih električnih lastnosti, ki jih omogoča sestava z uporabo površinske montaže.

Boljše upravljanje toplote

Sestava z uporabo površinske montaže omogoča boljše toplotno upravljanje prek izboljšanih poti za razprševanje toplote. Komponente, pritrjene neposredno na površino tiskane vezave, lahko učinkoviteje prenašajo toploto na podlago PCB-ja ter na morebitne toplotne grebene ali sisteme za upravljanje temperature. Večja stikalna površina med komponentami površinske montaže in vezijo ustvarja učinkovitejše poti za toplotno prevodnost v primerjavi s tehnikami vstavljanja skozi luknje.

Izboljšane toplotne zmogljivosti so še posebej pomembne v močnostni elektroniki in aplikacijah z visokimi zmogljivostmi, kjer se temperatura komponent neposredno odraža na zanesljivosti in zmogljivosti. Možnost učinkovitejšega upravljanja s toploto omogoča višje gostote moči ter izboljšano zanesljivost sistema. Sodobni materiali za toplotne prehode in konstrukcije tiskanih vezij delujejo skupaj s tehnologijo površinskega montažiranja, da ustvarijo zelo učinkovite rešitve za upravljanje s toploto.

Učinkovitost stroškov in gospodarske prednosti

Prihranki stroškov materiala

Komponente za površinski montaž so običajno cenejše od svojih protipolkov zaradi poenostavljenih zahtev glede embalaže in zmanjšane porabe materialov. Odprava dolgih izvodov in poenostavljena izdelava komponent zmanjšata stroške surovin in proizvodne zapletenosti. Te prihranke dobijo proizvajalci elektronike, kar omogoča bolj konkurenčne cene končnih izdelkov in izboljšane dobičkovne marže.

Stroški izdelave tiskanih vezij so z tehnologijo površinske montaže nižji, saj je potrebno vrtati in prevleči manj lukenj. Poenostavljene zahteve za načrtovanje vezij zmanjšujejo proizvodno zapletenost in čas obdelave, kar pomeni nižje stroške vezij na enoto. Ti prihranki postajajo še pomembnejši pri seriji velikih količin, kjer predstavljajo stroški materiala znaten del skupnih proizvodnih stroškov.

Zmanjšani stroški testiranja in popravila

Natančnost in doslednost avtomatizirane sestave s površinsko montažo prinašata višji delež uspešno dokončanih izdelkov ob prvem preizkusu in zmanjšan čas testiranja. Sistemi avtomatske optične kontrole lahko hitro preverijo položaj komponent in kakovost lotnih spojev ter odkrijejo napake, preden napredujejo skozi proizvodni proces. Možnost zgodnjega odkrivanja napak zmanjšuje stroške naknadnega popravila in izboljša splošno učinkovitost proizvodnje.

Ko je potrebno ponovno obdelovanje, tehnologija površinskega montažiranja pogosto omogoča lažjo zamenjavo in popravilo komponent v primerjavi s tehnikami skozi-luknjo. Komponente je mogoče odstraniti in zamenjati s pomočjo nadzorovanih postopkov segrevanja, ki zmanjšajo poškodbe okolišnjih komponent in materialov plošč. Ta popravljivost pomaga ohranjati visoke izkoristke in zmanjšuje stroške odpadkov v celotnem proizvodnem procesu.

Izboljšave kakovosti in zanesljivosti

Zanesljiva kakovost lotnih spojev

Postopki lemljenja z refluksom, uporabljeni pri sestavljanju površinskih komponent, ustvarijo zelo dosledne in zanesljive lotne spoje. Nadzorovani temperaturni profili in enakomerno segrevanje zagotavljajo, da vsi spoji hkrati dosegnejo ustrezne pogoje za kovinsko vezavo. Ta doslednost odpravi spremenljivost, s katero se pogosto srečujemo pri valovnem in ročnem lemljenju, uporabljenem pri sestavljanju skozi-luknjo.

Lastnosti samourejanja površinske napetosti med lemljenjem z odpiranjem pomagajo odpraviti manjše napake pri postavljanju komponent, s čimer dodatno izboljšajo kakovost in zanesljivost spojev. Komponente se med procesom lemljenja naravno poravnajo v optimalne položaje, kar zmanjša koncentracijo napetosti in izboljša mehansko stabilnost. Ta lastnost samodejnega popravljanja prispeva k višjim donosom in zanesljivejšim končnim izdelkom.

Izboljšana mehanska stabilnost

Površinsko montirane komponente kažejo odlično mehansko stabilnost zaradi nizkega profila in trdne pritrditve na površino plošče. Zmanjšana višina komponent zniža težišče in zmanjša mehanske napetosti med rokovanjem in obratovanjem. Ta stabilnost je še posebej pomembna pri prenosnih napravah ter aplikacijah, ki so izpostavljene vibracijam ali udarnim obremenitvam.

Razpršeni vzorci napetosti, ki jih ustvarjajo metode pritrditve na površino, omogočajo boljšo odpornost na toplotne spremembe in mehanske trče v primerjavi s pritrditvijo skozi lukenj. Večkratni lotni spoji razporedijo mehanske obremenitve enakomerno, kar zmanjša koncentracije napetosti, ki bi lahko vodile do okvare komponente. Ta izboljšana mehanska stabilnost se odraža v daljši življenjski dobi izdelka in višji zanesljivosti v zahtevnih aplikacijah.

Glexible načrtovanje in inovacije

Napredne tehnologije komponent

Tehnologija montaže na površino omogoča uporabo naprednih tehnologij komponent, ki jih ne bi bilo mogoče uresničiti z metodami pritrditve skozi lukenj. Komponente z zelo majhnim razmikom, mrežni razporedi kontaktov (BGA) in paketi velikosti čipa zahtevajo postopke sestavljanja z montažo na površino. Ti napredni tipi ohišij ponujajo odličnejše električne lastnosti, višjo funkcionalnost in manjše oblike, ki spodbujajo inovacije po celotni elektronski industriji.

Razpoložljivost specializiranih komponent za površinsko montažo se nadalje izboljšuje, in s tem inženirjem omogoča vedno večjo paleto funkcionalnih blokov za vključitev v njihove načrte. Komponente visokih zmogljivosti za analogni signal, sofisticirani digitalni procesorji in specializirani senzorji so vsi na voljo v izvedbah za površinsko montažo, ki omogočajo nove zmogljivosti izdelkov ter izboljšane lastnosti delovanja.

Optimizacija večplastnih tiskanih vezij

Sestava z elementi za površinsko montažo deluje sinergično z večplastnimi konstrukcijami tiskanih vezij, da bi maksimirala funkcionalnost pri minimalnih omejitvah prostora. Odprava prebodnih lukenj varčuje dodatne plasti za sledi signalov in razvod napajanja, kar omogoča bolj zapletene sheme povezav. Ta optimizacija je ključna za hitre digitalne konstrukcije, kjer sta za pravilno delovanje bistvena usmerjanje s kontroliranim impedančnim ujemanjem in ustrezno porazdelitev napajanja.

Kombinacija komponent za površinsko montažo in naprednih konstrukcij tiskanih vezij omogoča ustvarjanje visoko integriranih sistemov, ki bi s tradicionalnimi metodami vstavljanja zahtevali več plošč. Ta integracija na ravni sistema zmanjšuje zapletenost povezav, izboljša zanesljivost in omogoča nove arhitekture izdelkov, ki jih prej ni bilo mogoče ali je bilo neracionalno uresničiti.

Pogosta vprašanja

Za katere vrste izdelkov je največ koristi od sestave komponent za površinsko montažo?

Sestava komponent za površinsko montažo nudi največje prednosti za izdelke, ki zahtevajo visoko gostoto komponent, miniaturizacijo ali proizvodnjo v velikih količinah. Potrošniška elektronika, kot so pametni telefoni, tablice in prenosniki, se močno zanaša na SMT zaradi kompaktnih oblik. Tudi industrijski sistemi za nadzor, avtomobilska elektronika, medicinska oprema in telekomunikacijska oprema pomembno profitirajo od učinkovitosti prostora in izboljšane zanesljivosti, ki ju omogoča tehnologija površinske montaže.

Kako tehnologija površinske montaže vpliva na razmernost proizvodnje?

Tehnologija površinskega montažiranja (SMT) znatno izboljšuje zmogljivost proizvodnje z avtomatiziranimi postopki sestavljanja, ki lahko delujejo neprekinjeno z minimalnim človeškim posredovanjem. Programirljivost SMT opreme omogoča proizvajalcem hitro preklapljanje med različnimi izdelki, kar naredi visoko in nizko proizvodno serijo ekonomsko ugodno. Ta prilagodljivost omogoča proizvajalcem, da se hitro odzovejo na tržne zahteve in učinkovito upravljajo z raznovrstnimi portfelji izdelkov.

Kakšne so kakovostne prednosti SMT v primerjavi s skozi-luknjasto sestavitvijo?

SMT ponuja več kakovostnih prednosti, vključno z bolj enotnimi lotarskimi spoji s procesi pretočnega lotanja, zmanjšanim mehanskim obremenjevanjem komponent ter boljšim električnim delovanjem zaradi krajših povezovalnih poti. Avtomatizirani postopek sestavljanja zmanjša človeške napake in zagotavlja ponovljivo in natančno namestitev komponent. Poleg tega nižji profil komponent za površinski montaž omogoča boljšo mehansko stabilnost ter odpornost proti vibracijam in udarom.

Kako SMT prispeva k okoljski trajnosti pri proizvodnji elektronike?

Tehnologija površinskega montažiranja (SMT) prispeva k okoljski trajnosti z zmanjšano rabilo materialov, manjšimi paketi komponent in učinkovitejšimi proizvodnimi procesi. Miniaturizacija, ki jo omogoča SMT, zmanjša skupno vsebino materialov v elektronskih izdelkih, medtem ko višja učinkovitost avtomatizirane sestave zmanjša porabo energije na izdelek. Poleg tega podaljša večja zanesljivost SMT sestavov življenjsko dobo izdelkov, kar zmanjšuje elektronske odpadke in potrebo po pogostih zamenjavah.

Vsebina

- Izboljšana miniaturizacija in gostota komponent

- Izboljšana učinkovitost in hitrost proizvodnje

- Izboljšane električne lastnosti

- Učinkovitost stroškov in gospodarske prednosti

- Izboljšave kakovosti in zanesljivosti

- Glexible načrtovanje in inovacije

-

Pogosta vprašanja

- Za katere vrste izdelkov je največ koristi od sestave komponent za površinsko montažo?

- Kako tehnologija površinske montaže vpliva na razmernost proizvodnje?

- Kakšne so kakovostne prednosti SMT v primerjavi s skozi-luknjasto sestavitvijo?

- Kako SMT prispeva k okoljski trajnosti pri proizvodnji elektronike?