A nyomtatott áramkörök gyártásának összetett folyamatának megértése

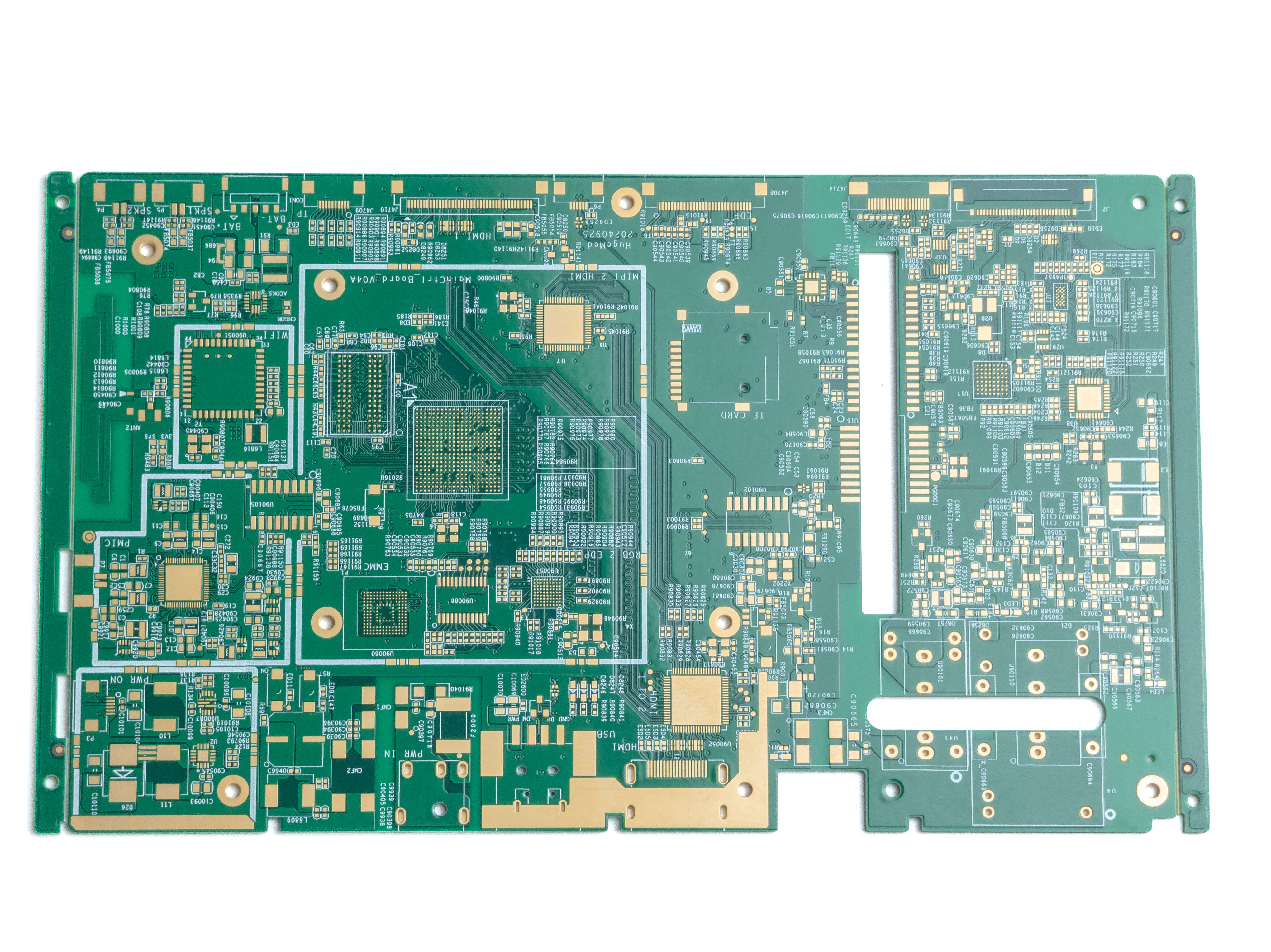

Pcb gyártás forradalmasította az elektronikai ipart, lehetővé téve egyre kifinomultabb eszközök létrehozását, amelyek meghatározzák modern világunkat. Az okostelefonoktól a orvosi berendezésekig a nyomtatott áramkörök alapját képezik az elektronikai innovációnak. Ez az átfogó útmutató bemutatja a PCB-k gyártásában részt vevő összetett folyamatokat, feltárva, hogyan válnak a nyersanyagokból pontos, működőképes áramkörök.

Alapvető anyagok és komponensek a PCB gyártásban

Alapanyagok és hordozóréteg összetétele

A PCB gyártási folyamat az alkalmas alapanyagok kiválasztásával kezdődik. A leggyakoribb hordozó anyag az FR-4, üvegszálas erősítésű epoxi laminátból készült kompozit anyag. Ez az anyag kiváló elektromos szigetelő tulajdonságokkal és mechanikai szilárdsággal rendelkezik. A gyártók más anyagokat is használnak, például poliimidot magas hőmérsékleten történő alkalmazásokhoz, vagy kerámia hordozókat speciális igényekhez.

A rézfólia, amelyet a nyomtatott áramkörök gyártásában használnak, kulcsfontosságú szerepet játszik a vezető pályák kialakításában. Különböző súlyokban és vastagságokban elérhető, kiválasztása a kapcsolás áramvezetési igényeitől és az áramkártya általános specifikációitól függ. A minőségi rézfólia megbízható elektromos csatlakozást és optimális teljesítményt biztosít.

Kémiai oldatok és feldolgozási anyagok

Többféle kémiai oldat elengedhetetlen a nyomtatott áramkörök gyártása során. Ilyenek például a fotoreziszt anyagok a mintázat átviteléhez, maróoldatok a felesleges réz eltávolításához, valamint galvanizáló oldatok a vezető rétegek felvitele céljából. Ezeknek az anyagoknak a minősége és összetétele közvetlen hatással van a kész áramkártya megbízhatóságára és teljesítményére.

További anyagok a forrasztási maszk, amely védi a rézvezetékeket, és megakadályozza a rövidzárlatokat, valamint a selyemnyomtató tinta, amely a komponensek címkézésére és azonosítására szolgál. Ezek a befejező anyagok hozzájárulnak a kész áramkártya mind funkcionális működéséhez, mind könnyű kezelhetőségéhez.

A lépésről-lépésre történő gyártási folyamat

Tervezés és elrendezés előkészítése

A fizikai PCB-gyártás megkezdése előtt a mérnökök részletes terveket készítenek speciális CAD-szoftver segítségével. Ez a lényeges lépés magában foglalja az alkatrészek elhelyezését, a nyomkövetés kialakítását és a rétegszerkezet tervezését. A tervnek figyelembe kell vennie az elektromos igényeket, a hőtani szempontokat és a gyártási korlátokat.

A tervezés befejezése után a tervet alapos ellenőrzésnek és optimalizálásnak vetik alá. A gyártásra való tervezés (DFM) ellenőrzései biztosítják, hogy a nyomtatott áramkör hatékonyan és megbízhatóan legyen gyártható. A lehetséges problémákra a termelés megkezdése előtt kerül sor.

Rétegek feldolgozása és képalkotása

A PCB-gyártási folyamat folytatódik az egyes rétegek előkészítésével. Fényérzékeny réteget visznek fel rézzel bevont laminált lemezre, majd UV-fénnyel expozálják filmrajz segítségével. Ez pontos mintázatot hoz létre, amely védi a körök számára szükséges rézfelületeket, miközben a nem kívánt területek ki vannak téve.

A fejlett PCB-gyártó létesítmények közvetlen leképezéses rendszereket használnak a nagyobb pontosság és ismételhetőség érdekében. Ezek a rendszerek megszüntetik a filmgrafika szükségességét, és csökkentik az esetleges igazítási hibák kockázatát, így magasabb minőségű nyomtatott áramkörök készülnek.

Fejlett Gyártási Technikák

Felületkezelés és bevonás

A modern PCB-gyártás kifinomult felületkezelő eljárásokat alkalmaz. A nem kívánt réz maratása után a lemezek kémiai rétegű rézbevonáson mennek keresztül, hogy vezető átmenő lyukakat hozzanak létre. Ezt követi az elektrolitikus rézbevonás, amely növeli a vezetők vastagságát.

Olyan felületi bevonatok, mint a HASL, ENIG vagy fürdetett ón, védik a szabadon hagyott rézet, és biztosítják a megbízható alkatrészforrasztást. A felületi bevonat kiválasztása az alkatrészek típusától, a környezeti feltételektől és a költségtényezőktől függ.

Többrétegű lemezgyártás

A többrétegű PCB gyártása további lépéseket igényel a több rétegnyi áramkör összekapcsolásához. A prepreg rétegeket gondosan elhelyezik az áramköri rétegek között, majd az egész szerkezetet magas nyomáson és hőmérsékleten laminálják. Ezáltal kialakul egy szilárd, egységes szerkezet belső áramkörökkel.

A többrétegű PCB gyártás bonyolultsága pontos igazítást és szabályozott feldolgozási körülményeket követel meg. Speciális berendezések és szakértelem biztosítják a megfelelő rétegek illesztését és megbízható kapcsolódásukat.

Minőségbiztosítás és tesztelési eljárások

Elektromos tesztelési módszerek

A szigorú tesztelés nélkülözhetetlen a PCB gyártás minőségbiztosításában. A repülő proba és a tűzágy tesztelők ellenőrzik az elektromos vezetést és az áramkörök közötti szigetelést. Ezek a tesztek azonosítják a lehetséges hibákat, mint például megszakadt áramkörök, rövidzárak vagy helytelen csatlakozások.

Az impedanciatesztelés biztosítja, hogy a nagysebességű jelvezetékek megfeleljenek a tervezési előírásoknak. Ez különösen fontos a digitális kommunikációban és magas frekvenciás alkalmazásokban használt nyomtatott áramkörös lemezek esetében.

Vizuális és fizikai ellenőrzés

Az automatizált optikai ellenőrzés (AOI) rendszerek a nyomtatott áramkörök gyártása során vizuális hibákat keresnek a lemezen. Ezek a rendszerek észlelik például a megszakadt vezetékeket, hiányzó elemeket vagy helytelen mintázatokat. Az röntgenellenőrzés a többrétegű lemezek belső rétegeit vizsgálja, ellenőrizve a megfelelő igazítást és a csatlakozás minőségét.

A fizikai tesztelés magában foglalja a mikroszeletelést a rétegvastagság és a bevonatminőség értékelésére. Környezeti terhelési teszteket is végezhetnek annak biztosítására, hogy a lemezek megfeleljenek a megbízhatósági követelményeknek.

Gyakori kérdések

Mi határozza meg a nyomtatott áramkörök gyártási költségeit?

A nyomtatott áramkörök gyártási költségeit több tényező befolyásolja, beleértve a lemez méretét, a rétegek számát, az anyagválasztást, a felületi bevonat típusát és a gyártási mennyiséget. A szoros tűrésekkel vagy speciális követelményekkel rendelkező összetett tervek általában növelik a gyártási költségeket. A sürgős megrendelések és a speciális tesztelési igények is befolyásolják a végső árat.

Mennyi ideig tart a nyomtatott áramkörök gyártási folyamata?

A PCB gyártásának időtartama a bonyolultságtól és az igényektől függ. A szabványos gyártási folyamat általában 5–10 munkanapot vesz igénybe, míg a prototípuskészítés vagy sürgős megrendelések 24–48 óra alatt elkészülhetnek. Többrétegű lemezek és speciális eljárásokat vagy kiterjedt tesztelést igénylő panelek esetén további idő szükséges lehet.

Mik a leggyakoribb kihívások a PCB gyártás során?

Gyakori kihívások például a pontos igazítás fenntartása többrétegű lemezeknél, a minőségi rétegek konzisztenciájának biztosítása, a hőfeszültség kezelése feldolgozás közben, valamint összetett tervek esetén magas kitermelési ráta elérése. Környezetvédelmi előírások és anyagok rendelkezésre állása szintén befolyásolhatja a PCB gyártási műveleteket.