Схемалық тақталар өндірісінің күрделі жолын түсіну

PCB Өндірісі электроника өнеркәсібіне революция жасады және біздің заманауи әлеміміздің жұмысын қамтамасыз ететін барлау орындарын құруға мүмкіндік береді. Смартфондардан бастап медициналық жабдықтарға дейін, басып шығарылған схемалық тақталар электрондық инновациялардың негізі болып табылады. Бұл толық нұсқау ПҚБ өндірісіне араласқан күрделі процестерді зерттейді және шикізаттың қалай дәл, функционалды схемалық тақталарға айналатынын көрсетеді.

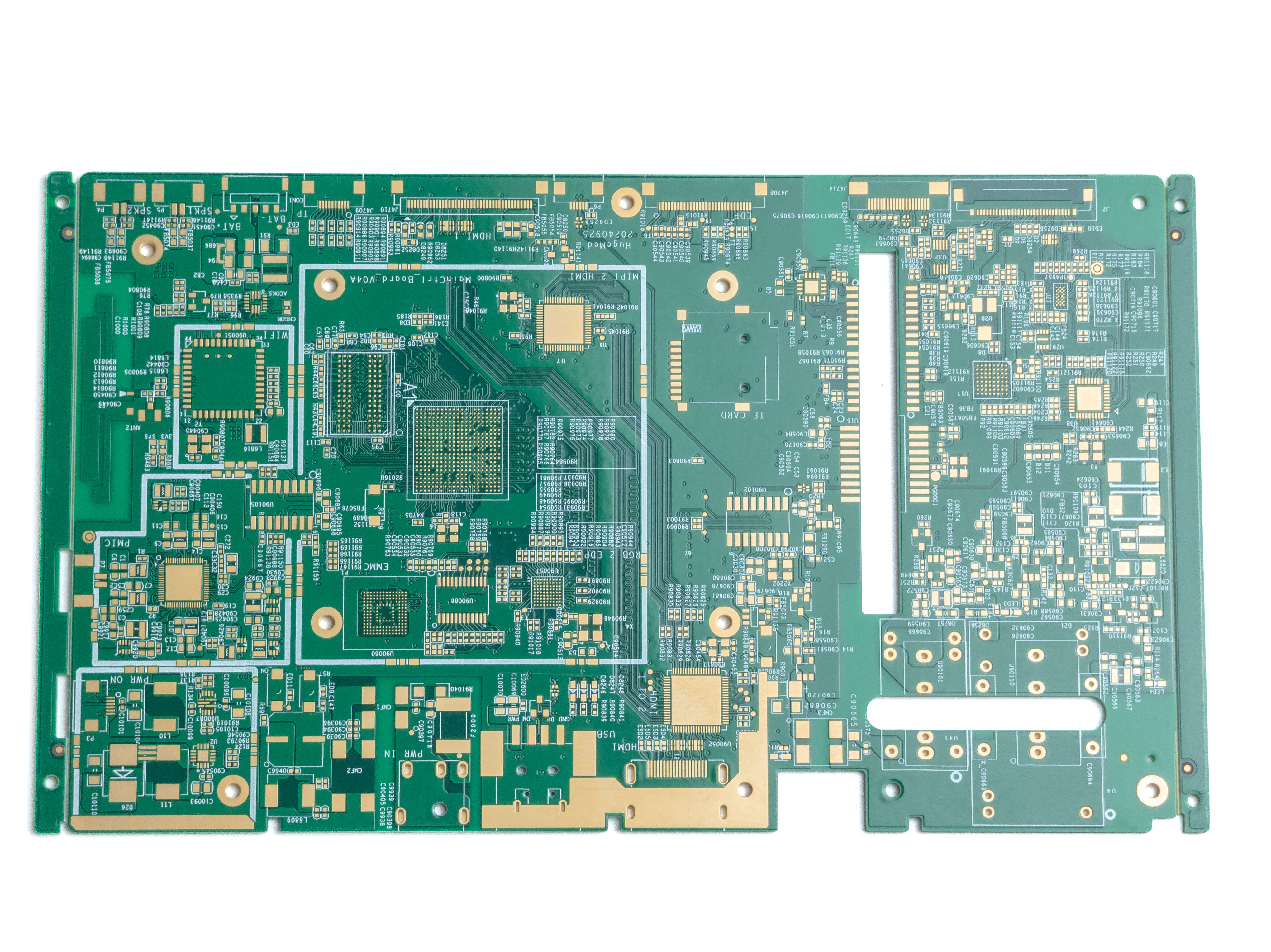

ПҚБ өндірісіндегі негізгі материалдар мен компоненттер

Негізгі материалдар мен субстрат құрамы

ПҚБ жасау процесі тиісті негізгі материалдарды таңдаудан басталады. Ең кең таралған субстрат - шыны талшықпен арматурланған эпоксидті ламинаттан тұратын FR-4 композитті материал. Бұл материал өте жақсы электр оқшаулау қасиеттері мен механикалық беріктікті қамтамасыз етеді. Сонымен қатар, өндірушілер жоғары температураға арналған полиимид немесе арнайы талаптарға сай керамикалық субстраттар сияқты басқа да материалдарды пайдаланады.

ПҚБ жасауда қолданылатын мыс фольга өткізгіш жолдар жасауда маңызды рөл атқарады. Әртүрлі салмақта және қалыңдықта болатын мыс фольганы таңдау тізбектің ток өткізу талаптарына және тақтаның жалпы сипаттамаларына байланысты. Жоғары сапалы мыс фольга сенімді электрлік жалғаулар мен тиімді жұмыс істеуді қамтамасыз етеді.

Химиялық ерітінділер мен өңдеу материалдары

ПҚБ жасауда бірнеше химиялық ерітінділер маңызды рөл атқарады. Оларға суретті тасымалдау үшін фоторезистілік химикаттар, қажетсіз мысты алу үшін эрозиялық ерітінділер және өткізгіш қабаттарды қосу үшін гальваникалық қаптау ерітінділері жатады. Осы химикаттардың сапасы мен құрамы тікелей тақтаның сенімділігі мен өнімділігіне әсер етеді.

Қосымша материалдарға мыс іздерін қорғау және қысқа тұйықталуды болдырмау үшін пайдаланылатын қорғау қабығы (solder mask) және компоненттерді белгілеу мен анықтау үшін қолданылатын silkscreen бояуы жатады. Бұл соңғы өңдеу материалдары толық дайындалған схемалық тақтаның функционалдылығы мен қолданыстағы ыңғайлылығына үлес қосады.

Қадамдық жасау процесі

Дизайн және схеманы дайындау

Физикалық ПҚБ жасау басталар алдында инженерлер арнайы CAD бағдарламалық жасақтарын қолданып егжей-тегжейлі дизайн жасайды. Бұл маңызды кезеңге компоненттерді орналастыру, трасса жолдарын салу және қабаттардың орналасуын жоспарлау кіреді. Дизайн электрлік талаптарды, жылулық факторларды және жасау шектеулерін ескеруі тиіс.

Дизайн аяқталғаннан кейін оған жан-жақты тексеру мен оптимизация жүргізіледі. Өндіріс үшін дизайни (DFM) тексерулері тақтаның тиімді және сенімді түрде шығарылуын қамтамасыз етеді. Өндіріске көшуден бұрын мүмкін болатын барлық мәселелер шешіледі.

Қабаттарды өңдеу және бейнелеу

ППС өндіру процесі жеке қабаттарды дайындаумен жалғасады. Фоторезисті мыспен қапталған ламинат парақтарына жағып, пленкалық өнеркәсіптік үлгі арқылы УК сәулесіне ұрындырады. Бұл электрондық схемалар үшін қажетті мыс аймақтарын қорғайтын, ал қажетсіз аймақтарды ашық қалдыратын дәл үлгіні жасайды.

Жоғары деңгейлі ППС өндіру қондырғылары нақтылық пен қайталанушылықты арттыру үшін тікелей бейнелеу жүйелерін қолданады. Бұл жүйелер пленкалық өнеркәсіптік үлгілерге қажеттілікті жояды және туралау қателерінің пайда болу ықтималдығын азайтады, нәтижесінде сапасы жоғарырақ тақталар алынады.

Кешірілген өндірістік техникалар

Бетін өңдеу және гальваникалық қаптау

Қазіргі заманның PCB шығаруы күрделі беттік өңдеу процестерін қамтиды. Эрозия арқылы қажетсіз мыс кетірілгеннен кейін, тақталар өткізгіштік қасиетке ие болу үшін электролитсіз мыспен капьютіледі. Одан кейін өткізгіштердің қалыңдығын арттыру үшін электролиттік мыспен капьютілеу жүргізіледі.

HASL, ENIG немесе иммерсиялық қалайы сияқты беттік қаптамалар экспонатталған мысты қорғайды және компоненттерді сенімді бекітуін қамтамасыз етеді. Беттік қаптаманы таңдау компоненттердің түрлеріне, экологиялық жағдайларға және құнына байланысты болады.

Көпқабатты тақтаны шығару

Көпқабатты PCB-ны шығару үшін бірнеше схемалық қабаттарды біріктіру үшін қосымша операциялар қажет. Препрег қабаттары схемалық қабаттардың арасына ұқыпты түрде орнатылады, ал толық пакет үлкен қысым мен температураның әсерінде ламинделеді. Бұл ішкі схемалары бар берік, біртұтас құрылым жасайды.

Көпқабатты PCB жасау күрделілігі дәлме-дәл туралауды және өңдеу шарттарын бақылауды талап етеді. Алдыңғы қатарлы жабдықтар мен сараптаушылық қабаттардың дұрыс тіркелуін және сенімді аралық қосылыстарды қамтамасыз етеді.

Сапаны бақылау және сынақ әдістері

Электрлік тестілеу әдістері

Қатаң тестілеу PCB жасау сапасын қамтамасыз ету үшін маңызды. Ұшып жүрген пробы мен шайтан шелегі тестерлері тізбектер арасындағы электрлік байланысты және оқшаулануды тексереді. Бұл тестерлер ашық тізбектер, қысқа тұйықталулар немесе дұрыс емес байланыстар сияқты мүмкін болатын ақауларды анықтайды.

Импеданс тестілеу жоғары жылдамдықты сигнал трассаларының конструкциялық талаптарға сай келуін қамтамасыз етеді. Бұл цифрлық байланыс және жоғары жиілікті қолданбаларда қолданылатын плата үшін ерекше маңызды.

Визуалды және физикалық тексеру

PCB жасау кезінде автоматтандырылған оптикалық тексеру (AOI) жүйелері тақталардағы көру ақауларын сканерлейді. Бұл жүйелер істен шыққан трассаларды, болмаған элементтерді немесе дұрыс емес үлгілерді анықтайды. Рентгендік тексеру көп қабатты тақталардың ішкі қабаттарын зерттейді және дұрыс туралау мен қосылу сапасын растайды.

Физикалық тестілеуге қабат қалыңдығын және қаптау сапасын бағалау үшін микробөлімдер жасау кіреді. Тақталардың сенімділік талаптарын қанағаттандыратынына көз жеткізу үшін қоршаған ортаның әсеріне ұшырату тестілеуі де жүргізілуі мүмкін.

Жиі қойылатын сұрақтар

ПЕТ жасаудың құнын неге анықтайды?

ПЕТ жасаудың құны тақтаның өлшемі, қабаттар саны, материалды таңдау, бетінің қаптама түрі және өндіріс көлемі сияқты бірнеше факторларға байланысты. Дәлдік талаптары жоғары немесе арнайы талаптары бар күрделі конструкциялар әдетте өндіру құнын арттырады. Тез мерзімде орындау және арнайы тексеру талаптары да соңғы бағаны әсер етеді.

ПЕТ жасау процесі қанша уақытты алады?

ПҚБ жасау мерзімі күрделілігіне және талаптарға байланысты өзгереді. Стандартты өндіру әдетте 5-10 жұмыс күнін құрайды, ал тәжірибелік немесе тезгіртіп жасау тапсырыстары 24-48 сағат ішінде орындалуы мүмкін. Көп қабатты тақталар мен арнайы процестер немесе кеңінен сынақтан өткізу талап етілетіндерге қосымша уақыт қажет болуы мүмкін.

ПҚБ жасау кезінде ең жиі кездесетін қиындықтар қандай?

Жиі кездесетін қиындықтарға көп қабатты тақталарда дәлме-дәл туралауды сақтау, гальваникалық қаптаманың сапасын тұрақты сақтау, өңдеу кезінде жылулық кернеуді басқару және күрделі конструкциялар үшін жоғары шығымды қамтамасыз ету жатады. Қоршаған ортаны қорғау нормалары мен материалдардың қолжетімділігі де ПҚБ жасау операцияларына әсер етуі мүмкін.