Pochopenie komplexného procesu výroby plošných spojov

Výroba PCB revolucionalizoval elektronický priemysel a umožnil vytváranie stále zložitejších zariadení, ktoré poháňajú náš moderný svet. Od smartfónov po lekársku techniku slúžia tlačené dosky s obvodmi ako základ elektronických inovácií. Tento komplexný sprievodca skúma zložité procesy výroby dosiek PCB a odhaľuje, ako sa suroviny menia na presné funkčné dosky s obvodmi.

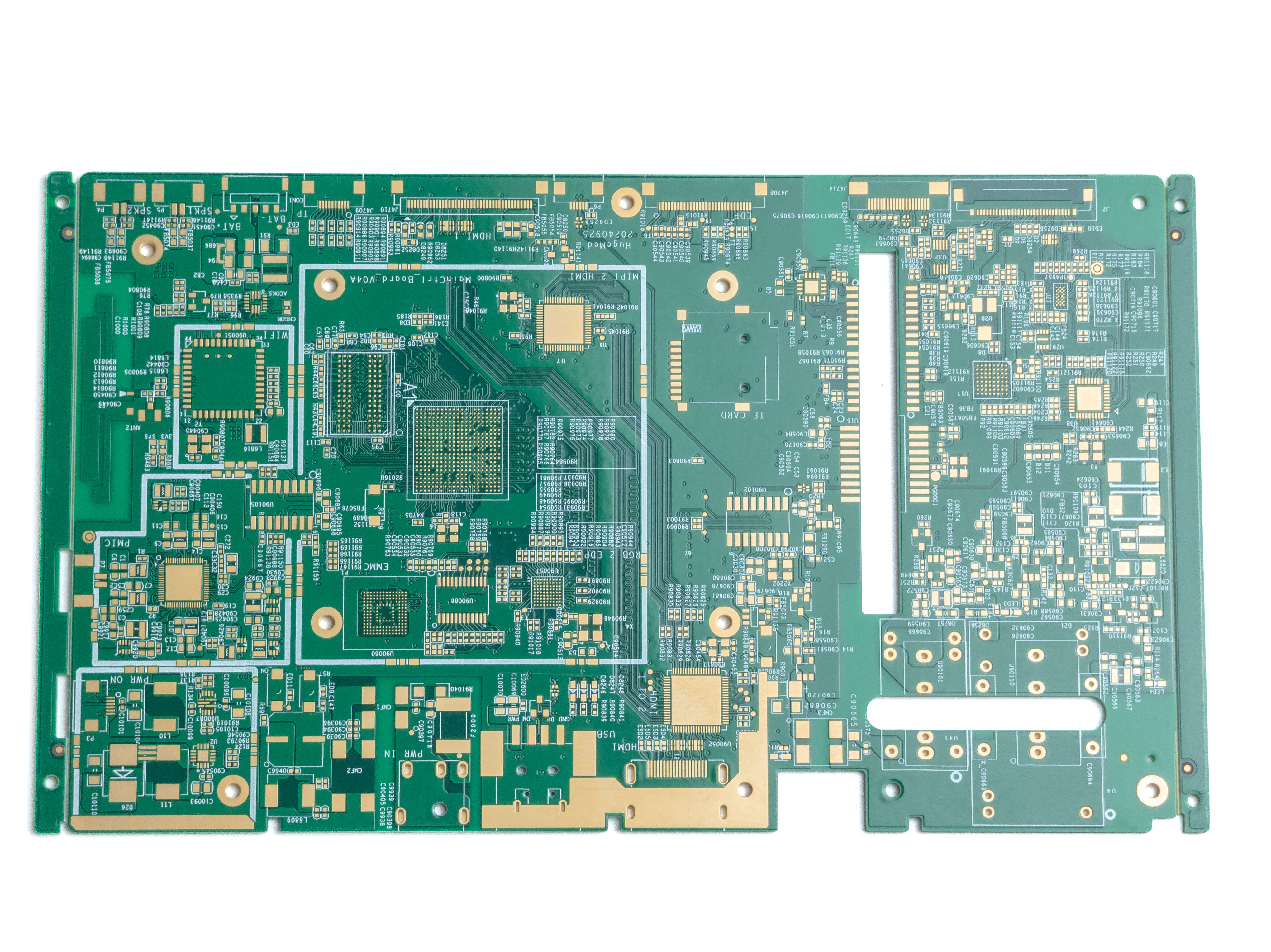

Dôležité materiály a komponenty vo výrobe plošných spojov

Základné materiály a zloženie substrátu

Výrobný proces DPS začína výberom vhodných základných materiálov. Najbežnejším substrátom je FR-4, kompozitný materiál vyrobený z epoxidovej pryskyriecou živicou armovanej skleneným vláknom. Tento materiál ponúka vynikajúce vlastnosti elektrickej izolácie a mechanickú pevnosť. Výrobcovia tiež používajú alternatívne materiály, ako napríklad polyimid pre aplikácie pri vysokých teplotách alebo keramické substráty pre špeciálne požiadavky.

Medená fólia používaná pri výrobe DPS zohráva kľúčovú úlohu pri vytváraní vodivých dráh. Je dostupná v rôznych hmotnostiach a hrúbkach, pričom voľba závisí od požiadaviek obvodu na vedenie prúdu a celkových špecifikácií dosky. Vysokej kvality medená fólia zabezpečuje spoľahlivé elektrické spojenia a optimálny výkon.

Chemické roztoky a spracovacie materiály

Niekoľko chemických riešení je nevyhnutných pri výrobe dosiek plošných spojov. Patria sem fotorezistívne chemikálie na prenos vzoru, leptacie roztoky na odstránenie nechcenej medi a galvanické roztoky na pridávanie vodivých vrstiev. Kvalita a zloženie týchto chemikálií priamo ovplyvňuje spoľahlivosť a výkon konečnej dosky.

Ďalšie materiály zahŕňajú spájkovú masku, ktorá chráni medené pásky a zabraňuje skratom, a potlačový atrament na označovanie a identifikáciu súčiastok. Tieto dokončovacie materiály prispievajú k funkcionalite aj použiteľnosti hotovej plošnej dosky.

Postupný výrobný proces

Príprava návrhu a rozmiestnenia

Pred začiatkom fyzickej výroby DPS vytvárajú inžinieri podrobné návrhy pomocou špecializovaného CAD softvéru. Tento kľúčový krok zahŕňa umiestnenie súčiastok, vedenie spojov a plánovanie vrstvenia. Návrh musí brať do úvahy elektrické požiadavky, tepelné aspekty a výrobné obmedzenia.

Po dokončení návrhu prechádza rozsiahlym overením a optimalizáciou. Kontroly vhodnosti pre výrobu (DFM) zabezpečujú, že doska môže byť vyrobená efektívne a spoľahlivo. Všetky potenciálne problémy sú vyriešené ešte pred spustením do výroby.

Spracovanie a obrazovanie vrstiev

Výrobný proces DPS pokračuje prípravou jednotlivých vrstiev. Na medené laminátové platne sa aplikuje fotorezist a vystaví sa UV svetlu prostredníctvom filmového diela. Tým sa vytvorí presný vzor, ktorý chráni oblasti medi potrebné pre obvody, pričom nežiaduce oblasti zostávajú odhalené.

Pokročilé výrobné zariadenia pre DPS využívajú systémy priameho obrazovania pre vyššiu presnosť a opakovateľnosť. Tieto systémy eliminujú potrebu filmového diela a znížia možné chyby zarovnania, čo vedie k výrobe kvalitnejších dosiek.

Pokročilé výrobné techniky

Úprava povrchu a platie

Moderná výroba dosiek plošných spojov zahŕňa sofistikované procesy povrchovej úpravy. Po odstránení nechceného medi sa dosky podrobia bezprúdovému niklovaniu medi, aby vznikli vodivé priechodné otvory. Následne sa vykoná elektrolytické niklovanie medi na zvýšenie hrúbky vodičov.

Povrchové úpravy ako HASL, ENIG alebo ponorné cín chránia odkrytú meď a zabezpečujú spoľahlivé spájkovanie komponentov. Voľba povrchovej úpravy závisí od faktorov ako typy komponentov, prevládajúce podmienky a náklady.

Výroba viacvrstvových dosiek

Výroba viacvrstvových dosiek plošných spojov vyžaduje dodatočné kroky na spojenie viacerých obvodových vrstiev dohromady. Vrstvy prepregu sa starostlivo umiestnia medzi obvodové vrstvy a celý balík prejde lamináciou za vysokého tlaku a teploty. Tým vznikne pevná, jednotná štruktúra s vnútornou elektronikou.

Zložitosť výroby viacvrstvových dosiek plošných spojov vyžaduje presné zarovnanie a kontrolované podmienky spracovania. Pokročilé zariadenia a odborné znalosti zabezpečujú správne zaregistrovanie vrstiev a spoľahlivé medzivrstvové prepojenia.

Kontrola kvality a skúšobné postupy

Metódy elektrického testovania

Dôkladné testovanie je neoddeliteľnou súčasťou zabezpečenia kvality pri výrobe dosiek plošných spojov. Letajúci sonda a bed-of-nails testery overujú elektrickú vodivosť a izoláciu medzi obvodmi. Tieto testy odhaľujú potenciálne chyby, ako sú prerušené obvody, skraty alebo nesprávne pripojenia.

Testovanie impedancie zabezpečuje, že stopy pre vysokorýchlostné signály spĺňajú konštrukčné špecifikácie. To je obzvlášť dôležité pre dosky používané v digitálnych komunikáciách a aplikáciách s vysokou frekvenciou.

Vizuálna a fyzická kontrola

Systémy automatickej optickej inšpekcie (AOI) skenujú dosky na vizuálne chyby počas výroby dosiek plošných spojov. Tieto systémy detekujú problémy ako prerušené prepojenia, chýbajúce prvky alebo nesprávne vzory. Rentgenová inšpekcia skúma vnútorné vrstvy viacvrstvových dosiek a overuje správne zarovnanie a kvalitu spojov.

Fyzikálne testovanie zahŕňa mikrorezanie na vyhodnotenie hrúbky vrstiev a kvality povlaku. Môže byť tiež vykonané testovanie za podmienok environmentálneho stresu, aby sa zabezpečilo, že dosky spĺňajú požiadavky na spoľahlivosť.

Často kladené otázky

Čo určuje náklady na výrobu dosiek plošných spojov?

Náklady na výrobu dosiek plošných spojov sú ovplyvnené niekoľkými faktormi, vrátane veľkosti dosky, počtu vrstiev, výberu materiálu, typu povrchovej úpravy a objemu výroby. Komplexné návrhy s tesnými toleranciami alebo špeciálnymi požiadavkami zvyčajne zvyšujú výrobné náklady. Rýchle objednávky a špecializované požiadavky na testovanie tiež ovplyvňujú konečnú cenu.

Ako dlho trvá proces výroby dosiek plošných spojov?

Doba výroby dosiek plošných spojov sa líši v závislosti od zložitosti a požiadaviek. Štandardná výroba zvyčajne trvá 5–10 pracovných dní, zatiaľ čo prototypy alebo urgentné objednávky môžu byť dokončené do 24–48 hodín. Viacvrstvové dosky a tie vyžadujúce špeciálne procesy alebo rozsiahle testovanie môžu vyžadovať dodatočný čas.

Aké sú najbežnejšie výzvy pri výrobe dosiek plošných spojov?

Medzi bežné výzvy patrí udržiavanie presného zarovnania viacvrstvových dosiek, zabezpečenie konzistentnej kvality povlakov, riadenie tepelného namáhania počas spracovania a dosahovanie vysokých výrobných výťažkov pri zložitých návrhoch. Na výrobu dosiek plošných spojov môžu mať vplyv aj environmentálne predpisy a dostupnosť materiálov.