Devre Kartı Üretiminin Karmaşık Sürecini Anlamak

PCB üretimi elektronik endüstrisini dönüştürerek akıllı telefonlardan tıbbi cihazlara kadar modern dünyamızı çalıştıran giderek daha karmaşık cihazların geliştirilmesini mümkün kılmıştır. Baskılı devre panoları (PCB), elektronik inovasyonun temelini oluşturur. Bu kapsamlı kılavuz, ham maddelerin nasıl hassas ve işlevsel devre panolarına dönüştüğünü ortaya koyarak PCB üretiminde yer alan karmaşık süreçleri inceler.

PCB Üretiminde Temel Malzemeler ve Bileşenler

Temel Malzemeler ve Alt Tabaka Bileşimi

PCB üretim süreci uygun temel malzemelerin seçilmesiyle başlar. En yaygın alt tabaka FR-4'tür ve cam elyaf takviyeli epoksi laminattan oluşan bir kompozit malzemedir. Bu malzeme, mükemmel elektrik yalıtım özellikleri ve mekanik dayanıklılık sunar. Üreticiler ayrıca yüksek sıcaklık uygulamaları için poliimid veya özel gereksinimler için seramik alt tabakalar gibi alternatif malzemeler de kullanır.

Devre kartı üretiminde kullanılan bakır folyo, iletken yollar oluşturmada kritik bir rol oynar. Farklı ağırlık ve kalınlıklarda bulunan bu folyoların seçimi, devrenin akım taşıma gereksinimlerine ve genel kart özelliklerine bağlıdır. Yüksek kaliteli bakır folyo, güvenilir elektriksel bağlantılar ve optimal performans sağlar.

Kimyasal Çözeltiler ve İşleme Malzemeleri

Devre kartı üretiminde birkaç kimyasal çözüm hayati öneme sahiptir. Bunlara örnek olarak desen aktarımı için fotorezist kimyasalları, istenmeyen bakırın kaldırılması için aşındırma çözeltileri ve iletken katman ekleme için kaplama çözeltileri verilebilir. Bu kimyasalların kalitesi ve bileşimi, nihai kartın güvenilirliği ve performansını doğrudan etkiler.

Ek malzemeler arasında bakır izleri koruyan ve kısa devreleri önleyen lehim maskesi ile bileşen etiketleme ve tanımlama amacıyla kullanılan silkscreen mürekkebi yer alır. Bu sonlandırma malzemeleri, tamamlanmış devre kartının hem işlevselliğine hem de kullanılabilirliğine katkı sağlar.

Adım Adım İmalat Süreci

Tasarım ve Yerleşim Hazırlığı

Fiziksel PCB imalatına başlamadan önce, mühendisler özel CAD yazılımları kullanarak ayrıntılı tasarımlar oluşturur. Bu kritik adım, bileşen yerleştirme, hat yönlendirme ve katman istif planlamayı içerir. Tasarım, elektriksel gereksinimleri, termal hususları ve üretim kısıtlamalarını dikkate almalıdır.

Tasarım tamamlandıktan sonra kapsamlı doğrulama ve optimizasyon işlemine tabi tutulur. Üretim için Uygunluk (DFM) kontrolleri, kartın verimli ve güvenilir bir şekilde üretilebilmesini sağlar. Üretim aşamasına geçmeden önce olası tüm sorunlar giderilir.

Katman İşleme ve Görüntüleme

PCB imalat süreci bireysel katmanların hazırlanmasıyla devam eder. Fotorezist, bakır kaplı laminat levhalara uygulanır ve film artları aracılığıyla UV ışığa maruz bırakılır. Bu, devreler için gerekli bakır alanlarını koruyan ve istenmeyen alanları açıkta bırakan hassas bir desen oluşturur.

Gelişmiş PCB üretim tesisleri, daha yüksek doğruluk ve tekrarlanabilirlik için doğrudan görüntüleme sistemleri kullanır. Bu sistemler film art işine olan ihtiyacı ortadan kaldırır ve hizalama hatalarını azaltarak daha kaliteli kartlar elde edilmesini sağlar.

Gelişmiş Üretim Teknikleri

Yüzey İşlemi ve Kaplanma

Modern PCB üretimi, gelişmiş yüzey işlem proseslerini içerir. İstenmeyen bakırın aşındırılmasının ardından, kartlar iletken geçiş delikleri oluşturmak için kimyasal bakır kaplamaya tabi tutulur. Ardından, iletken kalınlığını artırmak için elektrolitik bakır kaplama yapılır.

HASL, ENIG veya daldırma kalay gibi yüzey kaplamaları, açığa çıkan bakırı korur ve bileşenlerin güvenli bir şekilde lehimlenmesini sağlar. Yüzey kaplamanın seçimi, bileşen türleri, çevre koşulları ve maliyet gibi faktörlere bağlıdır.

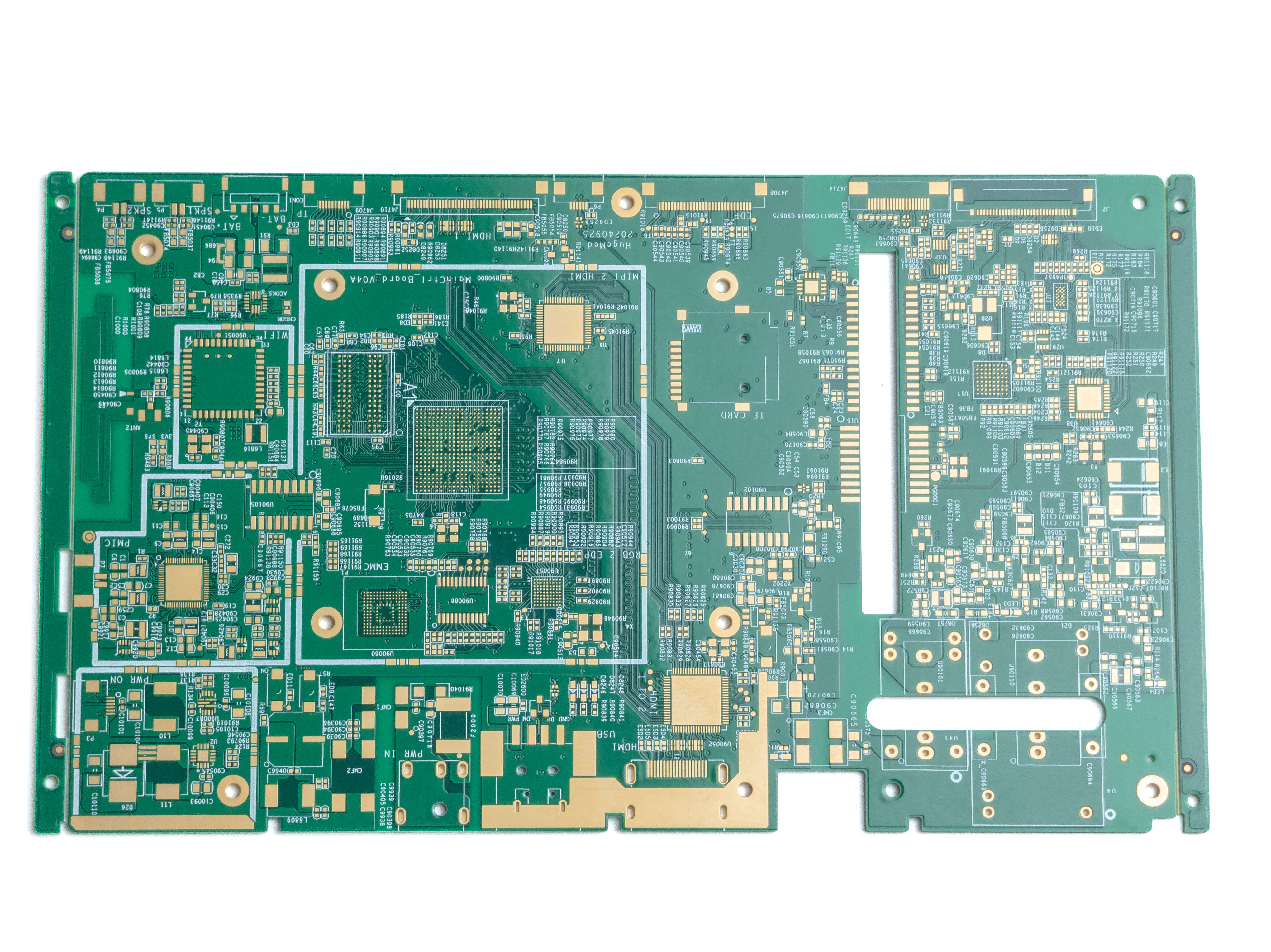

Çok Katmanlı Kart Üretimi

Çok katmanlı PCB üretiminde, birden fazla devre katmanını birbirine bağlamak için ek adımlar gereklidir. Prepreg katmanları devre katmanları arasına dikkatlice yerleştirilir ve tüm yapı yüksek basınç ve sıcaklık altında laminasyona tabi tutulur. Bu işlem, iç devrelere sahip sağlam ve birleşik bir yapı oluşturur.

Çok katmanlı PCB üretimindeki karmaşıklık, hassas hizalama ve kontrollü işleme koşulları gerektirir. İleri düzey ekipmanlar ve uzmanlık, katmanların doğru şekilde hizalanmasını ve güvenilir ara katman bağlantılarını sağlar.

Kalite Kontrolü ve Test Yordamları

Elektriksel Test Yöntemleri

Titiz testler, PCB üretimi kalite güvencesinin ayrılmaz bir parçasıdır. Flying probe (uçan prob) ve bed-of-nails (çivi yatağı) test cihazları, devreler arasındaki elektriksel bağlantıyı ve izolasyonu doğrular. Bu testler, açık devre, kısa devre veya hatalı bağlantı gibi olası kusurları tespit eder.

Empedans testi, yüksek hızlı sinyal hatlarının tasarım özelliklerini karşıladığını garanti eder. Bu, dijital iletişim ve yüksek frekanslı uygulamalarda kullanılan kartlar için özellikle önemlidir.

Görsel ve Fiziksel Muayene

Otomatik optik muayene (AOI) sistemleri, PCB üretim sürecinde panolar üzerindeki görsel kusurları tespit etmek için tarar. Bu sistemler kopuk hatlar, eksik unsurlar veya hatalı desenler gibi sorunları tespit eder. X-ışını muayenesi ise çok katmanlı panoların iç katmanlarını inceleyerek doğru hizalama ve bağlantı kalitesini doğrular.

Fiziksel testler, katman kalınlığı ve kaplama kalitesini değerlendirmek için mikrokesit analizini içerir. Panoların güvenilirlik gereksinimlerini karşıladığını sağlamak amacıyla çevresel stres testleri de uygulanabilir.

Sıkça Sorulan Sorular

PCB üretiminin maliyetini ne belirler?

PCB üretim maliyetleri, panonun boyutu, katman sayısı, malzeme seçimi, yüzey kaplaması türü ve üretim hacmi gibi birçok faktörden etkilenir. Dar toleranslara sahip karmaşık tasarımlar veya özel gereksinimler genellikle üretim maliyetini artırır. Acil siparişler ve özel test gereksinimleri de son fiyatı etkiler.

PCB üretim süreci ne kadar sürer?

PCB üretim süresi, karmaşıklık ve gereksinimlere göre değişiklik gösterir. Standart üretim genellikle 5-10 iş günü sürerken, prototip veya acil siparişler 24-48 saat içinde tamamlanabilir. Çok katmanlı kartlar ve özel işlemler veya kapsamlı testler gerektirenler ek süre gerektirebilir.

PCB üretiminde karşılaşılan en yaygın zorluklar nelerdir?

Yaygın zorluklar arasında çok katmanlı kartlarda hassas hizalamayı koruma, kaplamada kalite tutarlılığını sağlama, işlem sırasında termal stresi yönetme ve karmaşık tasarımlar için yüksek verim elde etme yer alır. Ayrıca çevre düzenlemeleri ve malzeme temini de PCB üretim süreçlerini etkileyebilir.