Memahami Perjalanan Kompleks Pengeluaran Papan Litar

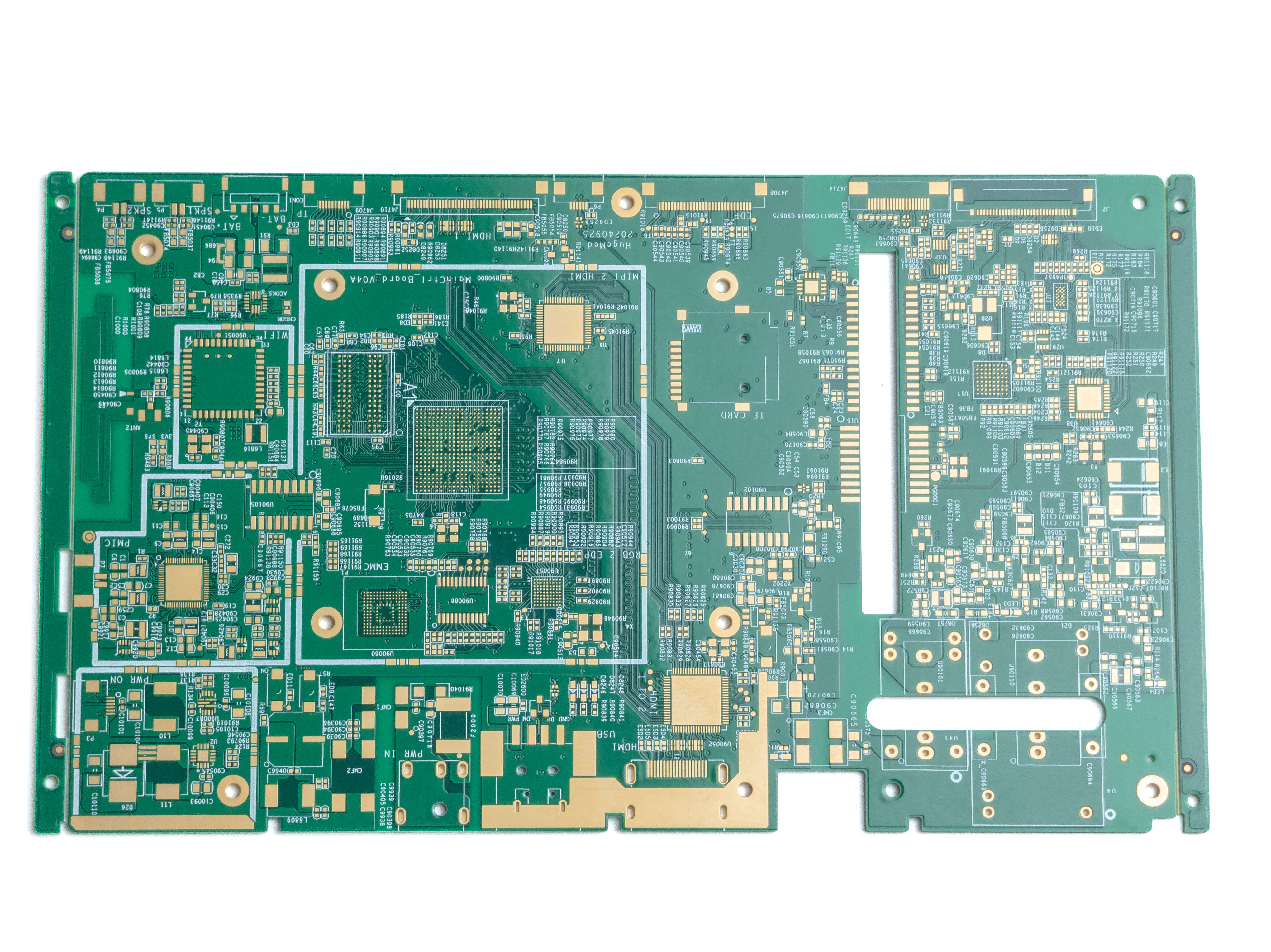

Pengeluaran papan litar bersepadu telah merevolusikan industri elektronik, membolehkan penciptaan peranti yang semakin canggih untuk menguasai dunia moden kita. Daripada telefon pintar hingga peralatan perubatan, papan litar bercetak berfungsi sebagai asas kepada inovasi elektronik. Panduan komprehensif ini meneroka proses rumit yang terlibat dalam pengeluaran PCB, mendedahkan bagaimana bahan mentah diubah menjadi papan litar yang tepat dan berfungsi.

Bahan dan Komponen Penting dalam Pengeluaran PCB

Bahan Asas dan Komposisi Substrat

Proses pembuatan PCB bermula dengan pemilihan bahan asas yang sesuai. Substrat yang paling biasa digunakan ialah FR-4, satu bahan komposit yang terdiri daripada gentian kaca diperkukuhkan dengan laminat epoksi. Bahan ini menawarkan sifat penebatan elektrik dan kekuatan mekanikal yang sangat baik. Pengilang juga menggunakan bahan alternatif seperti polimida untuk aplikasi suhu tinggi atau substrat seramik untuk keperluan khusus.

Foil kuprum yang digunakan dalam pembuatan PCB memainkan peranan penting dalam mencipta laluan konduktif. Tersedia dalam pelbagai berat dan ketebalan, pemilihannya bergantung kepada keperluan pengaliran arus litar dan spesifikasi papan secara keseluruhan. Foil kuprum berkualiti tinggi memastikan sambungan elektrik yang boleh dipercayai dan prestasi yang optimum.

Penyelesaian Kimia dan Bahan Pemprosesan

Beberapa larutan kimia adalah penting dalam pembuatan PCB. Ini termasuk bahan kimia photoresist untuk pemindahan corak, larutan etching untuk mengalih keluar kuprum yang tidak diingini, dan larutan plating untuk menambah lapisan konduktif. Kualiti dan komposisi bahan kimia ini memberi kesan langsung terhadap kebolehpercayaan dan prestasi papan akhir.

Bahan tambahan termasuk solder mask, yang melindungi jejak kuprum dan mencegah litar pintas, serta dakwat silkscreen untuk pelabelan dan pengenalan komponen. Bahan siap ini menyumbang kepada fungsi dan kegunaan papan litar yang lengkap.

Proses Pembuatan Langkah Demi Langkah

Penyediaan Reka Bentuk dan Susun Atur

Sebelum pembuatan PCB secara fizikal bermula, jurutera mencipta reka bentuk terperinci menggunakan perisian CAD khas. Langkah penting ini melibatkan penempatan komponen, pengekalan trek, dan perancangan susunan lapisan. Reka bentuk mesti mengambil kira keperluan elektrik, pertimbangan haba, dan batasan pengeluaran.

Setelah reka bentuk selesai, ia melalui pengesahan dan pengoptimuman yang teliti. Semakan Reka Bentuk untuk Pembuatan (DFM) memastikan papan boleh dihasilkan secara efisien dan boleh dipercayai. Sebarang isu yang berpotensi diselesaikan sebelum berpindah ke peringkat pengeluaran.

Pemprosesan Lapisan dan Pencitraan

Proses pembuatan PCB diteruskan dengan penyediaan lapisan-lapisan individu. Bahan fotosensitif dilapiskan pada helaian laminat bersalut tembaga dan didedahkan kepada cahaya UV melalui cetakan filem. Ini menghasilkan corak yang tepat untuk melindungi kawasan tembaga yang diperlukan bagi litar, sambil membiarkan kawasan yang tidak diingini terdedah.

Kemudahan pembuatan PCB termaju menggunakan sistem pencitraan langsung untuk ketepatan dan kebolehulangan yang lebih tinggi. Sistem ini menghapuskan keperluan akan cetakan filem dan mengurangkan ralat susunan yang berpotensi, menghasilkan papan berkualiti lebih tinggi.

Teknik Pembuatan Lanjutan

Rawatan Permukaan dan Penyaduran

Pembuatan PCB moden menggabungkan proses rawatan permukaan yang canggih. Selepas penghakis menghilangkan kuprum yang tidak diingini, papan menjalani penyaduran kuprum tanpa elektrolit untuk mencipta lubang-lubang konduktif. Ini diikuti oleh penyaduran kuprum berlektrolit untuk membina ketebalan konduktor.

Sediaan permukaan seperti HASL, ENIG, atau timah perendaman melindungi kuprum yang terdedah dan memastikan pematerian komponen yang boleh dipercayai. Pemilihan sediaan permukaan bergantung kepada faktor-faktor seperti jenis komponen, keadaan persekitaran, dan pertimbangan kos.

Pengeluaran Papan Pelbagai Lapisan

Pembuatan PCB pelbagai lapisan memerlukan langkah tambahan untuk mengikat beberapa lapisan litar bersama. Lapisan prepreg ditempatkan dengan teliti di antara lapisan-lapisan litar, dan keseluruhan susunan mengalami proses laminasi di bawah tekanan dan suhu tinggi. Ini menghasilkan struktur yang kukuh dan bersatu dengan litar dalaman.

Kerumitan dalam pembuatan PCB berbilang lapisan menuntut penyelarasan yang tepat dan keadaan pemprosesan yang terkawal. Peralatan lanjutan dan kepakaran memastikan pendaftaran lapisan yang betul serta sambungan antara lapisan yang boleh dipercayai.

Prosedur Kawalan Kualiti dan Ujian

Kaedah Ujian Elektrik

Ujian yang ketat adalah sebahagian penting dalam jaminan kualiti pembuatan PCB. Pengujian probe terbang dan pengujian katil-paku mengesahkan sambungan elektrik dan penebatan antara litar. Ujian ini mengenal pasti kecacatan yang mungkin berlaku seperti litar terbuka, litar pintas, atau sambungan yang salah.

Ujian impedans memastikan jejak isyarat kelajuan tinggi memenuhi spesifikasi rekabentuk. Ini sangat penting bagi papan yang digunakan dalam komunikasi digital dan aplikasi frekuensi tinggi.

Pemeriksaan Visual dan Fizikal

Sistem pemeriksaan optikal automatik (AOI) mengimbas papan untuk mengesan kecacatan visual semasa pembuatan PCB. Sistem-sistem ini mengesan isu seperti jejak yang patah, ciri yang hilang, atau corak yang tidak betul. Pemeriksaan sinar-X memeriksa lapisan dalaman papan berbilang lapisan, mengesahkan keselarasan dan kualiti sambungan yang betul.

Ujian fizikal termasuk mikroseksyen untuk menilai ketebalan lapisan dan kualiti salutan. Ujian tekanan persekitaran juga boleh dijalankan untuk memastikan papan memenuhi keperluan kebolehpercayaan.

Soalan Lazim

Apa yang menentukan kos pembuatan PCB?

Kos pembuatan PCB dipengaruhi oleh beberapa faktor, termasuk saiz papan, bilangan lapisan, pemilihan bahan, jenis kemasan permukaan, dan jumlah pengeluaran. Reka bentuk kompleks dengan had toleransi ketat atau keperluan khas biasanya meningkatkan kos pembuatan. Pesanan segera dan keperluan ujian khusus juga mempengaruhi harga akhir.

Berapa lamakah proses pembuatan PCB mengambil masa?

Tempoh pengeluaran PCB berbeza-beza bergantung kepada keserabutan dan keperluan. Pengeluaran piawaian biasanya mengambil masa 5 hingga 10 hari bekerja, manakala pesanan prototaip atau segera boleh disiapkan dalam tempoh 24 hingga 48 jam. Papan berbilang lapisan dan yang memerlukan proses khas atau ujian lanjut mungkin memerlukan masa tambahan.

Apakah cabaran paling lazim dalam pengeluaran PCB?

Cabaran lazim termasuk mengekalkan penyelarasan yang tepat pada papan berbilang lapisan, memastikan kualiti plating yang konsisten, menguruskan tekanan haba semasa pemprosesan, dan mencapai hasil tinggi untuk reka bentuk yang kompleks. Peraturan alam sekitar dan ketersediaan bahan juga boleh memberi kesan kepada operasi pengeluaran PCB.