At forstå den komplekse rejse i kredsløbspladeproduktion

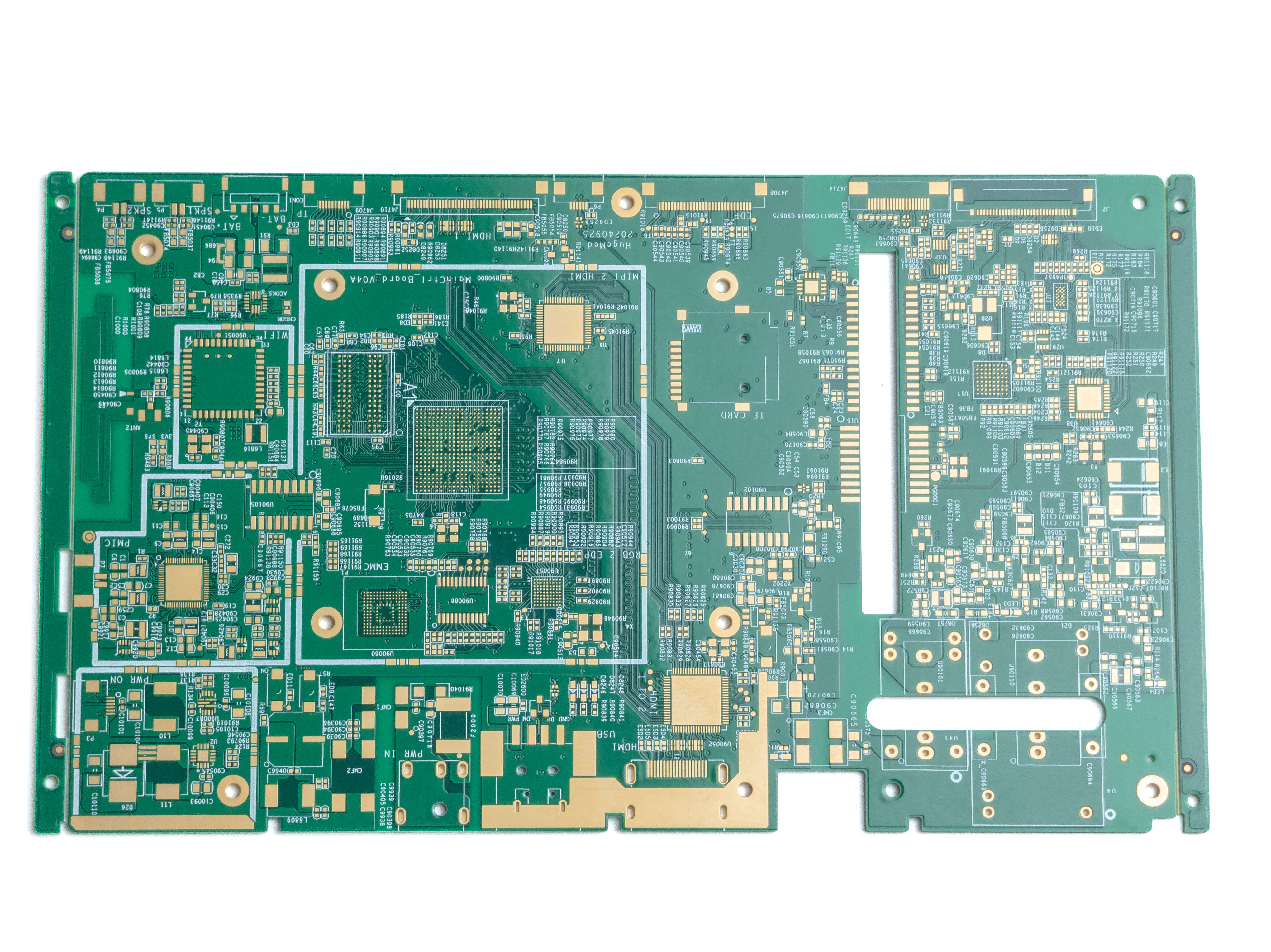

PCB-fabrikation har revolutioneret elektronikindustrien og muliggjort udviklingen af stadig mere sofistikerede enheder, der driver vores moderne verden. Fra smartphones til medicinsk udstyr fungerer printkort som grundlag for elektronisk innovation. Denne omfattende guide gennemgår de indviklede processer i produktionen af printkort og viser, hvordan råmaterialer omdannes til præcise, funktionelle kredsløbsplader.

Vigtige materialer og komponenter i PCB-produktion

Basismaterialer og sammensætning af substrat

PCB-produktionsprocessen starter med at vælge passende basismaterialer. Det mest almindelige mellemstof er FR-4, et kompositmateriale fremstillet af glasfiberarmeret epoxylaminat. Dette materiale har fremragende elektriske isolationsegenskaber og mekanisk styrke. Producenter bruger også alternative materialer som polyimid til højtemperatur-anvendelser eller keramiske mellemstoffer til specialiserede krav.

Kobberfolien, der anvendes i PCB-produktion, spiller en afgørende rolle for oprettelse af ledende baner. Den findes i forskellige vægte og tykkelser, og valget afhænger af kredsløbets strømbæreevne og det samlede tavlespecifikationer. Højkvalitets kobberfolie sikrer pålidelige elektriske forbindelser og optimal ydelse.

Kemiske Løsninger og Bearbejdningmaterialer

Flere kemiske opløsninger er afgørende i fremstillingen af printkort. Disse omfatter fotolaceringer til mønsteroverførsel, ætsningsopløsninger til fjernelse af unødigt kobber og belægningsopløsninger til at tilføje ledende lag. Kvaliteten og sammensætningen af disse kemikalier påvirker direkte det færdige korts pålidelighed og ydeevne.

Yderligere materialer inkluderer lodmaske, som beskytter kobberbaner og forhindreer kortslutninger, samt silkeskærmsfarve til komponentmærkning og identifikation. Disse afsluttende materialer bidrager både til funktionaliteten og brugervenligheden af det færdige kredsløbskort.

Trin-for-trin fremstillingsproces

Design og layoutforberedelse

Før den fysiske produktion af printkort starter, opretter ingeniører detaljerede designs ved hjælp af specialiseret CAD-software. Dette afgørende trin omfatter placering af komponenter, ruteplanlægning af baner og planlægning af lagopbygning. Designet skal tage højde for elektriske krav, termiske overvejelser og produktionsbegrænsninger.

Når designet er færdigt, gennemgår det omfattende verifikation og optimering. Design for Manufacturing (DFM)-kontroller sikrer, at kredsløbskortet kan produceres effektivt og pålideligt. Eventuelle potentielle problemer løses, inden der går videre til produktion.

Lagbehandling og afbildning

PCB-produktionsprocessen fortsætter med forberedelsen af de enkelte lag. Fotolac påføres kopperbelagte laminatplader og udsættes for UV-lys gennem filmmotiver. Dette skaber et præcist mønster, der beskytter de kopperområder, der er nødvendige for kredsløb, mens uønskede områder efterlades eksponeret.

Avancerede PCB-produktionsfaciliteter anvender direkte afbildningssystemer for øget nøjagtighed og reproducerbarhed. Disse systemer eliminerer behovet for filmmotiver og reducerer potentielle justeringsfejl, hvilket resulterer i kvalitetsrigere plader.

Avancerede fremstillingsteknikker

Overfladebehandling og belægning

Moderne PCB-produktion omfatter sofistikerede overfladebehandlingsprocesser. Efter at ætsning har fjernet uønsket kobber, gennemgår pladerne kemisk kobberplatering for at skabe ledende gennemgående huller. Dette efterfølges af elektrolytisk kobberplatering for at opbygge lederens tykkelse.

Overfladeafslutninger som HASL, ENIG eller immersionstin beskytter eksponeret kobber og sikrer pålidelig komponentlodning. Valget af overfladeafslutning afhænger af faktorer såsom komponenttyper, miljømæssige forhold og omkostningsovervejelser.

Produktion af flersidige plader

Fremstilling af flersidige PCB'er kræver ekstra trin for at forbinde flere kredslagslag sammen. Prepreg-lag placeres nøje mellem kredslagslagene, og hele stakken gennemgår laminering under højt tryk og temperatur. Dette skaber en solid, samlet struktur med indvendig elektronik.

Kompleksiteten i fremstillingen af flerlagede printkort kræver præcis justering og kontrollerede procesbetingelser. Avanceret udstyr og ekspertise sikrer korrekt lagregistrering og pålidelige forbindelser mellem lagene.

Kvalitetskontrol og testprocedurer

Elektriske testmetoder

Omhyggelig testning er en integreret del af kvalitetssikringen i printkortsproduktionen. Flyvende probe- og seng-af-nåle-testere verificerer elektrisk ledningsevne og isolation mellem kredsløb. Disse test identificerer potentielle fejl som åbne kredsløb, kortslutninger eller forkerte forbindelser.

Impedanstest sikrer, at højhastighedssignalspor opfylder konstruktionskravene. Dette er særlig vigtigt for boards anvendt i digitale kommunikations- og højfrekvensapplikationer.

Visuel og fysisk inspektion

Automatiserede optiske inspektionssystemer (AOI) scanner plader for visuelle defekter under produktion af printkort. Disse systemer registrerer problemer som brudte baner, manglende funktioner eller forkerte mønstre. Røntgeninspektion undersøger de indre lag i flerlagede plader og kontrollerer korrekt alignment og forbindelseskvalitet.

Fysisk testning inkluderer mikrosektionering for at vurdere lagtykkelse og belægningskvalitet. Miljømæssig spændingstest kan også udføres for at sikre, at plader opfylder kravene til pålidelighed.

Ofte stillede spørgsmål

Hvad bestemmer omkostningerne ved fremstilling af printkort?

Omkostningerne ved fremstilling af printkort påvirkes af flere faktorer, herunder størrelse på pladen, antal lag, materialevalg, type overfladebehandling og produktionsvolumen. Komplekse designs med stramme tolerancer eller særlige krav øger typisk produktionsomkostningerne. Hastordrer og specialiserede testkrav påvirker også den endelige pris.

Hvor lang tid tager processen ved fremstilling af printkort?

Produktionstiden for printkort varierer afhængigt af kompleksitet og krav. Standardproduktion tager typisk 5-10 hverdage, mens prototype- eller hastordrer kan udføres inden for 24-48 timer. Flerelagsplader og plader, der kræver specielle processer eller omfattende test, kan kræve ekstra tid.

Hvad er de mest almindelige udfordringer ved produktion af printkort?

Almindelige udfordringer inkluderer opretholdelse af præcis justering i flerelagsplader, sikring af konsekvent belægningskvalitet, håndtering af termisk spænding under procesbehandling og opnåelse af høje udbytter for komplekse design. Miljøregulativer og materialetilgængelighed kan også påvirke produktionen af printkort.