Nyomtatott áramkör ( PCB ) tervezésekor a nyomtatott áramkör vastagsága az egyik meghatározó tényezője a projekt sikerének. A NYÁK vastagsága a tábla teljes magasságára utal, beleértve az összes réteget: rézrétegeket, alapanyagot, prepreg anyagot, forrasztási maszkot és felületkezelést az alsó rétegtől a felső rétegig. A megfelelő vastagság kiválasztása elengedhetetlen az elektronikai termékek tervezésénél, ezért fontos figyelembe venni és tesztelni az adott alkalmazáshoz illő vastagságot még a tervezés megkezdése előtt.

A következő PCB vastagsági útmutató átfogó bevezetést nyújt a PCB vastagság szabványaiba, a lemez vastagságát befolyásoló tényezőkbe, a PCB vastagság hatásába az elektromos, hőmérsékleti és mechanikai teljesítményre, valamint arra, hogyan válassza ki a megfelelő vastagságot az adott igények alapján. Akár egy két rétegű áramkörnél standard PCB vastagságra van szüksége, akár egy többrétegű áramkörhöz egyedi vastagsági lehetőségeket vizsgál, ez az útmutató biztosítja, hogy projektje megfeleljen a gyártási, szerelési és alkalmazási követelményeknek.

A PCB vastagság az áramköri lap teljes vastagságára utal, beleértve az összes laminált réteget. A PCB vastagság megértése az alapvető ismeretek egyike, amelyet minden PCB tervezőnek és gyártónak mesterien kell elsajátítania.

Szerkezeti integritás: A megfelelő NYÁK-vastagság biztosítja, hogy a nyomtatott áramkör mechanikai tartóssága megfeleljen az elvárásoknak. A vastagabb NYÁK-ok kevésbé hajlanak meg vagy törnek el, ami különösen fontos nagyobb méretű vagy mechanikai igénybevételnek kitett lemezek esetén.

Elektromos teljesítmény: A NYÁK-vastagság befolyásolja a jelátvitelt és az impedancia-szabályozást, különösen magas frekvenciás vagy RF NYÁK-ok esetében. A dielektrikum vastagsága a rétegek között döntő fontosságú az impedanciavezérlés szempontjából.

Hőkezelés: A vastagabb alapanyagok és növekedett rézfolia-vastagság javítják a hőelvezetés hatékonyságát.

Gyártás és szerelés: A szabványos NYÁK-vastagság segíti a gyártási és szerelési folyamatok optimalizálását, biztosítva a kompatibilitást és stabilitást a csatlakozókkal, forrasztási technikákkal és házakkal.

Alkalmazási alkalmazkodóképesség: Olyan helyzetekben, ahol nehéz csatlakozók vagy nagy áramfelvételű alkalmazások vannak jelen, gyakran vastagabb NYÁK-anyagokra van szükség.

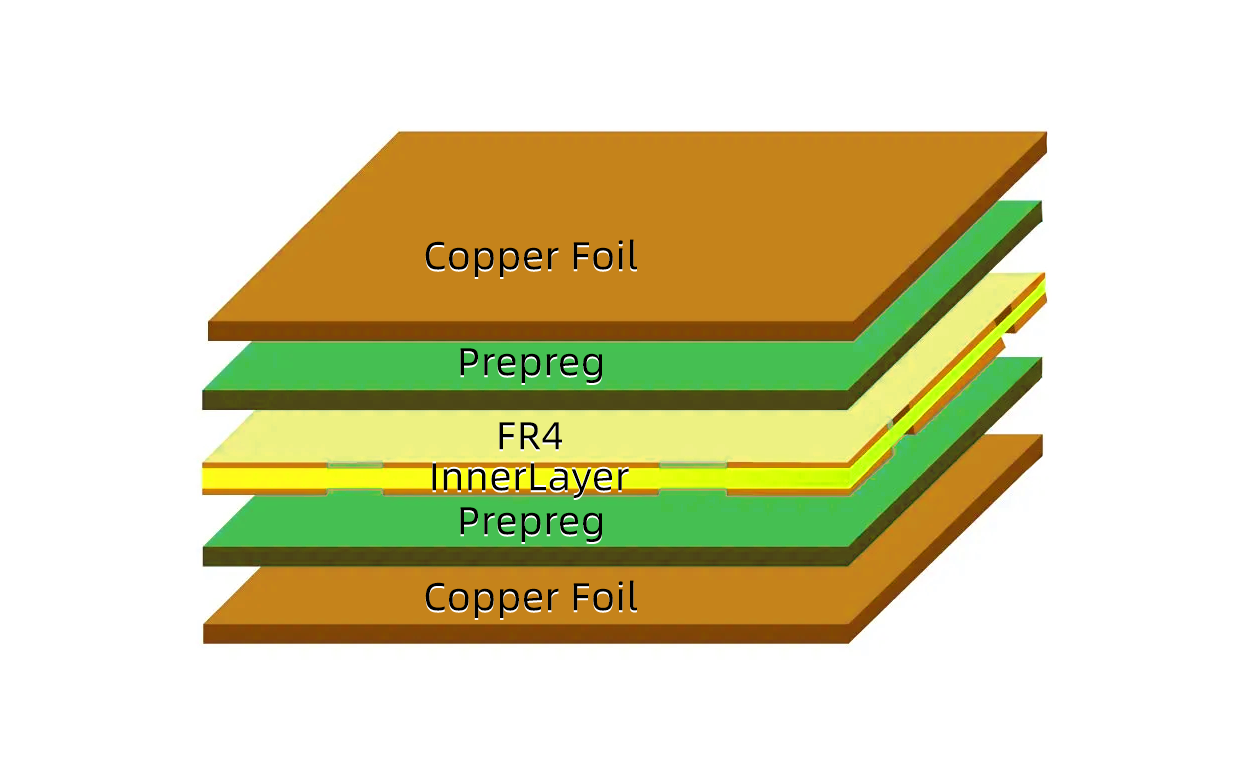

Egy nyomtatott áramkör vastagsága a tervezésben szereplő összes anyagréteg vastagságának együttes eredménye.

Réz fólia réteg:

A rézvastagságot általában uncia négyzetlábanként (oz) mérik. A szabványos rézvastagságok (például 1 oz, 2 oz és 3 oz) közvetlenül befolyásolják az áramvezetők átviteli képességét és a vezetők vastagságát.

Dielektrikus mag és előprégt:

A maganyagok (például FR4, poliimid) és az előprégt réteg vastagságának kiválasztása nemcsak a teljes vastagságot határozza meg, hanem jelentősen befolyásolja az elektromos teljesítményt és a hőmérsékleti tulajdonságokat is.

Forrasztómaszk vastagsága:

Bár általában kevesebb, mint 0,05 mm, a forrasztómaszk jelenléte némileg megnöveli a teljes vastagságot, és kritikus szerepet játszik a forrasztott kapcsolatok megbízhatóságában.

Felületkezelési eljárások:

Legyen szó ENIG-ről (Elektromentes Nikkel Beágyazott Arany), HASL-ről (Forrasztópaszta Légfúvásos Simítás) vagy OSP-ről (Szerves Forraszthatóság-őrző Szer), ezek a folyamatok csak mikronméretű rétegvastagságot adnak hozzá. Ugyanakkor elengedhetetlenek a forraszthatóság szempontjából, és különösen fontos szerepük van a vékony vonalvezetésű vagy magasfrekvenciás alkalmazásokban a vastagság szabályozásában.

Réteg |

Tipikus vastagság (mm) |

Hatás |

Rézfolia |

0.018–0.105 |

Áram, jel integritás |

Prepreg |

0.06–0.20 |

Dielektrikum, kötőrétegek |

Keret (FR4) |

0.2–1.6 |

Alaplemez merevsége, szigetelés |

Solder mask |

0.015–0.05 |

Védettség, minimális vastagsághatás |

Felszín befejezése |

<0.01 |

Forraszthatóság, minimális vastagsághatás |

NYÁK vastagsága (mm) |

Hüvelyk |

Általános használat |

0.4 |

0.016 |

Okoskártyák, hajlítható nyomtatott áramkörök, extrém kis méretű eszközök |

0.8 |

0.031 |

Kompakt fogyasztói technológia, IoT, hordható eszközök |

1.0 |

0.039 |

Mobil, általános fogyasztói, kiegyensúlyozott tervezések |

1.6 |

0.063 |

Alapértelmezett 2 rétegű NYÁK-hoz és a legtöbb merev NYÁK-hoz |

2,0 – 2,4 |

0.079–0.094 |

Gépjárműipar, ipari vezérlés, robosztus lemezek |

3.2+ |

0.126+ |

Teljesítmény/LED NYÁK-ok, vastag, nagy teljesítményű tervezések |

A rézfólia vastagsága közvetlenül befolyásolja a jelfeldolgozást és a teljesítménykezelő képességeket, így elhanyagolhatatlan alapelem bármely NYÁK-vastagsági útmutatóban.

A rétegvastagság meghatározása

A nyomtatott áramkör mindkét oldalán lévő rétegréteg vastagságára utal, amelyet általában uncia négyzetlábanként (oz/ft²) mérjük. Például a 1 oz rétegvastagság körülbelül 35 mikrométer, amely a leggyakrabban használt referenciaegység a PCB-gyártásban.

Kern hatások

A réfólia vastagsága nemcsak a nyomvonalak átvihető áramának kapacitását határozza meg, hanem közvetlenül befolyásolja a minimális nyomtávolságot, az egész lap vastagságát és a hőkezelés hatékonyságát is.

Gyakori specifikációk és alkalmazások

• 1 oz (35 µm) – Szabványos jelvezetékek és tápvezetékek, széles körben használják fogyasztási cikkek elektronikájában.

• 2 oz (70 µm) – Nagyáramú és tápegységekhez használt PCB-k, szélesebb nyomvezetékek, javított hőelvezetési lehetőségek.

• 3 oz (105 µm) – Nagyteljesítményű áramkörök, LED-illesztők és túlterhelés elleni védelemre tervezett vastagrétegű PCB-k.

Réz vastagság |

μm |

Tipikus használat |

Hatás a lap vastagságára |

0.5OZ |

18 |

Nagyon finom pit, RF, HDI |

Minimális |

1oz |

35 |

Általános használatú, 2 rétegű PCB |

A leggyakoribb vastagság |

2oz |

70 |

Teljesítmény, hőmérséklet, zajimmunitás |

Jelentős növekedés |

3 oz+ |

105–210 |

Teljesítmény, túlfeszültség, nagy teljesítményű inverterek |

Legvastagabb, speciális alkalmazásokhoz |

Egyetlen NYÁK-vastagsági útmutató sem lenne teljes anélkül, hogy részletesen elemezné azokat a kulcsfontosságú változókat, amelyek meghatározzák egy NYÁK optimális vastagságát. Amikor kiválasztja a megfelelő vastagságot a tervezéséhez, figyeljen a következő kritikus elemekre:

A NYÁK vastagsága közvetlenül hatással van a tervezés kritikus elektromos és fizikai jellemzőire.

Alkalmazás |

Típusos vastagság |

Miért ekkora a vastagság? |

Okosórák, IoT-érzékelők |

0,6 – 1,0 mm |

Vékony, kompakt méretű, csak enyhe terhelésre alkalmas |

Szabványos fogyasztói (telefonok, táblagépek) |

1,0 – 1,6 mm |

Erősség, jelek és könnyű gyártás szempontjából kiegyensúlyozott |

Teljesítményelektronika, ipari lapok |

2,0 – 2,4 mm |

Nagy teljesítményű, robosztus, hőáramnak ellenálló |

Nagy teljesítményű LED világítás |

3,2 mm felett |

Maximális hőelvezetés, vastag rétegű réz |

Elengedhetetlen tisztázni, amikor egyedi vagy nem szabványos vastagság szükséges.

Hajlékony és hordható nyomtatott áramkörök

• Ultravékony hordozórétegek (0,2–0,4 mm) szükségesek a hajlékonyság és kényelem fenntartásához.

• Fő irányelv: mindig ellenőrizze a minimális hajlítási sugarat, és győződjön meg arról, hogy a gyártó pontos vastagságszabályozást tud biztosítani az erősség csökkentése nélkül.

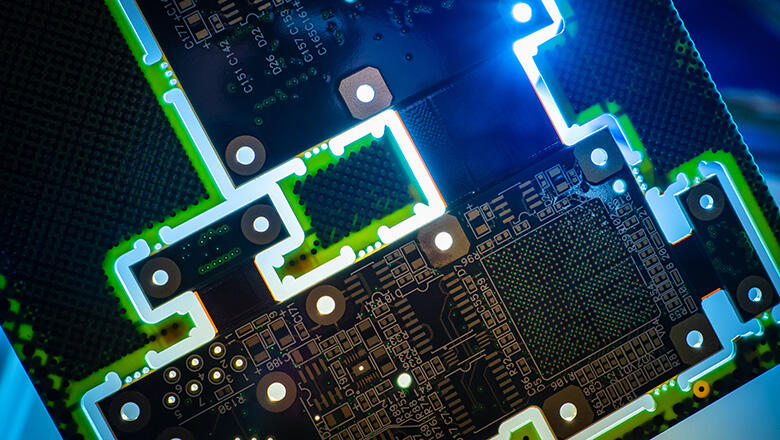

Magasfrekvenciás és RF-áramkörök

• A pontos impedanciavezérlés szigorú dielektrikus rétegvastagság-tűréseket igényel.

• Többrétegű konfigurációknál speciális prepreg anyagokat kell használni, és minimalizálni kell az összes vastagságot a legjobb jelhűség érdekében.

Nagy teljesítményű/ipari/autóipari elektronika

• Robosztus vastag magokat (≥2,0 mm) és nehéz réteget (2–3 uncia) kell alkalmazni a túlfeszültség-védelem, hőkezelés és biztonsági követelmények teljesítéséhez.

• Egyedi vastagság lehet szükséges átfúrt teljesítménykonnektorok vagy nagy rögzítőcsavarok használatakor.

LED világítás és teljesítménymodulok

• Az alumínium vagy kerámia alapanyagok általában meghaladják a 2 mm-es teljes vastagságot, hogy hatékonyan vezessék el a hőt az alkatrészekből.

• A hőkezelés központi szemponttá válik a vastagságtervezésben.

Íme egy egyszerű útmutató a PCB-vastagság kiválasztásához:

Alkalmazás és környezet meghatározása: Tegye fel magának a kérdést: Milyen mechanikai, elektromos és hőtechnikai igénybevételeknek kell majd ellenállnia a nyomtatott áramkörnek? Ez határozza meg az optimális vastagságot.

Válasszon szabványos értéket, ha lehetséges: a 1,6 mm a leggyakoribb választás a legtöbb tervezésnél, így olcsóbbá teszi a PCB gyártást, és gördülékenyebbé az összeszerelést.

Számítsa ki a rétegvastagság-szükségletet: Az áramcsúcsnak megfelelő minimális rétegvastagság meghatározásához használjon IPC-szabványokat és számológépeket.

Vetődjön be a rétegek száma: Több réteg = nagyobb vastagság. Egy többrétegű nyomtatott áramkör mindig vastagabb lesz, mint egy azonos maganyaggal készült kétrétegű nyomtatott áramkör.

Szimulálja a rétegszerkezetet: Használjon nyomtatott áramkör-tervező eszközöket a rétegszerkezet megjelenítéséhez és ellenőrzéséhez – egyes programok lehetővé teszik a vastagság vizsgálatát a teljesítmény és gyártási egyszerűség optimalizálása érdekében.

Konzzultáljon a nyomtatott áramkör-gyártóval: A korai visszajelzés segíthet kiegyensúlyozni a teljesítményt a könnyen gyártható megoldásokkal, és elkerülni a gyártási akadályokat.

Dokumentálja követelményeit: A vastagság, a rézréteg súlya és a dielektrikum-rétegszerkezet előírása a gyártási megjegyzésekben csökkenti a félreértéseket, és biztosítja, hogy a nyomtatott áramkör megfeleljen az elvárásoknak.

K: Mi a szabványos NYÁK vastagság?

V: A szabványos NYÁK vastagság 1,6 mm, de számos érték támogatott 0,4 mm-től 3,2 mm-ig.

K: Hogyan határozzák meg a lemez teljes vastagságát?

V: A vastagság a NYÁK egyik felületétől a másikig mért teljes magasságot jelenti, beleértve az összes réteget és felületkezelést.

K: Miért olyan fontos a NYÁK lemez vastagsága?

V: A vastagság befolyásolja az erősségét, a jelminőséget, a hőelvezetést és a gyártási kompatibilitást.

K: Kétrétegű NYÁK-om van – mi a javasolt vastagság?

V: A legtöbb kétrétegű lemez 1,6 mm-es vastagságú, amelyet tömegpiaci csatlakozók és kezelés szempontjából tartanak ideálisnak.

K: Kérhetek egyedi vastagságot a NYÁK-omhoz?

Igen, egyedi vastagság megvalósítható. Azonban a nem szabványos vastagságok hosszabb átfutási időt és magasabb nyomtatott áramkör (PCB) gyártási költségeket igényelhetnek. Mindig időben tájékoztassa a PCB gyártóját az egyedi vastagsági igényeiről.

K: Hatással van-e a PCB vastagsága az összeszerelésre?

V: Minden esetben. A szabványosnál vékonyabb lemezek (pl. 1,0 mm alatti) különleges kezelést igényelhetnek a PCB összeszerelés során, míg a 2,4 mm-nél vastagabb lemezek nem férhetnek el közös automatizált összeszerelő rendszerekben vagy csatlakozókban módosítás nélkül.

K: Növeli-e a megbízhatóságot a nagyobb vastagság?

V: Nem mindig. Bár a vastagabb PCB növelheti a mechanikai szilárdságot és a hőelvezetést, a felesleges vastagság növelheti az anyagköltségeket, és nehezebbé teheti a nagy sűrűségű PCB tervezéshez szükséges finom részletek kialakítását.

K: Vannak irányelvek a PCB rétegvastagság kiválasztásához?

A: Igen! A rétegvastagság ajánlott értékének meghatározásához tekintse meg az IPC-2221 szabványt és a nyomtatott áramkör-gyártó tervezési útmutatóját a vezetőképességi igények alapján; a legtöbb alkalmazásnál 1 oz vagy 2 oz használatos, de teljesítményalapú tervezéseknél 3 oz vagy akár ennél nagyobb is szükséges lehet.

K: Hogyan befolyásolja a réteg vastagsága a maratást és a gyártást?

A: A növekedett rézfolia-vastagság nagyobb minimális vonalszélességet/–távolságot igényel, és növelheti a maratási nehézségeket, különösen többrétegű NYÁK-oknál, ahol több rétegen is magas rézvastagság van.

K: Létezik optimális vastagság minden NYÁK-tervhez?

A: Nincs egyetlen, mindenre alkalmas megoldás. Az optimális vastagság meghatározásához elemezze projektje mechanikai, elektromos és költségvetési követelményeit. Használja ezt az átfogó útmutatót döntése megalapozásához.

A PCB-vastagság szabványainak, a rétegvastagság fontosságának és a teljes lemezvastagságot befolyásoló tényezőknek a megértése elengedhetetlen a modern PCB-tervezéshez és gyártáshoz. A megfelelő PCB-vastagság közvetlenül hatással van az eszköz minden kulcsfontosságú tulajdonságára: elektromos teljesítményre, hőkezelésre, mechanikai szilárdságra, gyártási lehetőségekre és költséghatékonyságra.