Projektując płytkę drukowaną ( Płytka krążkowa ), grubość płytki jest jednym z kluczowych czynników decydujących o powodzeniu projektu. Grubość PCB odnosi się do całkowitej wysokości płytki, obejmującej wszystkie warstwy miedzi, podłoże, prepreg, maskę lutowniczą i wykończenie powierzchni od dolnej warstwy do górnej. Wybór odpowiedniej grubości ma zasadnicze znaczenie przy projektowaniu produktów elektronicznych, dlatego ważne jest, aby przed przystąpieniem do projektowania rozważyć i przetestować odpowiednią grubość dla danej aplikacji.

Niniejszy przewodnik po grubości płytek PCB zawiera kompleksowe wprowadzenie do standardów grubości płytek PCB, czynników wpływających na grubość płytki, wpływu grubości PCB na wydajność elektryczną, termiczną i mechaniczną oraz sposób wyboru odpowiedniej grubości w zależności od konkretnych potrzeb. Niezależnie od tego, czy potrzebujesz standardowej grubości płytki PCB dla płytki dwuwarstwowej, czy rozważasz niestandardowe opcje grubości dla płytki wielowarstwowej, niniejszy przewodnik zapewni, że Twój projekt spełni wymagania produkcji, montażu i zastosowania.

Grubość płytki PCB odnosi się do całkowitej grubości płytki PCB, obejmującej wszystkie warstwy laminowane. Zrozumienie grubości płytki PCB to jedna z podstawowych zasad, które każdy projektant i producent płytek PCB musi opanować.

Wytrzymałość konstrukcyjna: Odpowiednia grubość płytki drukowanej zapewnia spełnienie oczekiwań dotyczących wytrzymałości mechanicznej. Grubsze płytki są mniej podatne na gięcie lub pęknięcie, co jest szczególnie ważne w przypadku większych płytek lub tych narażonych na obciążenia mechaniczne.

Właściwości elektryczne: Grubość płytki drukowanej wpływa na transmisję sygnału i kontrolę impedancji, szczególnie w płytach wysokich częstotliwości lub RF. Grubość warstwy dielektryka między warstwami miedzi jest kluczowa dla linii o kontrolowanej impedancji.

Zarządzanie temperaturą: Grubsze podłoża oraz zwiększonej grubości folia miedziana poprawiają efektywność odprowadzania ciepła.

Produkcja i montaż: Standardowa grubość płytki drukowanej pomaga zoptymalizować procesy produkcji i montażu, zapewniając kompatybilność i stabilność złącz, technik lutowania oraz obudów.

Przystosowanie do zastosowań: W przypadkach stosowania ciężkich złącz lub aplikacji mocy o dużym prądzie, często wymagane są grubsze materiały płytek drukowanych.

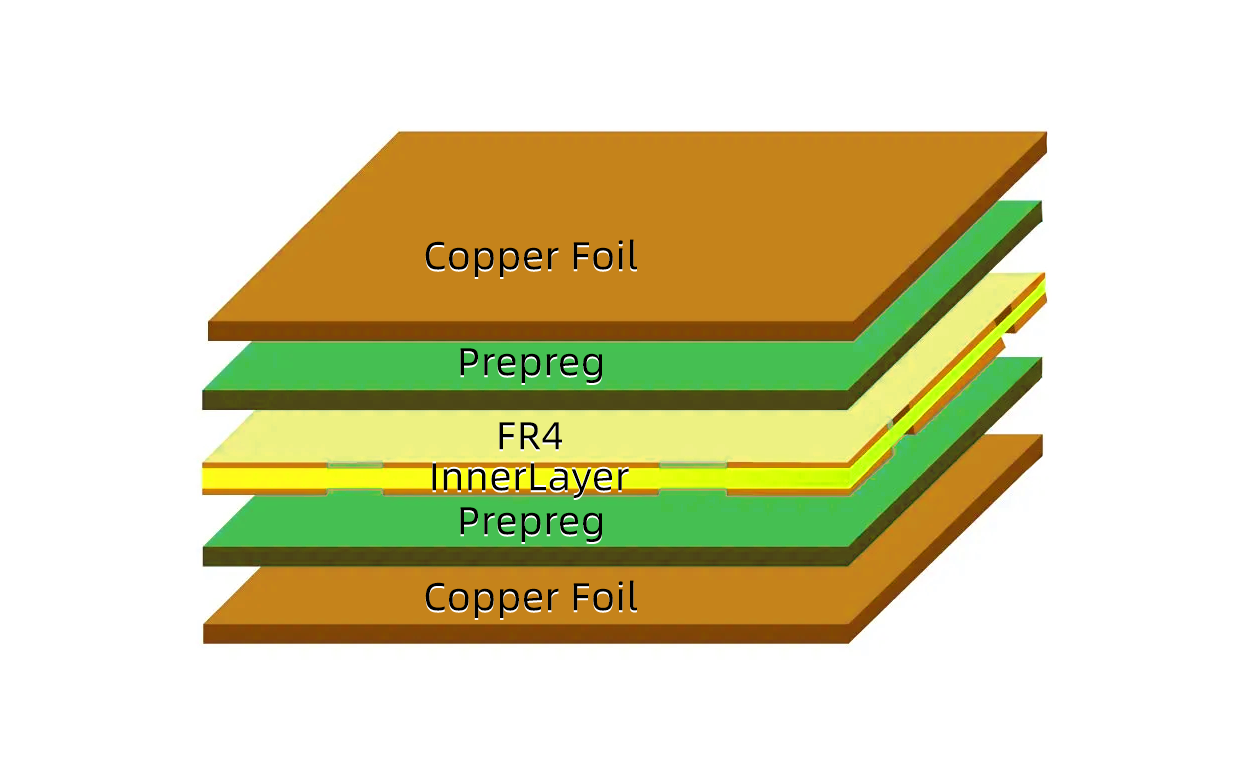

Całkowita grubość płytki obwodu drukowanego jest wynikiem sumy grubości wszystkich warstw materiałów w projekcie.

Warstwa folii miedzianej:

Grubość miedzi jest zazwyczaj mierzona w uncjach na stopę kwadratową (oz). Standardowe grubości miedzi (takie jak 1 oz, 2 oz i 3 oz) bezpośrednio wpływają na zdolność przewodzenia prądu ścieżek oraz na grubość przewodników.

Korpus dielektryczny i prepreg:

Wybór materiałów rdzenia (np. FR4, poliimid) oraz grubość prepregu nie tylko decyduje o całkowitej grubości, ale również znacząco wpływa na właściwości elektryczne i termiczne.

Grubość maski lutowniczej:

Chociaż zazwyczaj mniejsza niż 0,05 mm, obecność maski lutowniczej nieznacznie zwiększa całkowitą grubość i odgrywa kluczową rolę w niezawodności połączeń lutowanych.

Procesy wykończenia powierzchni:

Niezależnie od tego, czy jest to ENIG (chemiczne niklowanie z zanurzeniowym złotem), HASL (wyrównywanie lutu gorącym powietrzem) czy OSP (organiczną warstwę zapewniającą lutowalność), te procesy dodają jedynie grubość na poziomie mikronów. Są jednak kluczowe dla lutowalności i mają szczególne znaczenie przy kontrolowaniu grubości w przypadku cienkich ścieżek lub aplikacji wysokiej częstotliwości.

Warstwa |

Typowa grubość (mm) |

Wpływ |

Foliowanie miedziane |

0.018–0.105 |

Prąd, integralność sygnału |

Prepreg |

0.06–0.20 |

Warstwy dielektryczne, warstwy klejowe |

rdzeń (FR4) |

0.2–1.6 |

Sztywność płytki, izolacja |

Maska lutownicza |

0.015–0.05 |

Ochrona, minimalny wpływ na grubość |

Opracowanie powierzchni |

<0.01 |

Lutowalność, minimalny wpływ na grubość |

Grubość płytki PCB (mm) |

Calowanie |

Zastosowanie standardowe |

0.4 |

0.016 |

Karty inteligentne, giętkie płytki PCB, urządzenia ultra-kompaktowe |

0.8 |

0.031 |

Kompaktowa technologia konsumencka, IoT, noszone urządzenia |

1.0 |

0.039 |

Telefony komórkowe, ogólna elektronika użytkowa, zrównoważone projekty |

1.6 |

0.063 |

Domyślne dla 2-warstwowych płytek PCB i większości sztywnych płytek PCB |

2,0 – 2,4 |

0.079–0.094 |

Motoryzacja, sterowanie przemysłowe, wytrzymałe płytki |

3.2+ |

0.126+ |

Płytki PCB do mocy/LED-ów, grube konstrukcje wysokoprądowe |

Grubość folii miedzianej bezpośrednio wpływa na przetwarzanie sygnałów i zdolność obsługi mocy, co czyni ją nieodzownym elementem podstawowym każdego przewodnika dotyczący grubości płytek PCB.

Definicja grubości miedzi

Odnosi się do grubości warstwy miedzi na każdej stronie płytki obwodu drukowanego, zwykle mierzonej w uncjach na stopę kwadratową (oz/ft²). Na przykład grubość miedzi 1 oz wynosi około 35 mikrometrów i jest najczęściej stosowaną jednostką odniesienia w produkcji PCB.

Wpływ rdzenia

Grubość folii miedzianej nie tylko określa zdolność przewodzenia prądu przez ścieżki, ale również bezpośrednio wpływa na minimalną odległość między ścieżkami, całkowitą grubość płytki oraz skuteczność zarządzania ciepłem.

Typowe specyfikacje i zastosowania

• 1 oz (35 µm) – standardowe linie sygnałowe i ścieżki zasilające, powszechnie stosowane w elektronice użytkowej.

• 2 oz (70 µm) – płytki obwodów o dużym prądzie i mocy, szersze ścieżki, ulepszone ścieżki odprowadzania ciepła.

• 3 oz (105 µm) – układy wysokiej mocy, sterowniki LED oraz płytki z grubej miedzi zaprojektowane do wytrzymywania przeciążeń chwilowych.

Grubość miedzi |

μm |

Typowe zastosowanie |

Wpływ na grubość płytki |

0, 5 oz |

18 |

Ultra drobny step, RF, HDI |

Minimalne |

1 oz |

35 |

Zastosowanie ogólne, dwuwarstwowa płytka PCB |

Najczęstsza grubość |

2 uncje |

70 |

Moc, odporność termiczna, odporność na zakłócenia |

Znaczący wzrost |

3 uncje i więcej |

105–210 |

Zasilanie, przepięcia, duże inwertery |

Najgrubsze, do zastosowań specjalnych |

Żaden poradnik dotyczący grubości płytek PCB nie byłby kompletny bez dogłębnej analizy kluczowych zmiennych określających optymalną grubość płytki. Wybierając odpowiednią grubość dla swojego projektu, skup się na następujących istotnych elementach:

Grubość płytki PCB bezpośrednio wpływa na kluczowe właściwości elektryczne i fizyczne projektu.

Zastosowanie |

Typowa Grubość |

Dlaczego właśnie ta grubość? |

Zegarki inteligentne, czujniki IoT |

0,6 – 1,0 mm |

Cienkie dla kompaktowości, tylko lekkie obciążenie |

Standardowe urządzenia konsumenckie (telefony, tablety) |

1,0 – 1,6 mm |

Zrównoważony pod kątem wytrzymałości, sygnałów i łatwości produkcji |

Elektronika mocy, płyty przemysłowe |

2,0 – 2,4 mm |

Wysoka moc, odporność, wytrzymuje wysokie temperatury/prądy |

Oświetlenie LED o dużej mocy |

3,2 mm i więcej |

Maksymalne odprowadzanie ciepła, gruba warstwa miedzi |

Istotne jest ustalenie, kiedy wymagane są niestandardowe lub nietypowe grubości.

Giętkie i noszone płytki PCB

• Wymagane są ultra cienkie podłoża (0,2–0,4 mm), aby zapewnić giętkość i komfort.

• Główne wytyczne: zawsze sprawdzaj minimalny promień gięcia i upewnij się, że producent potrafi osiągnąć precyzyjną kontrolę grubości bez utraty wytrzymałości.

Obwody wysokiej częstotliwości i RF

• Precyzyjna kontrola impedancji wymaga ścisłych tolerancji grubości warstwy dielektryka.

• W konfiguracjach wielowarstwowych należy stosować specjalistyczne materiały prepregowe i minimalizować całkowitą grubość dla optymalnej wierności sygnału.

Elektronika wysokoprądowa/przemysłowa/samochodowa

• Należy stosować mocne grube rdzenie (≥2,0 mm) z ciężką miedzią (2–3 uncje), aby spełnić wymagania dotyczące ochrony przed przepięciami, zarządzania termicznego i bezpieczeństwa.

• Może być konieczna niestandardowa grubość przy użyciu przelutowanych złącz zasilających lub dużych śrub montażowych.

Oświetlenie LED i moduły zasilające

• Podłoża aluminiowe lub ceramiczne zazwyczaj mają łączną grubość powyżej 2 mm, aby zapewnić skuteczne odprowadzanie ciepła od elementów.

• Zarządzanie temperaturą staje się kluczowym aspektem przy projektowaniu grubości.

Oto prosty przewodnik dotyczący doboru grubości płytki PCB:

Zdefiniuj zastosowanie i środowisko pracy: Zadaj sobie pytanie: jakim wymaganiom mechanicznym, elektrycznym i termicznym będzie musiała sprostać moja płytka? To pomoże określić optymalną grubość.

Wybierz standard, jeśli to możliwe: 1,6 mm to standard dla większości projektów, co obniża koszty produkcji PCB i ułatwia montaż.

Oblicz wymagania dotyczące grubości miedzi: Użyj standardów i kalkulatorów IPC, aby określić minimalną ilość miedzi dla maksymalnego prądu.

Weź pod uwagę liczbę warstw płytki: Więcej warstw = większa grubość. Płytka wielowarstwowa będzie zawsze grubsza niż płytka dwuwarstwowa z tym samym materiałem rdzenia.

Przeprowadź symulację układu warstw: Użyj narzędzi do projektowania płytek PCB, aby zwizualizować i zweryfikować układ warstw — niektóre pozwalają na analizę różnych grubości w celu optymalizacji wydajności i możliwości produkcji.

Skonsultuj się z producentem płytek PCB: Wczesne uzyskanie informacji zwrotnej może pomóc w zrównoważeniu wydajności z łatwością wykonania oraz uniknięciu problemów produkcyjnych.

Dokumentuj swoje wymagania: Określenie w dokumentacji produkcji grubości, gramatury miedzi oraz układu dielektryka minimalizuje nieporozumienia i pomaga zapewnić zgodność płytki PCB z oczekiwaniami.

P: Jaka jest standardowa grubość płytki PCB?

O: Standardowa grubość płytki PCB to 1,6 mm, ale obsługiwane są wiele wartości od 0,4 mm do 3,2 mm.

P: Jak określa się całkowitą grubość płytki?

O: Grubość odnosi się do całkowitej wysokości płytki PCB od jednej powierzchni do drugiej, w tym wszystkich warstw i powłok.

P: Dlaczego grubość płytki PCB jest tak ważna?

O: Grubość wpływa na wytrzymałość, jakość sygnału, odprowadzanie ciepła oraz kompatybilność z procesem produkcji.

P: Mam płytę dwuwarstwową – jaka jest zalecana grubość?

O: Większość płyt dwuwarstwowych używa grubości 1,6 mm, która jest uważana za optymalną pod względem łączników rynku masowego i ułatwia manipulację.

P: Czy mogę zamówić niestandardową grubość płytki PCB?

Tak, możliwe jest niestandardowa grubość. Jednak niestandardowe grubości mogą wymagać dłuższego czasu realizacji i wiązać się z wyższymi kosztami produkcji płytek PCB. Zawsze wcześnie komunikuj swoje potrzeby dotyczące niestandardowej grubości z producentem płytek PCB.

Czy grubość płytki PCB wpływa na montaż?

Absolutnie. Płytki cieńsze niż standard (np. mniej niż 1,0 mm) mogą wymagać specjalnego postępowania podczas montażu płytek PCB, natomiast grubość powyżej 2,4 mm może nie pasować do typowych systemów automatycznego montażu lub łączników bez modyfikacji.

Czy zwiększenie grubości poprawia niezawodność?

Nie zawsze. Choć większa grubość płytki PCB może zwiększyć wytrzymałość mechaniczną i odprowadzanie ciepła, nadmierna grubość może prowadzić do wyższych kosztów materiałów i utrudniać osiągnięcie drobnych detali niezbędnych w projektowaniu gęstych płytek PCB.

Czy istnieją wytyczne dotyczące wyboru grubości miedzi na płytce PCB?

A: Tak! Zapoznaj się z normą IPC-2221 oraz wytycznymi producenta płytek drukowanych dotyczącymi zalecanej grubości miedzi w zależności od wymagań prądowych; w większości aplikacji stosuje się 1 uncję lub 2 uncje, ale w projektach mocy może być wymagana grubość 3 uncji lub nawet większa.

P: W jaki sposób grubość miedzi wpływa na trawienie i produkcję?

A: Zwiększenie grubości folii miedzianej wymaga większej minimalnej szerokości ścieżek/odstępów i może utrudnić proces trawienia, szczególnie w wielowarstwowych płytkach drukowanych z dużą grubością miedzi na wielu warstwach.

P: Czy istnieje optymalna grubość dla wszystkich projektów płytek drukowanych?

A: Nie ma jednego rozwiązania dla wszystkich. Aby określić optymalną grubość, przeanalizuj wymagania mechaniczne, elektryczne i kosztowe każdego projektu. Skorzystaj z tego kompleksowego przewodnika, aby podjąć odpowiednią decyzję.

Zrozumienie standardów grubości płytek PCB, znaczenie grubości miedzi oraz czynniki wpływające na całkowitą grubość płytki jest kluczowe dla nowoczesnego projektowania i produkcji PCB. Odpowiednia grubość płytki PCB bezpośrednio wpływa na każdy istotny aspekt urządzenia: wydajność elektryczną, zarządzanie ciepłem, odporność mechaniczną, możliwość produkcji oraz opłacalność.