Bij het ontwerpen van een printplaat ( PCB's ), is de dikte van de printplaat een van de cruciale factoren die het succes van een project bepalen. De dikte van de printplaat verwijst naar de totale hoogte van de plaat, inclusief alle koperlagen, substraat, prepreg, soldeermasker en oppervlakteafwerking van de onderste laag tot de bovenste laag. Het kiezen van de juiste dikte is cruciaal bij het ontwerpen van elektronische producten, daarom is het belangrijk om de geschikte dikte voor de toepassing te overwegen en te testen voordat u verdergaat met het ontwerp.

De volgende gids voor PCB-dikte biedt een uitgebreide introductie tot standaarden voor PCB-dikte, factoren die invloed hebben op de dikte van de printplaat, de impact van PCB-dikte op elektrische, thermische en mechanische prestaties, en hoe u de juiste dikte kiest op basis van specifieke behoeften. Of u nu een standaard PCB-dikte nodig heeft voor een dubbelzijdige printplaat of op zoek bent naar aangepaste dikte-opties voor een meerdere lagen tellende printplaat, deze gids zorgt ervoor dat uw project voldoet aan de eisen voor fabricage, assemblage en toepassing.

PCB-dikte verwijst naar de totale dikte van de PCB-printplaat, inclusief alle gelamineerde lagen. Inzicht in PCB-dikte is een van de fundamentele basisprincipes die elke ontwerper en fabrikant van PCB's moet beheersen.

Structurele Integriteit: De juiste PCB-dikte zorgt ervoor dat de printplaat voldoet aan de verwachtingen voor mechanische duurzaamheid. Dikkere PCB's zijn minder gevoelig voor buigen of breken, wat met name belangrijk is bij grotere platen of platen die onderhevig zijn aan mechanische belasting.

Elektrische Prestaties: De dikte van de PCB beïnvloedt signaaltransmissie en impedantiebeheersing, met name bij hoogfrequente of RF-PCB's. De diëlektrische dikte tussen koperlagen is cruciaal voor lijnen met gecontroleerde impedantie.

Thermisch Beheer: Dikkere substraten en een grotere koperfoliedikte verbeteren de efficiëntie van warmteafvoer.

Productie en Assemblage: Gestandaardiseerde PCB-dikte helpt productie- en assemblageprocessen te optimaliseren, en zorgt voor compatibiliteit en stabiliteit met connectoren, soldeertechnieken en behuizingen.

Aanpasbaarheid aan Toepassingen: In situaties waarbij zware connectoren of hoogstroomtoepassingen worden gebruikt, zijn vaak dikkere PCB-materialen vereist.

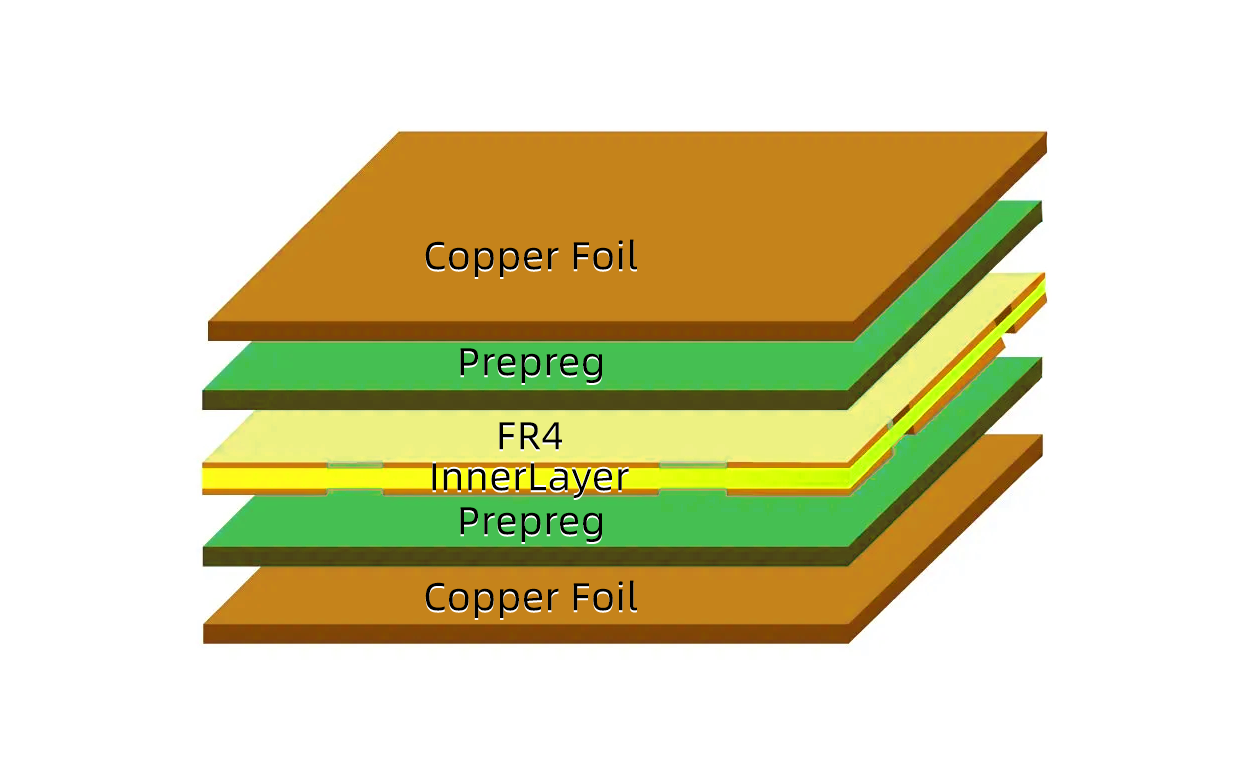

De totale dikte van een printplaat is het gecombineerde resultaat van de diktes van alle materiaallagen in het ontwerp.

Koperfolielayer:

Koperdikte wordt meestal uitgedrukt in ounces per vierkante voet (oz). Standaard koperdiktes (zoals 1 oz, 2 oz en 3 oz) hebben direct invloed op de stroomdoorvoercapaciteit van banen en de dikte van de geleiders.

Dielektrische kern en prepreg:

De keuze van kermaterialen (bijvoorbeeld FR4, polyimide) en de dikte van het prepreg bepalen niet alleen de totale dikte, maar beïnvloeden ook aanzienlijk de elektrische prestaties en thermische eigenschappen.

Dikte van soldeermasker:

Hoewel de dikte van het soldeermasker meestal minder dan 0,05 mm bedraagt, verhoogt de aanwezigheid ervan de totale dikte licht en speelt het een cruciale rol bij de betrouwbaarheid van soldeerverbindingen.

Oppervlaktebehandelingsprocessen:

Of het nu ENIG (Electroless Nickel Immersion Gold), HASL (Hot Air Solder Leveling) of OSP (Organic Solderability Preservative) betreft, deze processen voegen slechts een micron-niveau dikte toe. Toch zijn ze cruciaal voor soldeerbaarheid en hebben ze een bijzondere betekenis bij de diktecontrole voor fine-pitch- of hoogfrequenttoepassingen.

Laag |

Typische dikte (mm) |

Impact |

Koperfolie |

0.018–0.105 |

Stroom, signaalkwaliteit |

Voorbewerken |

0.06–0.20 |

Dialektrische, verbindingslagen |

Kern (FR4) |

0.2–1.6 |

Plaatstevigheid, isolatie |

Soldermasker |

0.015–0.05 |

Bescherming, minimale invloed op dikte |

Oppervlakfinish |

<0.01 |

Soldeerbaarheid, minimale invloed op dikte |

PCB-dikte (mm) |

Inches |

Standaardgebruik |

0.4 |

0.016 |

Smartcards, flexibele PCB's, ultracompacte apparaten |

0.8 |

0.031 |

Compacte consumententechnologie, IoT, draagbare devices |

1.0 |

0.039 |

Mobiel, algemene consumententoepassingen, gebalanceerde ontwerpen |

1.6 |

0.063 |

Standaard voor 2-laags PCB en de meeste starre PCB's |

2,0 – 2,4 |

0.079–0.094 |

Automotive, industriële besturingen, robuuste printplaten |

3.2+ |

0.126+ |

Voeding/LED-PCB's, dikke hoogvermogenontwerpen |

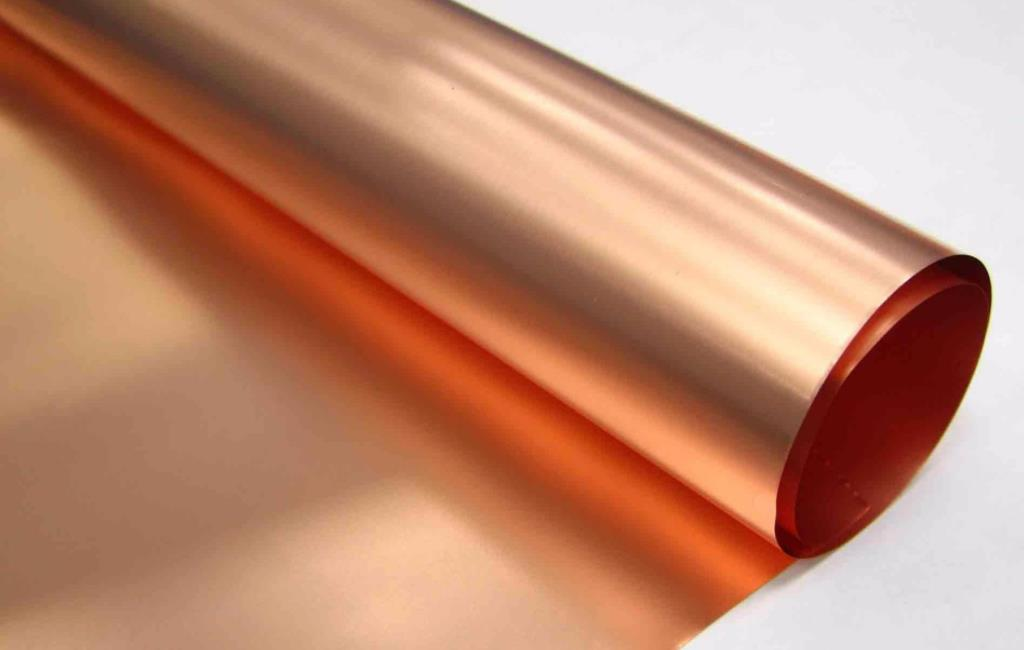

De dikte van koperfolie heeft direct invloed op signaalverwerking en vermogenbeheersing, waardoor het een onmisbaar kernelement is in elke gids over PCB-dikte.

Definitie van Koperdikte

Verwijst naar de dikte van de koperlaag aan elke zijde van de printplaat, meestal uitgedrukt in ounces per vierkante voet (oz/ft²). Bijvoorbeeld: een koperdikte van 1 oz is ongeveer 35 micrometer, wat de meest gebruikte referentie-eenheid is in de productie van printplaten.

Kernimpact

De dikte van koperfolie bepaalt niet alleen de stroomdoorvoercapaciteit van banen, maar heeft ook direct invloed op de minimale baanafstand, totale plaatdikte en efficiëntie van warmtewegvoering.

Veelvoorkomende Specificaties en Toepassingen

• 1 oz (35 µm) – Standaard signaallijnen en stroombanen, veel gebruikt in consumentenelektronica.

• 2 oz (70 µm) – Hoge-stroom en vermogenprintplaten, bredere baanwijdtes, verbeterde thermische paden.

• 3 oz (105 µm) – Hoogvermogen circuits, LED-drivers en dikke koperprintplaten ontworpen om stroomschokken te weerstaan.

Dikte van koper |

μm |

Typisch gebruik |

Invloed op Plaatdikte |

0.5OZ |

18 |

Ultra-fijne afstand, RF, HDI |

Minimaal |

1 oz |

35 |

Algemene toepassing, 2-laags PCB |

Meest voorkomende dikte |

2 oz |

70 |

Vermogen, thermisch, storingvrijheid |

Aanzienlijke toename |

3oz+ |

105–210 |

Vermogen, stroomstoten, zware omvormers |

Dikste, voor speciale toepassingen |

Geen handleiding over PCB-dikte is compleet zonder een uitgebreide analyse van de belangrijkste variabelen die de optimale dikte van een PCB bepalen. Houd bij het kiezen van de juiste dikte voor uw ontwerp rekening met de volgende cruciale elementen:

De dikte van een PCB heeft direct invloed op cruciale elektrische en fysieke kenmerken in het ontwerp.

Toepassing |

Typische Dikte |

Waarom deze dikte? |

Smartwatches, IoT-sensoren |

0,6 – 1,0 mm |

Dun voor compactheid, alleen lichte belasting |

Standaard consumententoestellen (telefoons, tablets) |

1,0 – 1,6 mm |

In evenwicht voor sterkte, signalen en eenvoudige productie |

Vermogenelektronica, industriële printplaten |

2,0 – 2,4 mm |

Hoog vermogen, robuust, bestand tegen hitte/stromen |

LED-verlichting met hoog vermogen |

3,2 mm + |

Maximale warmteafvoer, dikke koperlaag |

Het is essentieel om te verduidelijken wanneer aangepaste of niet-standaard diktes nodig zijn.

Flexibele en draagbare printplaten

• Vereist ultradunne substraten (0,2–0,4 mm) om flexibiliteit en comfort te behouden.

• Belangrijke richtlijn: Controleer altijd de minimale buigradius en zorg ervoor dat de fabrikant nauwkeurige diktebeheersing kan realiseren zonder de sterkte in gevaar te brengen.

Hogefrequente en RF-schakelingen

• Nauwkeurige impedantiebeheersing vereist strikte toleranties voor de dikte van de diëlektrische laag.

• Meervoudige configuraties moeten gebruikmaken van gespecialiseerde prepregmaterialen en de totale dikte minimaliseren voor optimale signaalfideliteit.

Hoogvermogen/industriële/automotive elektronica

• Gebruik robuuste dikke kernen (≥2,0 mm) met zwaar koper (2–3 oz) om te voldoen aan eisen voor overspanningsbeveiliging, thermisch beheer en veiligheid.

• Aangepaste dikte kan nodig zijn bij het gebruik van door-contact aansluitingen of grote bevestigingsschroeven.

LED-verlichting en vermogenmodules

• Substraten van aluminium of keramiek hebben meestal een totale dikte van meer dan 2 mm om efficiënte warmteafvoer van componenten te waarborgen.

• Thermisch beheer wordt een kernoverweging bij het ontwerpen van de dikte.

Hier is uw eenvoudige gids voor het kiezen van de PCB-dikte:

Definieer toepassing en omgeving: Stel uzelf de vraag: Aan welke mechanische, elektrische en thermische eisen moet mijn printplaat voldoen? Dit bepaalt de optimale dikte.

Kies indien mogelijk een standaarddikte: 1,6 mm is de standaard voor de meeste ontwerpen, wat de productiekosten verlaagt en de assemblage vergemakkelijkt.

Bereken de vereisten voor koperdikte: Gebruik IPC-normen en rekenhulpmiddelen om de minimale koperlaag te bepalen voor uw piekstroom.

Houd rekening met het aantal PCB-lagen: Meer lagen = meer dikte. Een meervoudige PCB is altijd dikker dan een 2-laags PCB met identiek kernmateriaal.

Simuleer de opbouw: Gebruik PCB-ontwerphulpmiddelen om de opbouw te visualiseren en te valideren—sommige tools bieden diktescans om prestaties en fabricagevriendelijkheid te optimaliseren.

Raadpleeg uw PCB-fabrikant: Tijdige feedback kan u helpen prestaties af te wegen tegen wat eenvoudig te produceren is, en productieproblemen te voorkomen.

Documenteer uw vereisten: Door dikte, kopergewicht en diëlektrische opbouw in uw fabricagenotities te specificeren, minimaliseert u miscommunicatie en zorgt u ervoor dat uw PCB aan de verwachtingen voldoet.

V: Wat is de standaard PCB-dikte?

A: De standaard PCB-dikte is 1,6 mm, maar er worden vele waarden ondersteund van 0,4 mm tot 3,2 mm.

V: Hoe wordt de totale plaatdikte gespecificeerd?

A: Dikte verwijst naar de totale hoogte van het ene oppervlak van de PCB naar het andere, inclusief alle lagen en afwerkingen.

V: Waarom is de dikte van een PCB-plaat zo belangrijk?

A: Dikte beïnvloedt sterkte, signaalprestaties, warmteafvoer en verwerkbaarheid tijdens productie.

V: Ik heb een 2-laags PCB — wat is de aanbevolen dikte?

A: De meeste 2-laags PCB's gebruiken 1,6 mm, wat als optimaal wordt beschouwd voor massamarktconnectoren en handeling.

V: Kan ik een speciale dikte aanvragen voor mijn PCB?

A: Ja, aangepaste dikte is mogelijk. Echter, afwijkende maten kunnen een langere levertijd en hogere productiekosten voor de PCB met zich meebrengen. Bespreek uw specifieke dikte-eisen daarom tijdig met uw PCB-fabrikant.

V: Heeft de dikte van de PCB invloed op de assemblage?

A: Absoluut. Platen die dunner zijn dan standaard (bijvoorbeeld minder dan 1,0 mm) kunnen speciale behandeling vereisen tijdens de PCB-assemblage, terwijl een dikte boven 2,4 mm mogelijk niet geschikt is voor gangbare geautomatiseerde assemblagesystemen of connector-systemen zonder aanpassingen.

V: Verbetert een grotere dikte de betrouwbaarheid?

A: Niet altijd. Hoewel een dikkere PCB de mechanische sterkte en warmteafvoer kan verbeteren, kan een onnodige toename in dikte leiden tot hogere materiaalkosten en het moeilijker maken om fijne structuren te realiseren die nodig zijn voor hoogdichtheids-PCB-ontwerpen.

V: Zijn er richtlijnen beschikbaar voor de keuze van de dikte van het koper op de PCB?

A: Ja! Raadpleeg IPC-2221 en de ontwerpgids van uw PCB-fabrikant voor de aanbevolen koperdikte op basis van stroomdoorvoervermogen; voor de meeste toepassingen wordt 1 oz of 2 oz gebruikt, maar bij vermogenstoepassingen kan 3 oz of zelfs meer nodig zijn.

V: Hoe beïnvloedt de dikte van het koper het etsen en de fabricage?

A: Een grotere koperfoliedikte vereist bredere minimale sporen en tussenruimtes en kan het etsen moeilijker maken, met name bij meerdere laag PCB's met hoge koperdikte op meerdere lagen.

V: Is er één optimale dikte voor alle PCB-ontwerpen?

A: Er is geen oplossing die voor alles geschikt is. Om de optimale dikte te bepalen, analyseert u de mechanische, elektrische en kostenvereisten voor elk project. Gebruik deze uitgebreide gids om uw keuze te onderbouwen.

Het begrijpen van PCB-diktestandaarden, het belang van koperdikte en de factoren die invloed hebben op de totale plaatdikte is essentieel voor modern PCB-ontwerp en -productie. De juiste dikte van een PCB heeft directe gevolgen voor elk belangrijk aspect van uw apparaat: elektrische prestaties, thermisch beheer, mechanische robuustheid, produceerbaarheid en kosten-effectiviteit.