בעיצוב של לוח מעגלים מודפס ( PCB ), עובי הלוח הוא אחד הגורמים הקריטיים שמحدילים את הצלחתו של הפרויקט. עובי ה-PCB מתייחס לגובה הכולל של הלוח, כולל כל שכבת הנחושת, התשתית, הפרפרג', מסכת הלחמה וסיבוס הפנים, מהשכבה התחתונה ועד לשכבה העליונה. בחירת העובי המתאים היא קריטית לעיצוב של מוצרים אלקטרוניים, ולכן חשוב לקחת בחשבון ולבחון את העובי המתאים ליישום לפני המשך התכנון.

מדריך עובי ה-PCB הבא מספק הצגה מקיפה של תקני עובי PCB, גורמים המשפיעים על עובי הלוח, השפעת עובי ה-PCB על ביצועים חשמליים, תרמיים ומכניים, וכן כיצד לבחור את העובי המתאים בהתאם לצורך הספציפי. בין אם אתם זקוקים לעובי PCB סטנדרטי ללוח דו-שכבי או חוקרים אפשרויות עובי מותאמות ללוח רב-שכבי, מדריך זה יבטיח שהפרויקט שלכם יענה על דרישות הייצור, ההרכבה והיישום.

עובי PCB מתייחס לעובי הכולל של לוח ה-PCB, כולל כל שכבות הלמינציה. הבנת עובי PCB היא אחת הבסיסים הבסיסיים שכל מעצב ויצרן PCB חייב לשלוט בהם.

שלמות מבנית: עובי PCB מתאים מבטיח שהלוח מקיים את דרישות העמידות המכנית. לוחות PCB עבים פחות נוטים להתעקל או להישבר, מה שחשוב במיוחד עבור לוחות גדולים יותר או אלו הנ subjected למתח מכני.

ביצועים חשמליים: עובי ה-PCB משפיע על העברת האות וניהול עיכוב, במיוחד ב-PCB בתדר גבוה או RF. עובי הדיאלקטריק בין שכבות הנחושת קריטי לקווי עיכוב מבוקשר.

ניהול תרמי: תתים עבים יותר ועובי פולי נחושת גדול יותר משפרים את יעילות פיזור החום.

ייצור והרכבה: עובי PCB סטנדרטי עוזר באופטימיזציה של תהליכי ייצור והרכבה, ומבטיח תאימות ויציבות עם מחברים, טכניקות לחמה וכיסויים.

התאמתיות לשימוש: בסצנות הכוללות מחברים כבדים או יישומי הספק בזרם גבוה, לעתים קרובות נדרשים חומרי PCB עבים יותר.

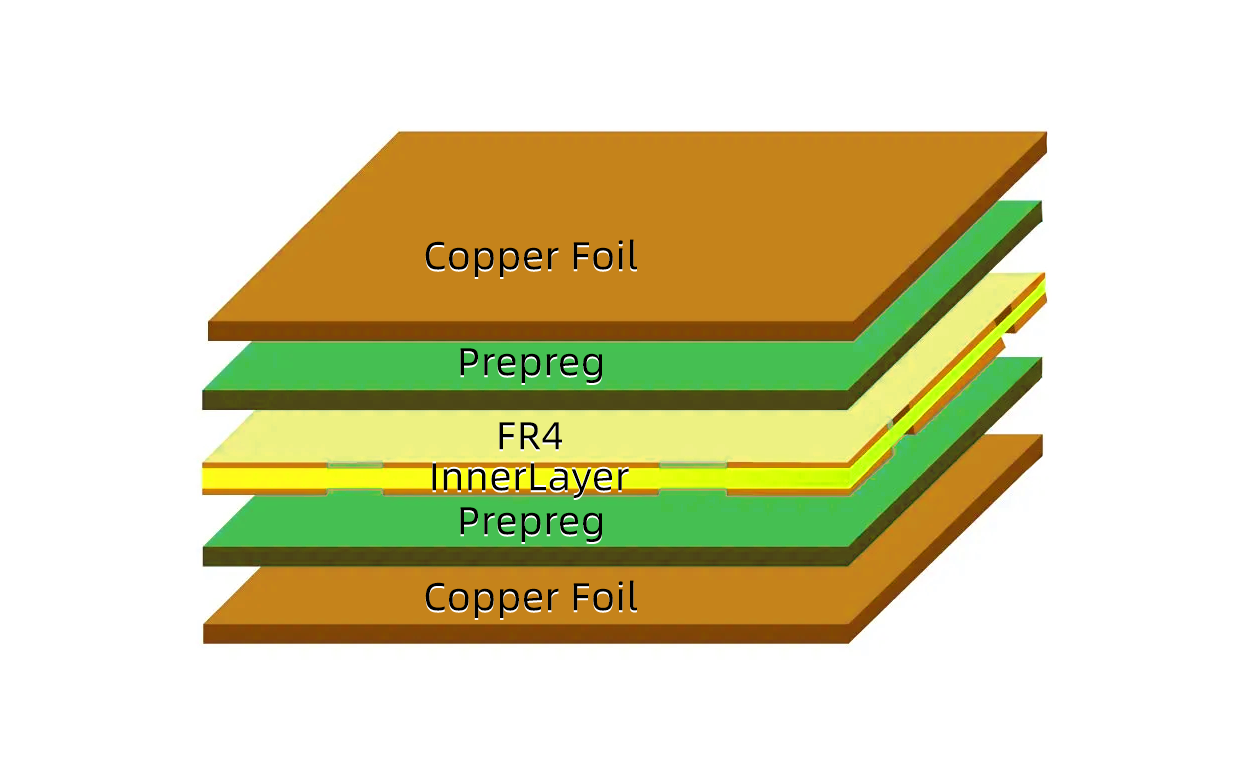

העובי הכולל של לוחית מעגלים הוא התוצאה המשולבת של עובי כל שכבת החומר בעיצוב.

שכבת פולי חימר:

עובי חימר נמדד בדרך כלל באונקיות לאחת ריבועית (אוז). עוביי חימר סטנדרטיים (כגון 1 אוז, 2 אוז ו-3 אוז) משפיעים ישירות על היכולת העברת הזרם של המסלולים ועל עובי המוליכים.

ליבה דיאלקטרית ופריפרג' (Prepreg):

בחירת חומרי הליבה (למשל FR4, פוליאימיד) ועובי הפריפרג' מגדירים לא רק את העובי הכולל אלא גם משפיעים בצורה משמעותית על הביצועים החשמליים והתכונות התרמיות.

עובי מסכת הלחמה:

למרות שעובי זה נמוך בדרך כלל מ-0.05 מ"מ, קיומה של מסכת הלחמה מגדיל מעט את העובי הכולל ושיחק תפקיד חשוב בהوثק חיבורי הלחמה.

תהליכי גימור פני השטח:

בין אם מדובר ב-ENIG (ניקל כימי ושיזוף זהב), HASL (איזון לحام באוויר חם) או OSP (שימור היכולת להלחמה אורגנית), תהליכים אלו מוסיפים רק עובי ברמת מיקרון. עם זאת, הם חשובים להצלחת הלحام ולשליטת עובי מדויק ביישומים של פיתול דק או בתדר גבוה.

שכבה |

עובי טיפוסי (מ"מ) |

השפעה |

ריבוע נחושת |

0.018–0.105 |

זרם, שלמות אות |

פרהפג |

0.06–0.20 |

דיאלקטרי, שכבת הדבקה |

ליבת FR4 |

0.2–1.6 |

קשיחות הלוח, בידוד |

מסכת땜 |

0.015–0.05 |

הגנה, השפעה מינימלית על העובי |

גימור שטח |

<0.01 |

יכולת להלחמה, השפעה מינימלית על העובי |

עובי PCB (מ"מ) |

אינצ'ים |

שימוש סטנדרטי |

0.4 |

0.016 |

כרטיסי חכם, PCB גמיש, התקנים אולטרא-קומפקטיים |

0.8 |

0.031 |

טכנולוגיה צרכנית קומפקטית, IoT, לבוש חכם |

1.0 |

0.039 |

נייד, צריכה כללית, עיצובים מאוזנים |

1.6 |

0.063 |

ברירת מחדל ל-PCB דו-שכבי ולרוב ה-PCB הקשיחים |

2.0 – 2.4 |

0.079–0.094 |

רכב, בקרת תעשייה, לוחות עמידים |

3.2+ |

0.126+ |

לוחות PCB לכוח/LED, תיכנונים עבים בעלי הספק גבוה |

עובי פולי הנחושת משפיע ישירות על עיבוד האותות ועל יכולת טיפול בכוח, מה שהופך אותו לאלמנט מרכזי בלתי נפרד בכל מדריך לעובי PCB.

הגדרת עובי נחושת

מתייחס לעובי שכבת הנחושת בכל צד של לוח המעגל, שנמדד בדרך כלל באונקיות לאגורה ריבועית (oz/ft²). לדוגמה, עובי נחושת של 1 אונקייה הוא בערך 35 מיקרומטרים, מה שמהווה יחידת מדידה נפוצה בייצור PCB.

השפעות ליבה

עובי פולי הנחושת לא רק קובע את היכולת העברת הזרם של הפסים, אלא גם משפיע ישירות על המרחק המינימלי בין הפסים, עובי הלוח הכולל וכמו כן על יעילות ניהול החום.

מפרטים ויישומים נפוצים

• 1oz (35µm) – קווי אותות ופסי חשמל סטנדרטיים, בשימוש נרחב באלקטרוניקה לצרכן.

• 2oz (70µm) – PCBים עם זרם גבוה וחשמל, רוחבי פסי מוגברים, מסלולים תרמיים משופרים.

• 3 אונקיות (105µm) – מעגלים בעלי הספק גבוה, נהגי LED ו-PCB נחושת עבים שתוכננו לעמוד בעומס זרם גבוה.

עובי נחושת |

μm |

שימוש טיפוסי |

השפעה על עובי הלוח |

0.5 אונקיה |

18 |

פס צפוף מאוד, RF, HDI |

מינימלי |

1OZ |

35 |

שימוש כללי, לוח PCB דו-שכבי |

עובי שכיח ביותר |

2 אונקיות |

70 |

חשמל, פיזור חום, עמידות לרעש |

עלייה משמעותית |

3 אונקיות+ |

105–210 |

כוח, דפק, ממירים כבדים |

העבים ביותר, לתחומים מיוחדים |

אין דרך מדויקת לבחירת עובי PCB ללא ניתוח מעמיק של המשתנים המרכזיים שמגדירים את העובי האופטימלי של לוח PCB. בעת בחירת העובי המתאים לעיצוב שלך, התמקד באלמנטים הקריטיים הבאים:

עובי ה-PCB משפיע ישירות על מאפיינים חשמליים ופיזיים קריטיים בעיצוב.

שימוש |

עובי טיפוסי |

למה עובי זה? |

שעוני חכם, חיישני אינטרנט של הדברים |

0.6 – 1.0 מ"מ |

דק כדי לאפשר דחיסות, מתאים רק לעיבוד קל |

צרכני סטנדרטי (טלפונים, טאבלטים) |

1.0 – 1.6 מ"מ |

מאוזן מבחינת חוזק, אותות ו ease of manufacture |

אלקטרוניקה עוצמתית, לוחות תעשייתיים |

2.0 – 2.4 מ"מ |

הספק גבוה, עמיד, מסוגל לעמוד בחום/זרמים |

תאורת LED בעלת הספק גבוה |

3.2 מ"מ + |

פיזור חום מירבי, נחושת עבה |

חשוב להבהיר מתי נדרשים עבים מותאמים או לא סטנדרטיים.

פסקי PCB גמישים וניתנים ללבישה

• דורשים תת-שכבות דקיקות במיוחד (0.2–0.4 מ"מ) כדי לשמור על גמישות ונוחות.

• הנחייה עיקרית: יש תמיד לבדוק את רדיוס הכיפוף המינימלי ולבדוק שהיצרן מסוגל להשיג בקרת עובי מדויקת ללא פגיעה בחוזקה.

מעגלים בתדר גבוה ומעגלי RF

• בקרה מדויקת של אימפדנס דורשת סובלנות עמידה בעובי שכבת דיאלקטרית.

• תצורות רב-שכבות צריכות להשתמש בחומרי פריפרג מיוחדים ולמזער את העובי הכולל לצורך אמינות אותות מיטבית.

אלקטרוניקה תעשייתית/תעשיית רכב/הספק גבוה

• יש להשתמש בליבות עבות חזקות (≥2.0 מ"מ) עם נחושת כבדה (2–3 אונקיות) כדי לעמוד בדרישות של הגנה מפני חשמל זרם, ניהול תרמי ודרישות בטיחות.

• עובי מותאם אישית עשוי להיות הכרחי בעת שימוש במוליכי הספק דרך-חורים או ב vítים גדולים להרכבה.

מódולי תאורה ואספקת חשמל LED

• תת-בסיסים מאלומיניום או קרמיקה בדרך כלל עולים על 2 מ"מ בעובי הכולל, כדי להבטיח פיזור חום יעיל מהרכיבים.

• ניהול תרמי הופך להשקפה מרכזית בעיצוב העובי.

הנה המדריך הישיר שלך לבחירת עובי של PCB:

הגדר יישום וסביבה: שאלו את עצמכם: אילו דרישות מכניות, חשמליות וחמות תעמוד מולן הלוח שלי? זה יקבע את העובי האופטימלי.

בחרו סטנדרטי אם אפשרי: 1.6 מ"מ הוא הבחירה הנפוצה ביותר עבור רוב העיצובים, מה שמקטין את עלות ייצור ה-PCB ומשפר את תהליך ההרכבה.

חישבו את דרישות עובי הנחושת: השתמשו בתקנים של IPC ובמחשבי עזר כדי לקבוע את עובי הנחושת המינימלי עבור הזרם המרבי שלכם.

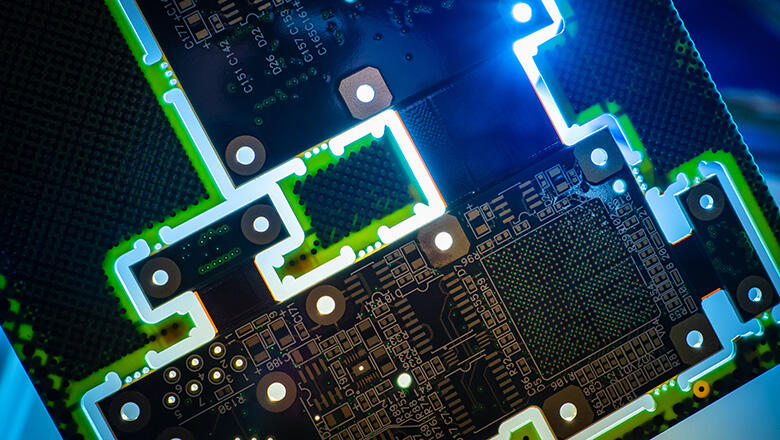

קחו בחשבון את מספר השכבות של ה-PCB: יותר שכבות = עובי מוגדל. ל-PCB רב-שכבות תמיד יהיה עובי גדול יותר מאשר ל-PCB דו-שכבות עם חומר ליבה זהה.

דמיינו את ערימת השכבות: השתמש בכלים לתכנון PCB כדי לדמיין ולאמת את ה-Stack-up שלך – חלק מהם מאפשרים סריקות עובי כדי למקסם ביצועים ויצרנות.

תייעץ עם יצרן ה-PCB שלך: משוב מוקדם יכול לעזור לך לאזן בין ביצועים למה שקל לבנות, ולמנוע קשיי ייצור.

רשום את דרישותיך: ציון עובי, משקל נחושת ומבנה הדיאלקטריק בהערות הייצור מפחית את הסיכון לאי הבנות ועוזר להבטיח שה-PCB יענה על הציפיות.

שאלה: מהו עובי PCB סטנדרטי?

תשובה: עובי PCB סטנדרטי הוא 1.6 מ"מ, אך נתמכים ערכים רבים בין 0.4 מ"מ ל-3.2 מ"מ.

שאלה: כיצד מציינים את העובי הכולל של הלוח?

A: עובי מתייחס לגובה הכולל מפני אחד של לוח המעגלים המודפס (PCB) לאחר, כולל כל השכבות והגימורים.

ש: למה העומק של לוח מעגלים מודפס כל כך חשוב?

ת: עובי משפיע על חוזק, ביצועי אות, ניהול חום והתאמה לייצור.

ש: יש לי לוח PCB דו-שכבתי – מהו העובי המומלץ?

ת: ברוב לוחות הדו-שכבה נעשה שימוש בעובי של 1.6 מ"מ, שנחשב לאופטימלי עבור מחברים בשוק המוני וקל בהפעלה.

ש: האם ניתן לבקש עובי מותאם אישית ללוח ה-PCB שלי?

ת: כן, אפשר לבקש עובי מותאם. עם זאת, עבירות שאינן תקניון עשויות להדריך זמן מוביל ארוך יותר ועלות ייצור גבוהה יותר. יש תמיד לשתף את צורכי העובי המותאם מראש עם יצרן ה-PCB שלך.

ש: האם העובי של הלוח משפיע על ההרכבה?

ת: בהחלט. לוחות דקים מהרגיל (למשל, פחות מ-1.0 מ"מ) עשויים להידרש טיפול מיוחד במהלך הרכבת PCB, בעוד שעוביים שמעל 2.4 מ"מ אולי לא יתאימו למערכות הרכבה אוטומטיות או מחברים נפוצים ללא שינוי.

ש: האם הגדלת העובי משפרת את האמינות?

תשובה: לא תמיד. בעוד שפאנל עבה יותר יכול להגביר את העומס המכאני ואת פיזור החום, עובי מיותר עלול להוביל לעלייה בעלויות החומר ולגרום לקושי בהשגת תכונות עדינות הנדרשות בעיצוב פאנלים צפופים.

שאלה: האם קיימים עקרונות מנחים לבחירת עובי נחושת בפאנל?

תשובה: כן! יש להתייעץ עם התקן IPC-2221 והמדריך של יצרן הפאנל לגבי עובי נחושת מומלץ בהתאם לדרישות הזרם; ברוב האפליקציות משתמשים בעובי של 1 אונקיה או 2 אונקיות, אך בעיצובי הספק עשויות דרוש 3 אונקיות ואף יותר.

שאלה: כיצד משפיע עובי הנחושת על חטיבה ותהליך הייצור?

תשובה: עובי רב יותר של פולי נחושת דורש רוחב וריווח מינימלי גדולים יותר של עקבות, ויוכל להגביר את קושי החטיבה, במיוחד בפאנלים רב-שכביים עם נחושת עבה במספר שכבות.

שאלה: האם קיים עובי אופטימלי לכל עיצובי פאנלים?

תשובה: אין גודל אחד המתאים לכל. כדי לקבוע את עובי האופטימלי, יש לנתח את הדרישות המכאניות, החשמליות והעלות של כל פרויקט. השתמשו בהדרכה מקיפה זו כדי לקבל החלטה מושכלת.

הבנת תקני עובי של לוחות מעגלים מודפסים (PCB), חשיבות עובי הנחושת והגורמים המשפיעים על העובי הכולל של הלוח היא הכרחית בעיצוב וביצור מודרניים של לוחות PCB. העובי הנכון של לוח מעגלים משפיע ישירות על כל היבט עיקרי במכשיר שלכם: ביצועים חשמליים, ניהול תרמי, עמידות מכנית, יישום ייצור ויעילות עלות.