Bei der Konstruktion einer Leiterplatte ( PCB ), ist die Dicke der Leiterplatte einer der entscheidenden Faktoren für den Erfolg eines Projekts. Die Dicke der Leiterplatte bezeichnet die Gesamthöhe der Platine, einschließlich aller Kupferschichten, des Substrats, des Prepregs, der Lötmaske und der Oberflächenbeschichtung von der untersten bis zur obersten Schicht. Die Auswahl der geeigneten Dicke ist entscheidend für die Konstruktion elektronischer Produkte. Daher ist es wichtig, vor Beginn der Konstruktion die für die Anwendung passende Dicke zu berücksichtigen und zu testen.

Der folgende Leitfaden zur Leiterplattendicke bietet eine umfassende Einführung in die Standards für die Leiterplattendicke, Faktoren, die die Platindicke beeinflussen, die Auswirkungen der Leiterplattendicke auf elektrische, thermische und mechanische Leistung sowie die Auswahl der richtigen Dicke basierend auf spezifischen Anforderungen. Egal, ob Sie eine Standarddicke für eine zweilagige Leiterplatte benötigen oder individuelle Dickenoptionen für eine mehrlagige Leiterplatte prüfen – dieser Leitfaden stellt sicher, dass Ihr Projekt die Anforderungen an Fertigung, Montage und Anwendung erfüllt.

Die Leiterplattendicke bezeichnet die Gesamtdicke der Leiterplatte, einschließlich aller laminierten Schichten. Das Verständnis der Leiterplattendicke ist eine der grundlegenden Voraussetzungen, die jeder Leiterplattendesigner und Hersteller beherrschen muss.

Strukturelle Integrität: Eine geeignete Leiterplattendicke stellt sicher, dass die Schaltungskarte den Anforderungen an mechanische Haltbarkeit genügt. Dickere Leiterplatten sind weniger anfällig für Verbiegungen oder Brüche, was besonders bei größeren Platinen oder solchen unter mechanischer Belastung von Bedeutung ist.

Elektrische Leistung: Die Dicke der Leiterplatte beeinflusst die Signalübertragung und Impedanzsteuerung, insbesondere bei Hochfrequenz- oder HF-Leiterplatten. Die Dielektrikumdicke zwischen den Kupferschichten ist entscheidend für impedanzgesteuerte Leitungen.

Thermisches Management: Dickere Substrate und eine erhöhte Kupferfoliendicke verbessern die Wärmeableitungseffizienz.

Fertigung und Montage: Eine standardisierte Leiterplattendicke hilft, Fertigungs- und Montageprozesse zu optimieren und gewährleistet die Kompatibilität und Stabilität mit Steckverbindern, Lötverfahren und Gehäusen.

Anpassungsfähigkeit für Anwendungen: In Szenarien mit schweren Steckverbindern oder stromstarken Anwendungen werden oft dickere Leiterplattenmaterialien benötigt.

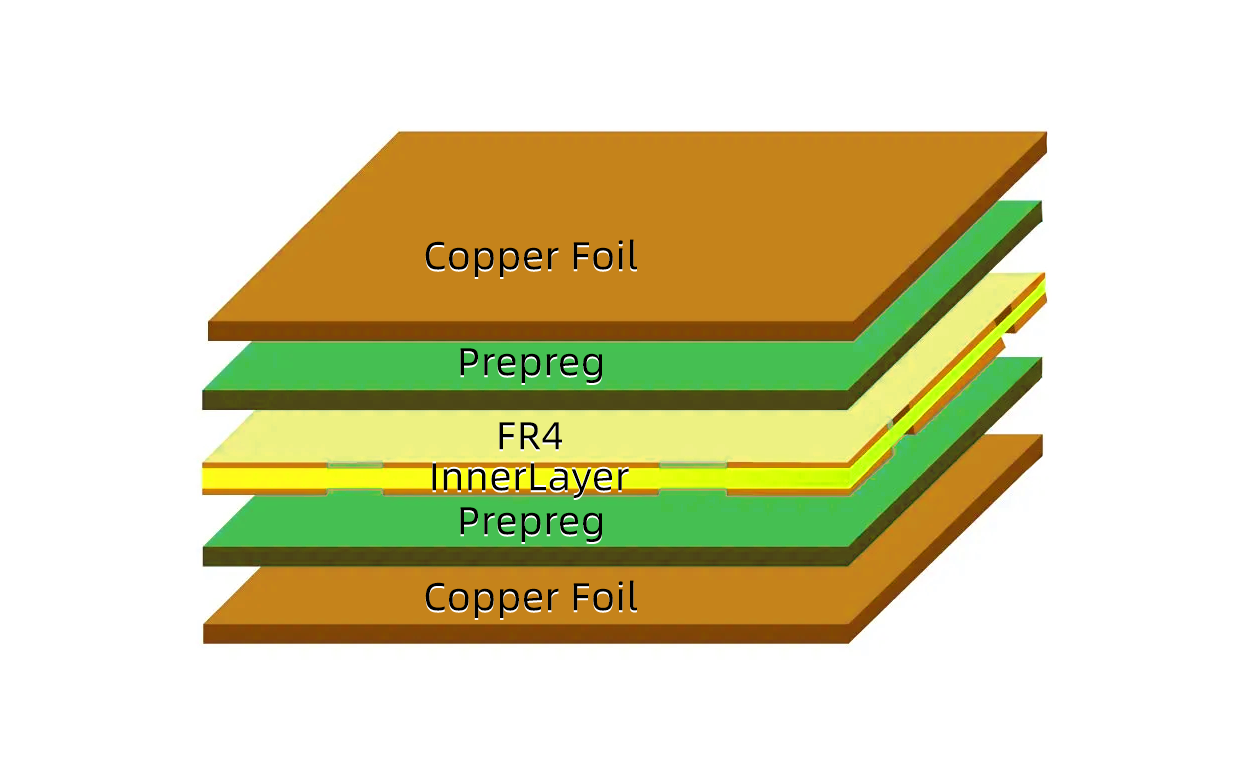

Die Gesamtdicke einer Leiterplatte ergibt sich aus der kombinierten Dicke aller Materialschichten im Design.

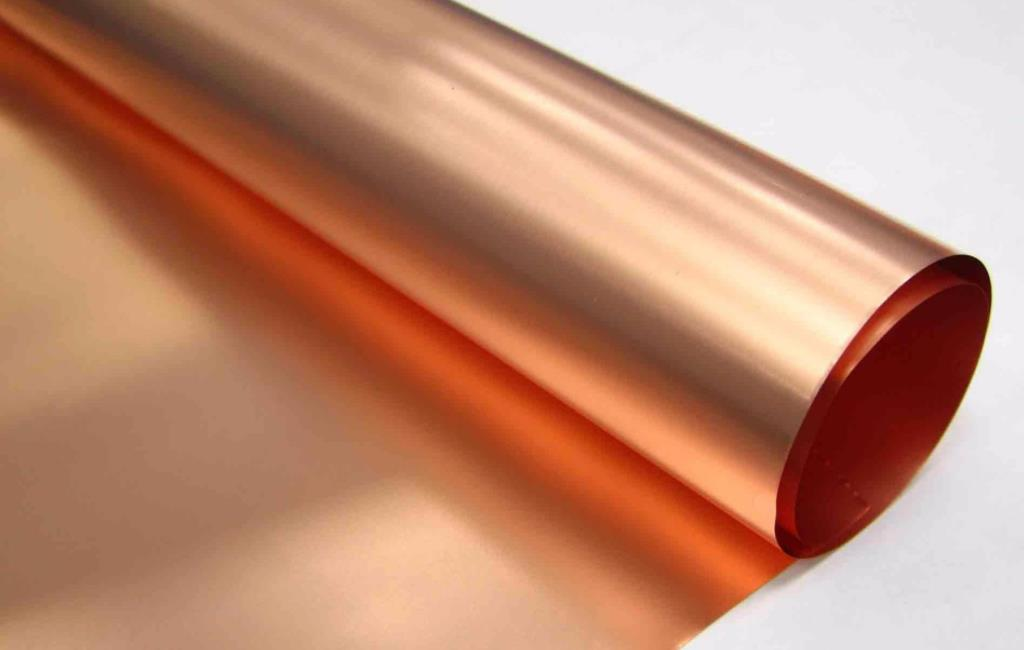

Kupferfolienschicht:

Die Kupferdicke wird üblicherweise in Unzen pro Quadratfuß (oz) angegeben. Gängige Kupferdicken (wie 1 oz, 2 oz und 3 oz) beeinflussen direkt die Stromtragfähigkeit der Leiterbahnen sowie die Dicke der Leiter.

Dielektrischer Kern und Prepreg:

Die Auswahl der Kerne (z. B. FR4, Polyimid) und die Dicke des Prepregs bestimmen nicht nur die Gesamtdicke, sondern beeinflussen auch die elektrischen Eigenschaften und thermischen Kennwerte maßgeblich.

Lackdicke der Lötmaske:

Obwohl die Lötmaske normalerweise weniger als 0,05 mm dick ist, erhöht ihre Anwesenheit die Gesamtdicke geringfügig und spielt eine entscheidende Rolle für die Zuverlässigkeit der Lötstellen.

Oberflächenbeschichtungsverfahren:

Egal ob ENIG (Electroless Nickel Immersion Gold), HASL (Hot Air Solder Leveling) oder OSP (Organic Solderability Preservative) – diese Prozesse fügen nur eine mikrometerdünne Schicht hinzu. Sie sind jedoch entscheidend für die Lötbarkeit und spielen bei feinrastigen oder hochfrequenten Anwendungen eine besondere Rolle in der Dickenkontrolle.

Schicht |

Typische Dicke (mm) |

Auswirkungen |

Kupferfolie |

0.018–0.105 |

Strom, Signalintegrität |

Prepreg |

0.06–0.20 |

Dielektrikum, Verbundschichten |

Kern (FR4) |

0.2–1.6 |

Plattensteifigkeit, Isolation |

Lötmaske |

0.015–0.05 |

Schutz, geringer Einfluss auf die Dicke |

Oberflächenbearbeitung |

<0.01 |

Lötbarkeit, geringer Einfluss auf die Dicke |

Leiterplattendicke (mm) |

Zoll |

Standardnutzung |

0.4 |

0.016 |

Smartcards, flexible Leiterplatten, ultrakompakte Geräte |

0.8 |

0.031 |

Kompakte Consumer-Technik, IoT, Wearables |

1.0 |

0.039 |

Mobilfunk, allgemeine Consumer-Anwendungen, ausgewogene Designs |

1.6 |

0.063 |

Standard für 2-Lagen-Leiterplatten und die meisten starren Leiterplatten |

2,0 – 2,4 |

0.079–0.094 |

Automotive, industrielle Steuerungen, robuste Leiterplatten |

3.2+ |

0.126+ |

Leistungs-/LED-Leiterplatten, dicke Hochleistungsdesigns |

Die Dicke der Kupferfolie beeinflusst direkt die Signalverarbeitung und Stromtragfähigkeit und ist damit ein unverzichtbares Kernelement in jedem Leiterplattendicken-Leitfaden.

Definition der Kupferstärke

Bezeichnet die Dicke der Kupferschicht auf jeder Seite der Leiterplatte, typischerweise gemessen in Unzen pro Quadratfuß (oz/ft²). Zum Beispiel entspricht eine Kupferdicke von 1 Unze ungefähr 35 Mikrometern und ist die am häufigsten verwendete Bezugsgröße in der Leiterplattenfertigung.

Kernbeeinflussungen

Die Dicke der Kupferfolie bestimmt nicht nur die Stromtragfähigkeit der Leiterbahnen, sondern beeinflusst auch direkt den minimalen Leiterbahnenabstand, die Gesamtdicke der Platine und die Effizienz des Wärmemanagements.

Gängige Spezifikationen und Anwendungen

• 1 Unze (35 µm) – Standard-Signalleitungen und Stromleitungen, weit verbreitet in der Consumer-Elektronik.

• 2 Unzen (70 µm) – Hochstrom- und Leistungs-Leiterplatten, breitere Leiterbahnen, verbesserte thermische Leitungspfade.

• 3 Unzen (105 µm) – Hochleistungsschaltungen, LED-Treiber und Dickkupfer-Leiterplatten, die für Überspannungsbelastungen ausgelegt sind.

Kupferdicke |

μm |

Typischer Gebrauch |

Einfluss auf die Platindicke |

0, 5 Oz |

18 |

Ultrafeine Kontaktierung, HF, HDI |

Mindestwert |

1 Unze |

35 |

Allgemeiner Gebrauch, 2-lagige Leiterplatte |

Häufigste Dicke |

2 Unzen |

70 |

Stromversorgung, Wärmeableitung, Störfestigkeit |

Deutliche Zunahme |

3 Unzen+ |

105–210 |

Leistung, Überspannung, schwere Wechselrichter |

Dickste Ausführung, für Spezialanwendungen |

Ein Leitfaden zur Leiterplattendicke wäre unvollständig, ohne eine detaillierte Analyse der Schlüsselfaktoren, die die optimale Dicke einer Leiterplatte bestimmen. Bei der Auswahl der geeigneten Dicke für Ihr Design sollten Sie auf die folgenden entscheidenden Elemente achten:

Die Leiterplattendicke beeinflusst direkt entscheidende elektrische und physikalische Eigenschaften der Konstruktion.

Anwendung |

Typische Dicke |

Warum diese Dicke? |

Smartwatches, IoT-Sensoren |

0,6 – 1,0 mm |

Dünn für Kompaktheit, nur für leichte Beanspruchung geeignet |

Standard-Consumer (Handys, Tablets) |

1,0 – 1,6 mm |

Ausgewogen für Festigkeit, Signale und einfache Herstellung |

Leistungselektronik, industrielle Leiterplatten |

2,0 – 2,4 mm |

Hohe Leistung, robust, hitze- und strombeständig |

Hochleistungs-LED-Beleuchtung |

3,2 mm + |

Maximierte Wärmeableitung, dicke Kupferschicht |

Es ist wichtig zu klären, wann benutzerdefinierte oder nicht standardmäßige Dicken erforderlich sind.

Flexible und tragbare Leiterplatten

• Benötigen ultradünne Trägermaterialien (0,2–0,4 mm), um Flexibilität und Komfort zu gewährleisten.

• Wichtige Richtlinie: Überprüfen Sie immer den minimalen Biegeradius und stellen Sie sicher, dass der Hersteller eine präzise Dickenkontrolle erreichen kann, ohne die Festigkeit zu beeinträchtigen.

Hochfrequenz- und HF-Schaltungen

• Eine präzise Impedanzsteuerung erfordert strenge Toleranzen bei der Dielektrikumschichtdicke.

• Mehrlagige Aufbauten sollten spezielle Prepreg-Materialien verwenden und die Gesamtdicke minimieren, um eine optimale Signalqualität zu erreichen.

Leistungsstarke/industrielle/automotive Elektronik

• Verwenden Sie robuste dicke Kerne (≥2,0 mm) mit dickem Kupfer (2–3 Unzen), um Anforderungen an Überspannungsschutz, thermisches Management und Sicherheit zu erfüllen.

• Eine Sonderdickenausführung kann erforderlich sein, wenn Durchsteck-Leistungsanschlüsse oder große Befestigungsschrauben verwendet werden.

LED-Beleuchtung und Leistungsmodule

• Aluminium- oder keramische Trägermaterialien überschreiten typischerweise eine Gesamtdicke von 2 mm, um eine effiziente Wärmeableitung von Bauteilen sicherzustellen.

• Das thermische Management wird bei der Dickegestaltung zu einer zentralen Überlegung.

Hier ist Ihre einfache Anleitung zur Auswahl der Leiterplattendicke:

Anwendung und Umgebung definieren: Fragen Sie sich: Welchen mechanischen, elektrischen und thermischen Anforderungen wird meine Platine ausgesetzt sein? Dies bestimmt die optimale Dicke.

Wählen Sie nach Möglichkeit eine Standarddicke: 1,6 mm ist die Standardwahl für die meisten Designs und macht die Leiterplattenfertigung günstiger und die Montage reibungsloser.

Anforderungen an die Kupferdicke berechnen: Verwenden Sie IPC-Standards und -Berechnungshilfen, um die minimale Kupferstärke für Ihren Spitzenstrom zu bestimmen.

Berücksichtigen Sie die Anzahl der Leiterplattenlagen: Mehr Lagen = erhöhte Dicke. Eine mehrschichtige Leiterplatte ist immer dicker als eine zweilagige Leiterplatte mit identischem Basismaterial.

Simulieren Sie den Schichtaufbau: Nutzen Sie Leiterplattendesign-Tools, um Ihren Schichtaufbau zu visualisieren und zu validieren – einige ermöglichen Dickenvariationen zur Optimierung von Leistung und Fertigbarkeit.

Ziehen Sie Ihren Leiterplattenhersteller hinzu: Frühzeitiges Feedback kann Ihnen helfen, Leistung mit guter Fertigbarkeit in Einklang zu bringen und Fertigungsprobleme zu vermeiden.

Dokumentieren Sie Ihre Anforderungen: Die Angabe von Dicke, Kupfergewicht und Dielektrikum-Schichtaufbau in Ihren Fertigungsanmerkungen minimiert Missverständnisse und stellt sicher, dass die Leiterplatte Ihren Erwartungen entspricht.

F: Was ist die Standard-Leiterplattendicke?

A: Die Standard-Leiterplattendicke beträgt 1,6 mm, aber viele Werte von 0,4 mm bis 3,2 mm werden unterstützt.

F: Wie wird die Gesamtdicke der Platine angegeben?

A: Die Dicke bezieht sich auf die gesamte Höhe von einer Oberfläche der Leiterplatte zur anderen, einschließlich aller Schichten und Oberflächenbeschichtungen.

F: Warum ist die Dicke einer Leiterplatte so wichtig?

A: Die Dicke beeinflusst die Festigkeit, die Signalqualität, die Wärmeableitung und die Verträglichkeit mit Fertigungsprozessen.

F: Ich habe eine 2-Lagen-Leiterplatte – welche Dicke wird empfohlen?

A: Die meisten 2-Lagen-Platinen verwenden 1,6 mm, was als optimal für serienmäßige Steckverbinder und die Handhabung gilt.

F: Kann ich eine Sonderdicke für meine Leiterplatte anfragen?

A: Ja, eine benutzerdefinierte Dicke ist möglich. Nichtstandardmäßige Dicken können jedoch eine längere Lieferzeit und höhere Leiterplatten-Herstellungskosten erfordern. Teilen Sie Ihren Bedarf an individueller Dicke daher stets frühzeitig Ihrem Leiterplattenhersteller mit.

F: Hat die Dicke der Leiterplatte Auswirkungen auf die Bestückung?

A: Auf jeden Fall. Dünne Leiterplatten (z. B. unter 1,0 mm) erfordern während der Leiterplattenbestückung möglicherweise ein besonderes Handling, während Dicken über 2,4 mm u. U. nicht in gängige automatisierte Bestückungs- oder Steckverbindersysteme passen, ohne angepasst zu werden.

F: Verbessert eine größere Dicke die Zuverlässigkeit?

A: Nicht immer. Obwohl eine dickere Leiterplatte die mechanische Festigkeit und Wärmeableitung erhöhen kann, führt eine unnötige Dicke zu höheren Materialkosten und erschwert die Realisierung feiner Strukturen, die für dichte Leiterplattendesigns erforderlich sind.

F: Gibt es Richtlinien zur Auswahl der Kupferdicke auf Leiterplatten?

A: Ja! Konsultieren Sie IPC-2221 und den Konstruktionsleitfaden Ihres Leiterplattenherstellers bezüglich der empfohlenen Kupferdicke basierend auf den stromtragenden Anforderungen; für die meisten Anwendungen werden 1 Unze oder 2 Unzen verwendet, aber Leistungskonstruktionen können 3 Unzen oder sogar mehr erfordern.

F: Wie beeinflusst die Dicke des Kupfers das Ätzen und die Fertigung?

A: Eine erhöhte Kupferfoliendicke erfordert größere minimale Leiterbahnbreiten/Abstände und kann die Ätzschwierigkeiten erhöhen, insbesondere bei mehrlagigen Leiterplatten mit hoher Kupferdicke auf mehreren Lagen.

F: Gibt es eine optimale Dicke für alle Leiterplattenkonstruktionen?

A: Es gibt keine universelle Lösung. Um die optimale Dicke zu bestimmen, analysieren Sie Ihre mechanischen, elektrischen und kostentechnischen Anforderungen für jedes Projekt. Nutzen Sie diesen umfassenden Leitfaden, um Ihre Entscheidung zu treffen.

Das Verständnis der Leiterplattendickenstandards, die Bedeutung der Kupferdicke sowie die Faktoren, die die Gesamtdicke der Platine beeinflussen, ist entscheidend für das moderne Leiterplattendesign und die Fertigung. Die richtige Dicke einer Leiterplatte wirkt sich direkt auf alle wesentlichen Aspekte Ihres Geräts aus: elektrische Leistung, thermisches Management, mechanische Robustheit, Herstellbarkeit und Kosteneffizienz.