W dzisiejszej szybko rozwijającej się branży elektronicznej zoptymalizowane projektowanie płytek obwodów drukowanych stało się fundamentem sukcesu w rozwoju produktów. W miarę jak urządzenia elektroniczne stają się coraz bardziej złożone i kompaktowe, znaczenie efektywnego układu płytek PCB trudno przecenić. Inżynierowie i producenci na całym świecie odkrywają, że strategiczna optymalizacja projektu nie tylko poprawia wydajność, ale także znacząco redukuje koszty oraz czas wprowadzenia produktu na rynek. Systematyczne podejście do optymalizacji projektowania PCB obejmuje różne aspekty techniczne, od integralności sygnału i zarządzania temperaturą po rozmieszczenie komponentów i strategie trasowania.

Poprawa wydajności dzięki strategicznemu projektowaniu

Ulepszenia integralności sygnału

Wdrożenie zoptymalizowanych zasad projektowania płytek drukowanych znacząco poprawia integralność sygnału dzięki starannemu prowadzeniu ścieżek i kontroli impedancji. Inżynierowie mogą minimalizować sprzęganie wzajemne między sąsiednimi ścieżkami poprzez zachowanie odpowiednich odstępów oraz stosowanie technik routingu par różnicowych. Strategiczne rozmieszczenie płaszczyzn masy i zasilania tworzy stabilny punkt odniesienia dla sygnałów wysokiej częstotliwości, zmniejszając zakłócenia elektromagnetyczne i zapewniając niezawodną transmisję danych. Zaawansowane narzędzia symulacyjne pozwalają projektantom przewidywać i eliminować potencjalne problemy z integralnością sygnału jeszcze przed rozpoczęciem produkcji.

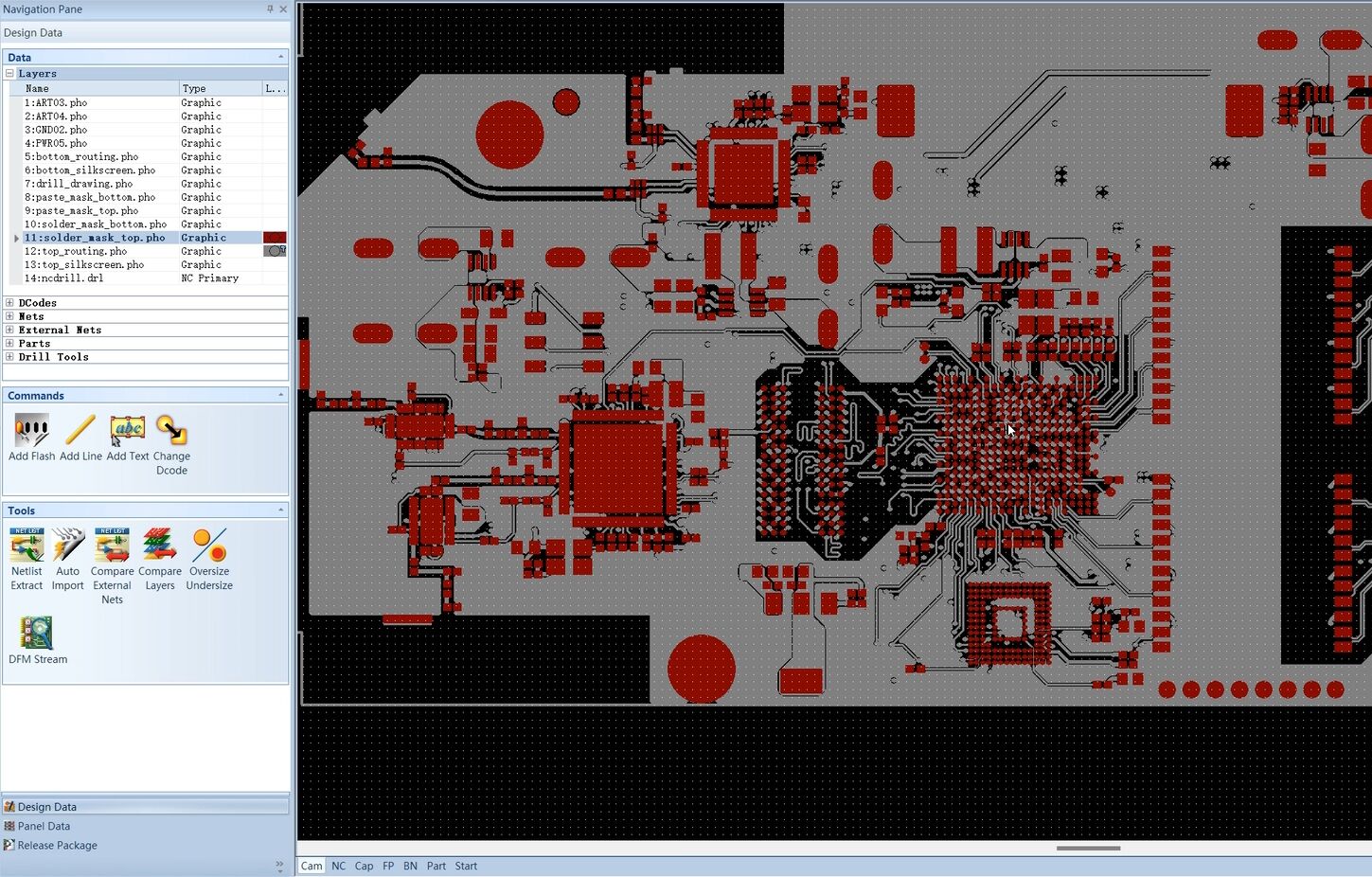

Nowoczesne oprogramowanie do projektowania płytek PCB umożliwia precyzyjną kontrolę geometrii śladów, rozmieszczenia przelotek oraz konfiguracji warstw. Te narzędzia pomagają inżynierom utrzymać stałą impedancję w całym torze sygnałowym, co jest kluczowe w zastosowaniach wysokoczęstotliwościowych. Proces optymalizacji obejmuje staranne rozważenie szerokości śladów, materiałów dielektrycznych oraz grubości miedzi w celu osiągnięcia pożądanych cech elektrycznych. Poprzez uwzględnienie tych czynników na wczesnym etapie projektowania producenci mogą uniknąć kosztownych przeróbek i problemów z wydajnością.

Doskonałość zarządzania temperaturą

Skuteczne zarządzanie temperaturą to kolejna istotna korzyść wynikająca z optymalizowanych metod projektowania płytek obwodów drukowanych. Strategiczne rozmieszczenie komponentów zapewnia, że elementy generujące ciepło są ułożone tak, aby maksymalizować odprowadzanie ciepła, minimalizując jednocześnie sprzęganie termiczne między wrażliwymi obwodami. Przelotki termiczne i wylewy miedziane tworzą efektywne ścieżki przewodzenia ciepła, kierując energię termiczną od kluczowych komponentów do radiatorów lub podkładek termicznych.

Zaawansowane oprogramowanie do modelowania termicznego pozwala projektantom na symulowanie wzorców rozkładu ciepła na płytce PCB przed rozpoczęciem prac nad prototypem. Ta zdolność predykcyjna umożliwia inżynierom wykrywanie potencjalnych obszarów przegrzewania i proaktywne wdrażanie rozwiązań chłodzenia. Wprowadzenie aspektów termicznych na wczesnym etapie projektowania zapobiega degradacji wydajności i wydłuża żywotność komponentów, co ostatecznie poprawia niezawodność produktu oraz zadowolenie klientów.

Oszczędność kosztów i efektywność produkcji

Strategie optymalizacji materiałów

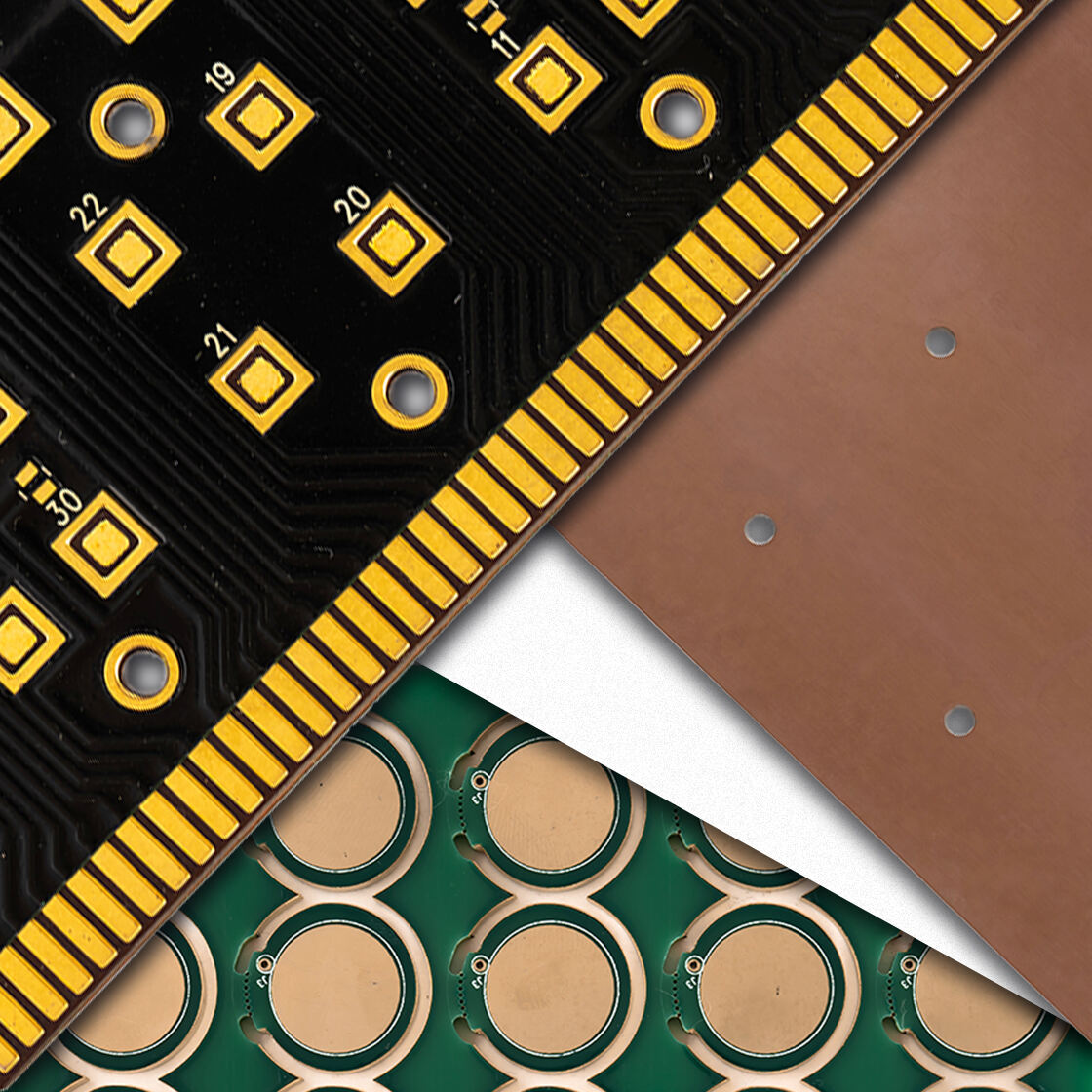

Optymalizacja projektu płytki obwodu drukowanego znacząco redukuje koszty materiałów dzięki inteligentnemu zarządzaniu liczbą warstw i efektywnemu wykorzystaniu przestrzeni. Poprzez staranne planowanie rozmieszczenia komponentów oraz strategii trasy sygnałów, inżynierowie mogą często zmniejszyć liczbę potrzebnych warstw płytki PCB, zachowując jednocześnie wymaganą wydajność elektryczną. Zmniejszenie liczby warstw bezpośrednio przekłada się na niższe koszty materiałów i uproszczone procesy produkcyjne.

Strategiczne techniki panelizacji maksymalizują liczbę płytek, które można wyprodukować z jednego panelu, zmniejszając odpady i poprawiając efektywność wykorzystania materiałów. Optymalizacja projektu uwzględnia również standardowe rozmiary płytek PCB oraz ograniczenia produkcyjne, zapewniając kompatybilność z automatycznym sprzętem montażowym i redukując koszty przygotowania produkcji. Wybór odpowiednich typów i rozmiarów przelotek minimalizuje czas wiercenia i zmniejsza złożoność produkcji.

Ulepszenia procesu montażu

Zalety efektywności produkcyjnej znacząco rosną dzięki zoptymalizowanym płytka obwodnicza metodom projektowania, które od początkowej fazy koncepcyjnej uwzględniają wymagania montażowe. Optymalizacja rozmieszczenia komponentów skraca czas przejazdu maszyny do montażu elementów, zmniejszając czas montażu oraz związane z nim koszty pracy. Standardowa orientacja komponentów i spójne odstępy upraszczają programowanie sprzętu automatycznego.

Zasady projektowania pod kątem możliwości produkcji zapewniają łatwy dostęp do wszystkich komponentów podczas montażu i procedur testowych. Właściwe odstępy wokół komponentów ułatwiają automatyczną inspekcję optyczną i zmniejszają ryzyko błędów montażowych. Proces optymalizacji obejmuje rozważania dotyczące nanoszenia pasty lutowniczej, profili lutowania wtopy oraz wymagań lutowania falowego w celu minimalizacji wad i kosztów poprawek.

Niezawodność i długoterminowe korzyści eksploatacyjne

Redukcja obciążeń komponentów

Optymalizowane metody projektowania płytek obwodów drukowanych znacząco redukują naprężenia mechaniczne i elektryczne działające na komponenty, co przekłada się na lepszą długoterminową niezawodność. Staranne rozważanie współczynników rozszerzalności cieplnej różnych materiałów zapobiega uszkodzeniom złącz lutowniczych spowodowanym cyklami termicznymi. Strategiczne rozmieszczenie komponentów minimalizuje naprężenia mechaniczne podczas obsługi i pracy, zmniejszając ryzyko uszkodzenia lub oderwania elementów.

Zaawansowane narzędzia analizy metodą elementów skończonych pozwalają projektantom symulować wzorce naprężeń mechanicznych w różnych warunkach pracy. Ta zdolność predykcyjna umożliwia inżynierom identyfikowanie potencjalnych punktów awarii oraz wprowadzanie modyfikacji konstrukcyjnych w celu poprawy trwałości. Proces optymalizacji obejmuje również rozważania dotyczące odporności na wibracje, wytrzymałości na wstrząsy oraz czynników środowiskowych, które mogą wpływać na działanie komponentów w czasie.

Ulepszona Zgodność Elektromagnetyczna

Ulepszenia zgodności elektromagnetycznej stanowią kluczową zaletę zoptymalizowanych podejść do projektowania płytek drukowanych. Odpowiednie strategie uziemienia oraz techniki ekranowania minimalizują emisję zakłóceń elektromagnetycznych, jednocześnie zwiększając odporność na zakłócenia zewnętrzne. Strategiczne rozmieszczenie kondensatorów odsprzęgających i koralików ferrytowych pomaga tłumić hałas wysokiej częstotliwości oraz zapewnia stabilne zasilanie wrażliwych obwodów.

Staranne prowadzenie połączeń zasilania i masy tworzy ścieżki powrotne prądu o niskim oporności, co zmniejsza promieniowanie elektromagnetyczne. Proces optymalizacji obejmuje rozważenie geometrii śladów, rozmieszczenia przelotek oraz konfiguracji warstw, aby zminimalizować powierzchnie pętli i kontrolować pole elektromagnetyczne. Te praktyki projektowe pomagają zapewnić zgodność z wymogami regulacyjnymi oraz zapobiegają zakłóceniom w innych systemach elektronicznych.

Elastyczność projektowania i przygotowanie na przyszłość

Modularne podejścia projektowe

Nowoczesne strategie optymalizacji projektowania płytek obwodów drukowanych wykorzystują podejście modułowe, które ułatwia przyszłe aktualizacje i modyfikacje. Projektując bloki funkcjonalne jako oddzielne moduły, inżynierowie mogą aktualizować konkretne części obwodu bez konieczności pełnej przebudowy. To podejście modułowe skraca czas rozwoju wariantów produktu i umożliwia szybkie prototypowanie nowych funkcji.

Standardowe połączenia interfejsów między modułami upraszczają procedury integracji i testowania. Proces optymalizacji obejmuje rozważania dotyczące integralności sygnałów na granicach modułów oraz wymagań dotyczących dystrybucji energii. Podejście oparte na projektowaniu modularnym ułatwania również równoległe prace rozwojowe, pozwalając różnym zespołom inżynierskim pracować jednocześnie nad oddzielnymi blokami funkcjonalnymi.

Uwagi dotyczące skalowalności

Planowanie skalowalności w ramach zoptymalizowanego projektowania płytek obwodów drukowanych umożliwia efektywną adaptację do różnych wymagań produktowych i potrzeb rynkowych. Elastyczne sieci dystrybucji mocy dostosowują się do różnych konfiguracji komponentów i poziomów zużycia energii. Zarezerwowane miejsca oraz standardowe rozmieszczenie złącz ułatwiają późniejsze rozbudowy bez konieczności dokonywania znaczących modyfikacji układu.

Proces optymalizacji obejmuje rozważania dotyczące dostępności komponentów i zarządzania cyklem życia, aby zapewnić długoterminową możliwość produkcji. Standardy dokumentacji projektowej oraz systemy kontroli wersji zapewniają integralność projektu w całym cyklu jego ewolucji. Te praktyki pozwalają producentom szybko reagować na zmiany rynkowe, utrzymując wysokie standardy jakości i niezawodności projektowania.

Często zadawane pytania

W jaki sposób zoptymalizowane projektowanie płytek drukowanych wpływa na harmonogramy rozwoju produktu

Optymalizacja projektu płytki obwodów drukowanych znacząco przyspiesza harmonogramy rozwoju produktu poprzez zmniejszenie liczby wymaganych iteracji projektowych. Gdy inżynierowie stosują odpowiednie praktyki projektowe od samego początku, napotykają mniej problemów w fazach prototypowania i testowania. Zaawansowane narzędzia symulacyjne umożliwiają weryfikację projektów w trybie wirtualnym przed zbudowaniem fizycznych prototypów, wykrywając potencjalne problemy na wczesnym etapie cyklu rozwojowego. Takie proaktywne podejście minimalizuje kosztowne przebudowy projektów i pomaga zespołom osiągać ambitne cele dotyczące czasu wprowadzenia produktu na rynek, jednocześnie utrzymując wysokie standardy jakości.

Jakie są najważniejsze czynniki, które należy uwzględnić przy optymalizacji płytek PCB

Najważniejszymi czynnikami w optymalizacji płytek PCB są zarządzanie integralnością sygnału, wydajność termiczna, zgodność elektromagnetyczna oraz ograniczenia produkcji. Inżynierowie muszą uzyskać równowagę między wymaganiami dotyczącymi wydajności elektrycznej a ograniczeniami projektowymi, biorąc pod uwagę cele związane z kosztami i niezawodnością. Strategia rozmieszczenia komponentów wpływa na wiele aspektów wydajności projektu, dlatego kluczowe jest zoptymalizowanie ich rozmieszczenia już na wczesnym etapie procesu projektowania. Projekt sieci dystrybucji energii oraz strategie uziemienia znacząco wpływają na ogólną wydajność systemu i powinny być starannie planowane już od fazy koncepcyjnej.

W jaki sposób optymalizacja projektu wpływa na współczynniki wydajności produkcji

Optymalizacja projektu znacząco poprawia wydajność produkcji poprzez zmniejszenie liczby wad montażowych i zwiększenie powtarzalności procesów. Gdy projekty uwzględniają ograniczenia i możliwości produkcyjne, napotyka się na mniejszą liczbę problemów podczas serii produkcyjnych. Odpowiedni dobór odstępów między komponentami, ustandaryzowane orientacje oraz odpowiednie rozmiary pól lutowniczych sprzyjają niezawodnym procesom montażu automatycznego. Zasady projektowania pod kątem testowalności umożliwiają kompleksowe procedury kontroli jakości, które wykrywają wady we wczesnym etapie produkcji, co zmniejsza ogólne koszty produkcji i zwiększa satysfakcję klientów.

Jaką rolę odgrywa oprogramowanie symulacyjne w optymalizacji płytek obwodów drukowanych

Oprogramowanie symulacyjne odgrywa kluczową rolę w optymalizacji płytek drukowanych, umożliwiając weryfikację koncepcji projektowych w środowisku wirtualnym przed ich fizyczną realizacją. Narzędzia symulacji elektromagnetycznej pomagają inżynierom przewidywać jakość sygnałów i identyfikować potencjalne problemy związane z zakłóceniami. Możliwości symulacji termicznej pozwalają projektantom optymalizować strategie zarządzania ciepłem oraz zapobiegać uszkodzeniom spowodowanym nadmiernym nagrzewaniem. Narzędzia symulacji mechanicznej weryfikują integralność konstrukcyjną i wspomagają optymalizację rozmieszczenia komponentów pod kątem niezawodności. Te możliwości symulacyjne redukują koszty rozwoju i skracają czas wprowadzenia produktu na rynek poprzez wczesne wykrywanie problemów w fazie projektowania.

Spis treści

- Poprawa wydajności dzięki strategicznemu projektowaniu

- Oszczędność kosztów i efektywność produkcji

- Niezawodność i długoterminowe korzyści eksploatacyjne

- Elastyczność projektowania i przygotowanie na przyszłość

-

Często zadawane pytania

- W jaki sposób zoptymalizowane projektowanie płytek drukowanych wpływa na harmonogramy rozwoju produktu

- Jakie są najważniejsze czynniki, które należy uwzględnić przy optymalizacji płytek PCB

- W jaki sposób optymalizacja projektu wpływa na współczynniki wydajności produkcji

- Jaką rolę odgrywa oprogramowanie symulacyjne w optymalizacji płytek obwodów drukowanych