Ewolucja doskonałości współczesnej produkcji płytek PCB

W dzisiejszym coraz bardziej połączonym świecie, Produkcja płytek stałych stanowi rdzeń innowacji elektronicznych. Od smartfonów po zaawansowane urządzenia medyczne, płytki drukowane są podstawą niemal każdego urządzenia elektronicznego, na którym polegamy. Złożony proces produkcji płytek PCB znacznie się rozwinął w ciągu ostatnich dziesięcioleci, obejmując nowoczesne technologie oraz rygorystyczne środki kontroli jakości, aby spełnić wysokie wymagania współczesnej elektroniki.

Proces prowadzący od projektu do gotowego produktu obejmuje wiele zaawansowanych etapów, z których każdy wymaga precyzyjnej uwagi na szczegóły oraz przestrzegania rygorystycznych protokołów jakości. W miarę jak urządzenia elektroniczne stają się coraz bardziej skomplikowane i miniaturyzowane, znaczenie utrzymywania wyjątkowych standardów w produkcji płytek drukowanych (PCB) trudno przecenić. Liderzy branży nieustannie doskonalą swoje procesy, aby osiągać bezprecedensowy poziom dokładności, jednocześnie zapewniając spójność w przypadku produkcji masowej.

Podstawowe komponenty wysokiej jakości produkcji płytek PCB

Wybór i przygotowanie materiału

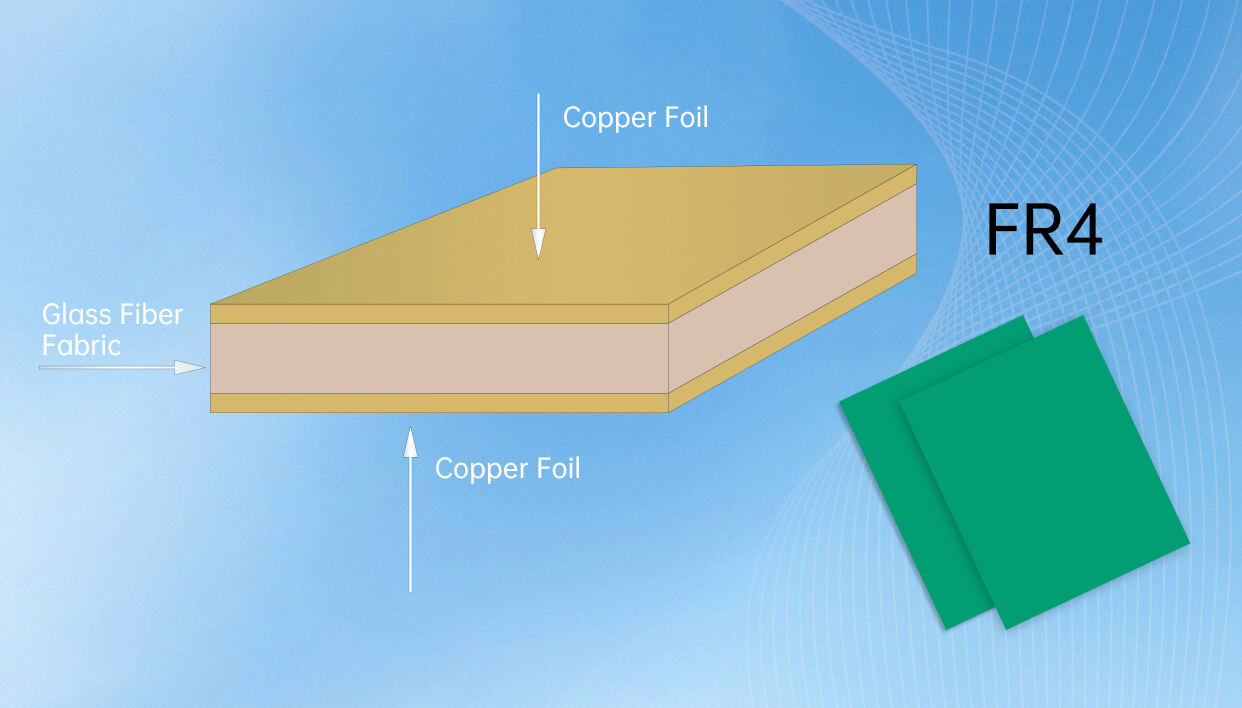

Podstawa wysokiej jakości produkcji płytek PCB zaczyna się od starannego doboru materiałów podstawowych. Materiały podłoża o wysokiej jakości, zazwyczaj laminat epoksydowy twardniony szkłem FR-4, muszą spełniać określone wymagania termiczne, mechaniczne i elektryczne. Producentowie dokładnie analizują takie czynniki jak stała dielektryczna, temperatura szklenia oraz współczynniki rozszerzalności cieplnej, aby zagwarantować optymalną wydajność końcowego produktu.

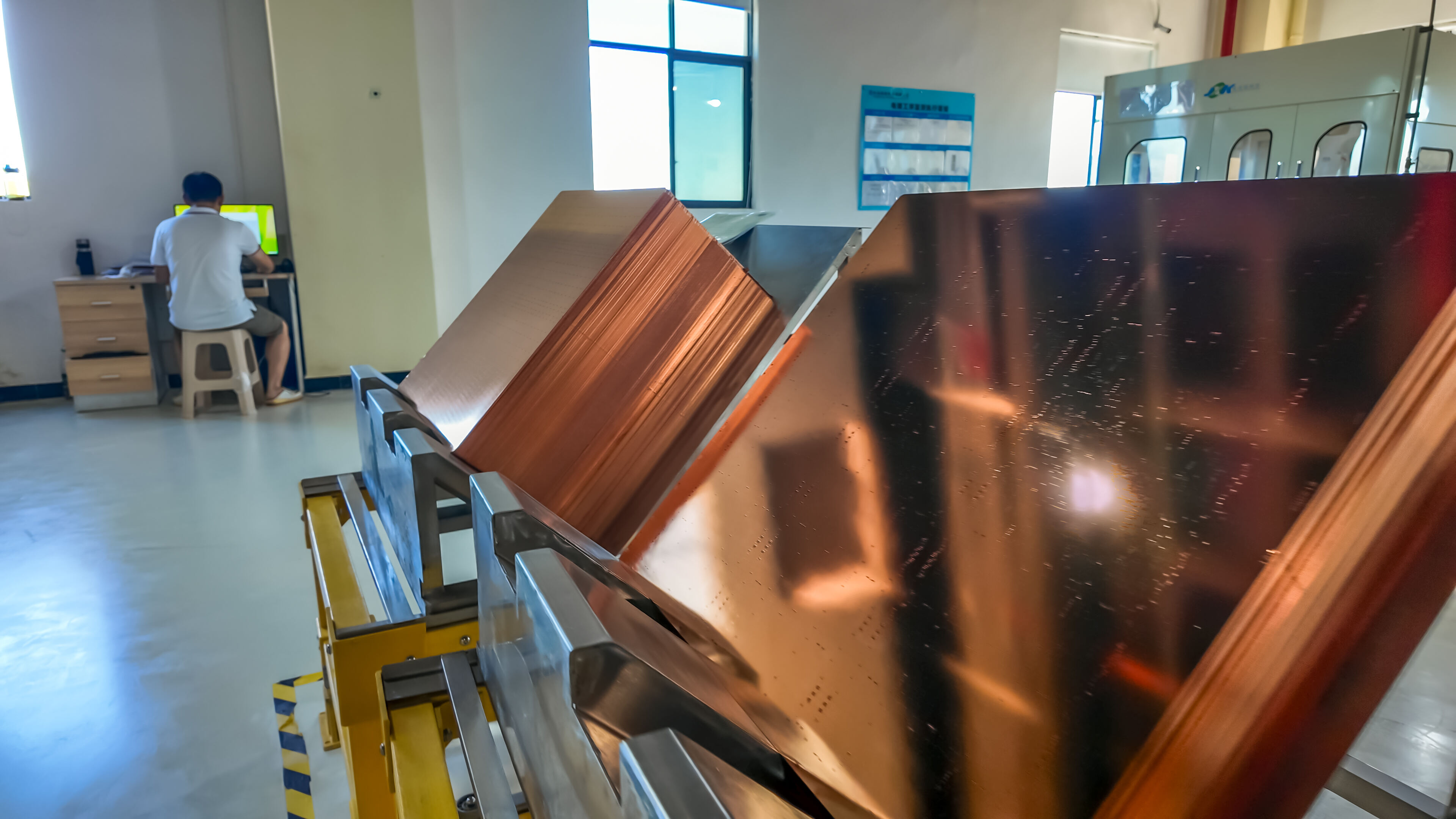

Przed rozpoczęciem produkcji materiały te są poddawane dokładnym testom i przygotowaniu. Folia miedziana używana do przewodników musi spełniać rygorystyczne normy czystości, podczas gdy materiały prepregowe łączące warstwy wymagają precyzyjnego postępowania i odpowiednich warunków przechowywania. Zaawansowane zakłady produkcyjne płyt PCB utrzymują kontrolowane środowisko, aby zapobiec zanieczyszczeniom i zapewnić spójne właściwości materiałów w całym procesie produkcyjnym.

Zaawansowane technologie produkcji

Współczesna produkcja płyt PCB w dużej mierze opiera się na systemach zautomatyzowanych i sprzęcie precyzyjnym. Komputerowo sterowane maszyny wiercące tworzą otwory z dokładnością do mikronów, podczas gdy zaawansowane systemy obrazowania zapewniają precyzyjne dopasowanie wzorów obwodów. Technologia wiercenia laserowego umożliwia wykonywanie wyjątkowo małych przelotek, niezbędnych dla płyt o wysokiej gęstości połączeń (HDI), stosowanych w zaawansowanej elektronice.

Technologia montażu powierzchniowego (SMT) zrewolucjonizowała produkcję płytek drukowanych, umożliwiając większą gęstość elementów oraz poprawę niezawodności. Systemy automatycznej kontroli optycznej (AOI) skanują płytki na wielu etapach produkcji, wykrywając nawet najmniejsze wady, które mogą wpłynąć na ich działanie. Te technologie współpracują ze sobą, zapewniając spójność i precyzję w całym procesie produkcyjnym.

Zasady kontroli jakości w produkcji płytek drukowanych

Protokoły inspekcji i testowania

Ścisłe protokoły inspekcji stanowią podstawę zapewniania jakości w produkcji płytek drukowanych. Każda płytka przechodzi przez wiele etapów testowania, począwszy od podstawowych kontroli wizualnych, aż po zaawansowane testy elektroniczne. Systemy inspekcji rentgenowskie ujawniają ukryte wady w warstwach wewnętrznych, podczas gdy testerskie testery latającego styku sprawdzają ciągłość elektryczną oraz funkcjonalność elementów.

Testy ekspozycji na warunki środowiskowe (ESS) poddają płytki obwodów drastycznym zmianom temperatury i wilgotności, zapewniając ich odporność na rzeczywiste warunki pracy. Producenci stosują również pomiary impedancji, szczególnie istotne w zastosowaniach wysokoczęstotliwościowych, gdzie integralność sygnału ma zasadnicze znaczenie. Kompleksowe procedury testowe pomagają wykryć i wyeliminować potencjalne problemy przed opuszczeniem płytek przez zakład produkcyjny.

Dokumentacja i śledzenie

Nowoczesne zakłady produkcyjne płyt obwodów drukowanych prowadzą szczegółową dokumentację każdej partii produkcji. Każda płytka otrzymuje unikalne identyfikatory umożliwiające pełną śledzalność w całym cyklu życia produktu. System ten pozwala producentom na śledzenie materiałów, parametrów procesu oraz wyników testów, ułatwiając szybkie zidentyfikowanie i rozwiązanie wszelkich problemów, które mogą wystąpić.

Systemy zarządzania jakością (QMS) integrują się z przepływami pracy produkcyjnej, zapewniając konsekwentne przestrzeganie ustalonych procedur i standardów. Regularne audyty i przeglądy pomagają identyfikować możliwości doskonalenia procesów, jednocześnie utrzymując zgodność z certyfikatami branżowymi, takimi jak ISO 9001 i standardy IPC.

Uwagi środowiskowe i zrównoważony rozwój

Zielone praktyki produkcyjne

Wiodące zakłady produkujące płytki drukowane coraz częściej wdrażają ekologiczne praktyki. Systemy recyklingu wody minimalizują odpady, a zaawansowane technologie filtracji zmniejszają szkodliwe emisje. Wprowadzenie procesów lutowania bezolowiowego oraz stosowanie materiałów zgodnych z dyrektywą RoHS świadczy o zaangażowaniu branży w odpowiedzialność środowiskową.

Strategie redukcji odpadów wykraczają poza aspekt materiałów i obejmują działania na rzecz efektywności energetycznej oraz optymalnego wykorzystania zasobów. Wiele zakładów korzysta obecnie z odnawialnych źródeł energii i wdraża systemy inteligentnych fabryk, aby minimalizować swój ślad węglowy, utrzymując jednocześnie wysokie standardy jakości produkcji.

Produkcja Przygotowana na Przyszłość

Przyszłość produkcji PCB leży w integracji inteligentnych fabryk i zasadach Przemysłu 4.0. Zaawansowana analiza danych pomaga optymalizować parametry produkcji w czasie rzeczywistym, podczas gdy systemy sztucznej inteligencji przewidują i zapobiegają potencjalnym problemom jakościowym. Te innowacje gwarantują zrównoważone praktyki produkcyjne przy jednoczesnym spełnianiu coraz bardziej rygorystycznych wymagań jakościowych.

Producenci inwestują również w badania i rozwój, aby badać nowe materiały i procesy oferujące lepszą wydajność przy zmniejszonym wpływie na środowisko. Takie dalekowzroczne podejście pomaga zapewnić, że branża pozostaje zarówno konkurencyjna, jak i odpowiedzialna ekologicznie.

Często zadawane pytania

Które czynniki najbardziej znacząco wpływają na jakość produkcji PCB?

Najważniejszymi czynnikami wpływającymi na jakość produkcji płytek PCB są wybór materiałów, parametry kontroli procesu, warunki środowiskowe podczas produkcji oraz zaawansowanie systemów testowania i inspekcji. Dodatkowo kluczową rolę w utrzymaniu stałych standardów odgrywają szkolenia operatorów oraz systemy zarządzania jakością.

W jaki sposób producenci zapewniają spójność w dużych seriach produkcyjnych?

Spójność w masowej produkcji płytek PCB osiągana jest dzięki zautomatyzowanym systemom produkcyjnym, ciągłemu monitorowaniu parametrów procesu, regularnej kalibracji sprzętu oraz kompleksowym protokołom kontroli jakości. Metody statystycznej kontroli procesu pomagają wykryć i skorygować odchylenia, zanim wpłyną one na jakość produktu.

Jakie innowacje kształtują przyszłość produkcji płytek PCB?

Przyszłość produkcji płyt drukowanych kształtuje się pod wpływem rozwoju sztucznej inteligencji, uczenia maszynowego w kontroli jakości, zaawansowanej nauki o materiałach oraz integracji z przemysłem 4.0. Te technologie umożliwiają większą precyzję, poprawę efektywności i lepsze zapewnienie jakości, wspierając jednocześnie zrównoważone praktyki produkcyjne.

W jaki sposób aspekty środowiskowe wpływają na procesy produkcji płyt drukowanych?

Aspekty środowiskowe wpływają na wybór materiałów, procedury zarządzania odpadami, zużycie energii oraz obchodzenie się z chemikaliami w produkcji PCB. Nowoczesne zakłady wdrażają ekologiczne technologie i zrównoważone praktyki, jednocześnie utrzymując wysokie standardy jakości, co pokazuje, że odpowiedzialność środowiskowa i doskonałość produkcyjna mogą współistnieć.