V današnji hitro razvijajoči se elektronski industriji je optimizirano načrtovanje tiskanega vezja postalo temelj uspešnega razvoja izdelkov. Ko elektronske naprave postajajo vedno bolj zapletene in kompaktnih, pomembnost učinkovitih postavitev PCB-jev ne moremo podcenjevati. Inženirji in proizvajalci po vsem svetu odkrivajo, da strategična optimizacija načrtovanja ne izboljša le zmogljivosti, temveč znatno zmanjša tudi stroške in čas do trženja. Sistematičen pristop k optimizaciji načrtovanja PCB-jev zajema različne tehnične vidike, od integritete signala in upravljanja toplote do postavitve komponent in strategij usmerjanja.

Izboljšana zmogljivost prek strateškega oblikovanja

Izboljšave integritete signala

Ko se uporabljajo načela optimiziranega oblikovanja tiskanih vezij, se integriteta signalov bistveno izboljša z natančnim usmerjanjem sledi in nadzorom impedanc. Inženirji lahko zmanjšajo medsebojne motnje med sosednjimi sledmi tako, da ohranijo ustrezne razmike in uporabljajo tehnike usmerjanja diferencialnih parov. Strateška postavitev masnih ravnin in napajalnih ravnin ustvari stabilno referenco za visokofrekvenčne signale, zmanjša elektromagnetne motnje in zagotavlja zanesljivo prenos podatkov. Napredna simulacijska orodja omogočajo oblikovalcem, da naprej napovedujejo in odpravljajo morebitne težave z integriteto signalov, še preden se začne proizvodnja.

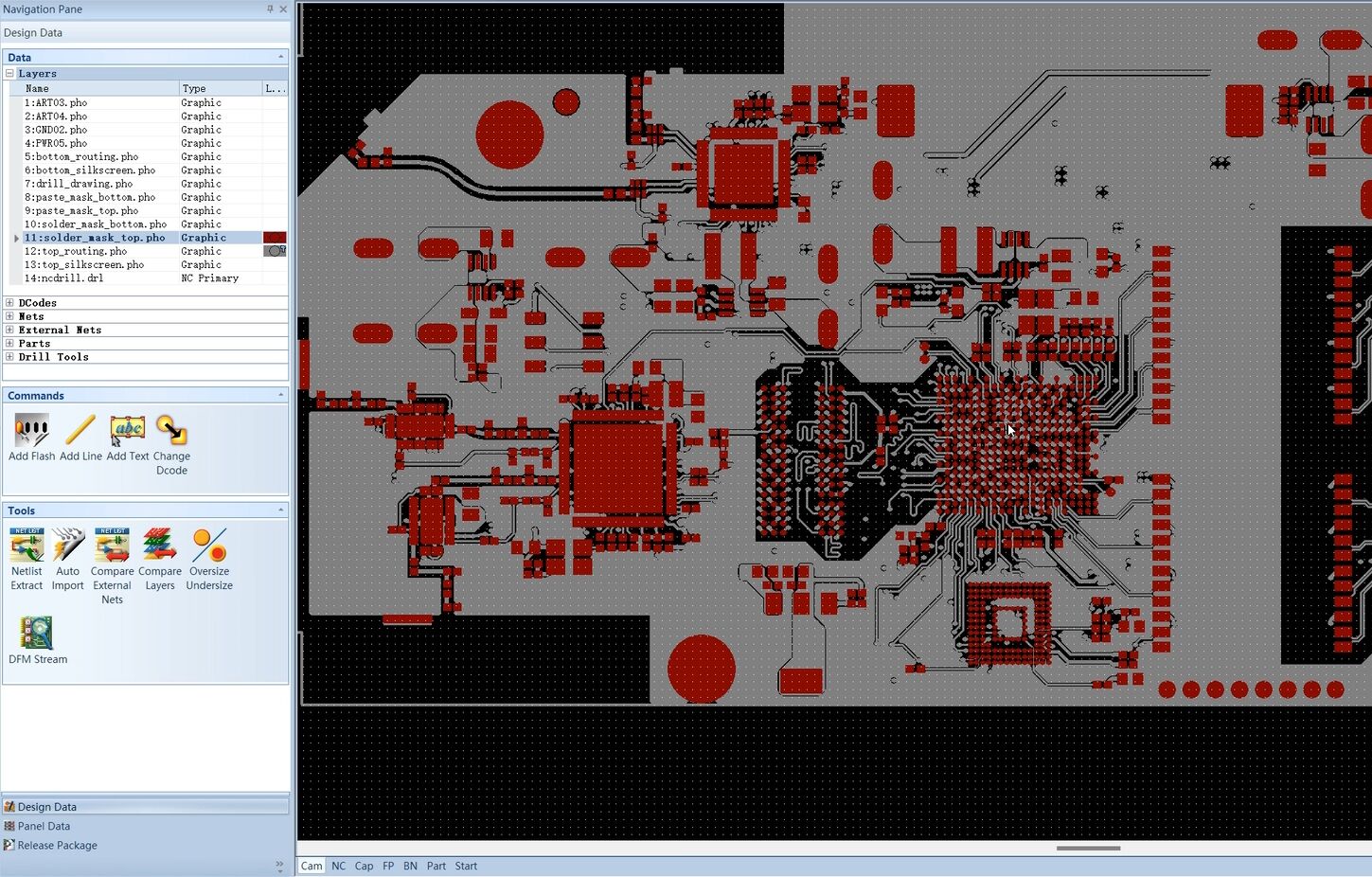

Sodobni programi za načrtovanje tiskanih vezij omogočajo natančno nadzorovanje geometrije sledi, postavitve prehodov in konfiguracije slojev. Ta orodja pomagajo inženirjem ohranjati dosledno impedance vzdolž poti signala, kar je ključno za visokofrekvenčne aplikacije. Proces optimizacije vključuje skrbno obravnavo širine sledi, dielektričnih materialov in debeline bakra za doseg želenih električnih lastnosti. Z obravnavo teh dejavnikov že v zgodnji fazi načrtovanja lahko proizvajalci izognejo dragim predelanjam in težavam z zmogljivostjo.

Odlično upravljanje z toploto

Učinkovito toplotno upravljanje predstavlja še ena pomembna prednost optimiziranih metodologij oblikovanja tiskanih vezij. Strategična postavitev komponent zagotavlja, da so komponente, ki oddajajo toploto, razporejene tako, da se čim bolj poveča odvajanje toplote in hkrati zmanjša toplotna sklopitev med občutljivimi vezji. Toplotni prehodi in površine iz bakra ustvarijo učinkovite poti prenosa toplote, s katerimi se usmerja toplotna energija stran od kritičnih komponent proti toplotnim grebcem ali toplotnim podlagam.

Napredno programska oprema za termično modeliranje omogoča konstruktorjem simulacijo vzorcev porazdelitve toplote po tiskanem vezju še pred razvojem prototipa. Ta napovedna zmogljivost inženirjem omogoča, da prepoznajo morebitna vroča mesta in proaktivno uvedejo rešitve za hlajenje. Vključitev termičnih vidikov v začetno fazo načrtovanja preprečuje degradacijo zmogljivosti in podaljša življenjsko dobo komponent, s čimer se končno izboljša zanesljivost izdelka ter zadovoljstvo strank.

Zmanjšanje stroškov in učinkovitost proizvodnje

Strategije optimizacije materialov

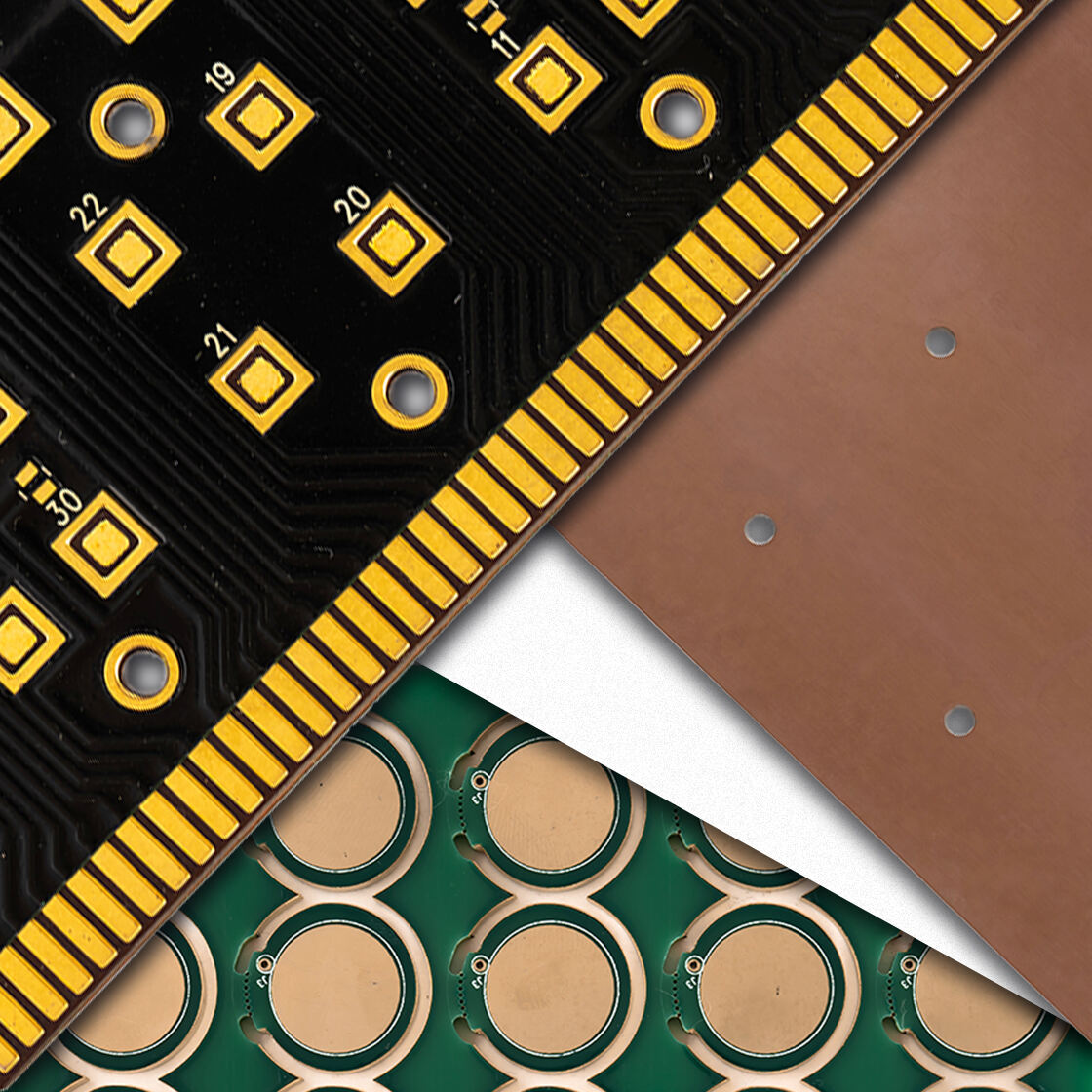

Optimizirano načrtovanje tiskanih vezij znatno zmanjša stroške materialov z inteligentnim upravljanjem števila plasti in učinkovito izkoriščanjem prostora. S skrbnim načrtovanjem postavitve komponent in strategij usmerjanja lahko inženirji pogosto zmanjšajo potrebno število plasti tiskanega vezja, hkrati pa ohranijo električne zmogljivosti. Zmanjšanje števila plasti neposredno pomeni nižje stroške materialov in poenostavljene proizvodne procese.

Strateške tehnike ploščastega razporejanja maksimizirajo število plošč, ki jih je mogoče izdelati iz ene plošče, zmanjšujejo odpad in izboljšujejo učinkovitost uporabe materiala. Optimizacija načrtovanja upošteva tudi standardne velikosti tiskanih vezij in omejitve proizvodnje, kar zagotavlja združljivost s samodejnimi sestavnimi napravami ter zmanjšuje stroške nastavitve. Izbira primernih tipov in velikosti prehodov zmanjšuje čas vrtanja in zmanjšuje proizvodno zapletenost.

Izboljšave v sestavnem procesu

Proizvodne učinkovitosti doživijo znatna izboljšanja prek optimiziranih tiskano vezje prakse oblikovanja, ki upoštevajo zahteve sestave že v začetni fazi koncepta. Optimizacija postavitve komponent zmanjšuje čas premikanja strojev za postavitev komponent, kar skrajšuje trajanje sestave in povezane delovne stroške. Standardizirane orientacije komponent in enotna razmikovanja poenostavijo programiranje samodejnih naprav.

Načela obdelovalnosti zagotavljajo, da so vsi sestavni deli med postopki sestavljanja in preizkušanja lahko enostavno dostopni. Ustrezen razmak okoli sestavnih delov omogoča avtomatsko optično kontrolo in zmanjšuje verjetnost napak pri sestavljanju. Postopek optimizacije vključuje upoštevanje nanašanja lepila za lot, profile ponovnega taljenja ter zahteve valjnega lemljenja, da se zmanjša število napak in stroški popravkov.

Zanesljivost in koristi dolgoročne zmogljivosti

Zmanjšanje obremenitve sestavnih delov

Optimizirane metodologije načrtovanja tiskanih vezij znatno zmanjšujejo mehansko in električno obremenitev sestavnih delov, kar pripomore k izboljšani dolgoročni zanesljivosti. Previdno upoštevanje koeficientov toplotnega raztezanja med različnimi materiali preprečuje okvare lotnih spojev zaradi temperaturnih sprememb. Strateška postavitev sestavnih delov zmanjšuje mehansko obremenitev med rokovanjem in obratovanjem ter s tem tveganje poškodb ali odtrganja sestavnih delov.

Napredna orodja za analizo končnih elementov omogočajo oblikovalcem simulacijo mehanskih napetosti v različnih obratovalnih pogojih. Ta prediktivna zmogljivost inženirjem omogoča prepoznavanje potencialnih točk okvar in uvedbo sprememb v načrtovanju za izboljšanje vzdržljivosti. Proces optimizacije zajema upoštevanje odpornosti proti vibracijam, toleranco do udarov in okoljske dejavnike, ki lahko s časom vplivajo na delovanje komponent.

Izboljšana elektromagnetna združljivost

Izboljšave elektromagneticne združljivosti predstavljajo ključno prednost optimiziranih pristopov k načrtovanju tiskanih vezij. Ustrege strategije za ozemljitev in tehnike za ekraniranje zmanjšujejo elektromagnetne emisije ter izboljšujejo odpornost proti zunanjim motnjam. Strategična postavitev nadomestnih kondenzatorjev in feritnih perel pomaga zatirati visokofrekvenčne hrupne signale in ohranjati stabilno oskrbo z energijo za občutljiva vezja.

Previdno usmerjanje napajalnih in ozemljitvenih priključkov ustvari poti za vračanje toka z nizko impedanco, s čimer se zmanjša elektromagnetno sevanje. Proces optimizacije vključuje upoštevanje geometrije sledi, postavitve prehodov in konfiguracije slojev, da se zmanjšajo površine zank in nadzorujejo elektromagnetna polja. Te načrtovanjske prakse pomagajo zagotoviti skladnost z regulativnimi zahtevami ter preprečijo motnje z drugimi elektronskimi sistemi.

Prilagodljivost oblikovanja in prihodnja primernost

Modularni pristopi k oblikovanju

Sodobne optimizirane strategije oblikovanja tiskanih vezij vključujejo modularne pristope, ki omogočajo prihodnje nadgradnje in spremembe. Z oblikovanjem funkcionalnih blokov kot ločenih modulov lahko inženirji posodabljajo določene dele vezja brez potrebe po popolnih predelanah. Ta modularna metodologija zmanjša čas razvoja za različice izdelkov in omogoča hitro izdelavo prototipov novih funkcij.

Standardizirani vmesni priključki med moduli poenostavijo postopke integracije in testiranja. V procesu optimizacije se upošteva integriteta signalov prek meja modulov ter zahteve glede porazdelitve moči. Modularni pristopi k načrtovanju omogočajo tudi vzporedne razvojne dejavnosti, ki različnim inženirskim ekipam omogočajo hkratno delo na ločenih funkcionalnih blokih.

Upoštevanje razširljivosti

Načrtovanje razširljivosti pri optimiziranem načrtovanju tiskanih vezij omogoča učinkovito prilagoditev različnim zahtevam izdelkov in tržnim potrebam. Prilagodljive omrežja porazdelitve moči podpirajo različne konfiguracije komponent in ravni porabe energije. Rezervacija prostora in standardizirana postavitev priključkov olajšata prihodnje razširitve brez večjih sprememb postavitve.

Postopek optimizacije vključuje upoštevanje razpoložljivosti komponent in upravljanja življenjske dobe, da se zagotovi dolgoročna izdelovanje. Standardi dokumentacije oblikovanja in sistemi nadzora različic ohranjajo celovitost oblikovanja skozi evolucijo izdelka. Te prakse omogočajo proizvajalcem, da hitro reagirajo na spremembe na trgu, hkrati pa ohranjajo kakovost oblikovanja in zanesljivost.

Pogosta vprašanja

Kako vpliva optimizirano oblikovanje tiskanih vezij na časovne okvire razvoja izdelkov

Optimizacija načrta tiskanega vezja znatno pospeši časovne okvire razvoja izdelka, saj zmanjša število potrebnih ponovitev oblikovanja. Ko inženirji že od začetka uporabljajo ustrezne postopke oblikovanja, naletijo na manj težav v fazah prototipiranja in testiranja. Napredni simulacijski orodji omogočata virtualno preverjanje konstrukcij še pred izdelavo fizičnih prototipov ter tako omogočata zgodnje odkrivanje morebitnih težav v ciklu razvoja. Tak proaktiven pristop zmanjšuje dragocene predelave in pomaga ekipam doseči ambiciozne cilje glede časa do trženja, hkrati pa ohranja standarde kakovosti izdelkov.

Kateri so najpomembnejši dejavniki, ki jih je treba upoštevati pri optimizaciji tiskanih vezij?

Najpomembnejši dejavniki pri optimizaciji tiskanih vezij vključujejo upravljanje integritete signala, toplotne zmogljivosti, elektromagnetno združljivost in omejitve proizvodnje. Inženirji morajo uravnotežiti zahteve po električni zmogljivosti z omejitvami fizičnega dizajna, hkrati pa upoštevati cilje cene in zanesljivosti. Strategija postavitve komponent vpliva na več vidikov zmogljivosti dizajna, zaradi česar je bistveno, da se postavitev optimizira že v zgodnji fazi načrtovanja. Dizajn omrežja za razdeljevanje napajanja in strategije ozemljitve pomembno vplivajo na skupno zmogljivost sistema in jih je treba skrbno načrtovati že od začetne konceptualne faze.

Kako vpliva optimizacija dizajna na stopnje izkoristka proizvodnje

Optimizacija oblikovanja dramatično izboljša donosnost proizvodnje tako, da zmanjša napake pri sestavljanju in izboljša ponovljivost procesa. Ko oblikovanje upošteva omejitve in zmogljivosti proizvodnje, se med serijo pojavlja manj težav. Ustrezen razmik komponent, standardizirane orientacije in primerne velikosti ploščic omogočajo zanesljive avtomatizirane postopke sestavljanja. Načela oblikovanja za preizkušanje omogočajo celovite postopke kontrole kakovosti, ki zgodaj odkrijejo napake v proizvodnem procesu, kar zmanjša skupne stroške proizvodnje in izboljša zadovoljstvo strank.

Kakšno vlogo igra simulacijska programska oprema pri optimizaciji tiskanih vezij

Programska oprema za simulacijo igra ključno vlogo pri optimizaciji tiskanih vezij, saj omogoča virtualno preverjanje konceptov načrtovanja pred fizično izvedbo. Orodja za elektromagnetno simulacijo pomagajo inženirjem napovedati zmogljivost integritete signalov in prepoznati morebitne težave z motnjam. Možnosti toplotne simulacije omogočajo oblikovalcem optimizacijo strategij upravljanja toplote ter preprečevanje toplotno pogojenih okvar. Mekanska orodja za simulacijo preverjajo strukturno celovitost in pomagajo optimizirati razporeditev komponent za večjo zanesljivost. Te možnosti simulacije zmanjšujejo stroške razvoja in pospešujejo čas do tržnega uveljavljanja, saj težave odkrijejo že v zgodnji fazi načrtovanja.

Vsebina

- Izboljšana zmogljivost prek strateškega oblikovanja

- Zmanjšanje stroškov in učinkovitost proizvodnje

- Zanesljivost in koristi dolgoročne zmogljivosti

- Prilagodljivost oblikovanja in prihodnja primernost

-

Pogosta vprašanja

- Kako vpliva optimizirano oblikovanje tiskanih vezij na časovne okvire razvoja izdelkov

- Kateri so najpomembnejši dejavniki, ki jih je treba upoštevati pri optimizaciji tiskanih vezij?

- Kako vpliva optimizacija dizajna na stopnje izkoristka proizvodnje

- Kakšno vlogo igra simulacijska programska oprema pri optimizaciji tiskanih vezij