Industrija elektronike naprej hitro napreduje, kar povečuje povpraševanje po bolj izpopolnjenih in zanesljivih tiskanih vezjih. Napredna proizvodnja tiskanih vezij se je uveljavila kot ključni dejavnik razlikovanja za podjetja, ki razvijajo sodobne elektronske izdelke, primere stroge zahteve po zmogljivosti. Ta tehnološki napredek vključuje inovativne postopke izdelave, izboljšane materiale in natančne inženirske procese, ki omogočajo nadpovprečne zmogljivosti v primerjavi s tradicionalnimi metodami proizvodnje.

Sodobne elektronske naprave zahtevajo tiskane plošče, ki lahko obravnavajo višje frekvence, podpirajo miniaturizacijo in ohranjajo zanesljivost pri ekstremnih obratovalnih pogojih. Te zahtevne specifikacije so proizvajalce prisilele, da razvijejo sofisticirane metodologije izdelave, ki uporabljajo najnovejšo opremo, napredne materiale podlag in natančne sisteme kontrole kakovosti. Rezultat je nova generacija tiskanih plošč, ki omogoča prebojne inovacije v panogah od letalske in medicinske opreme do potrošniške elektronike in avtomobilskih sistemov.

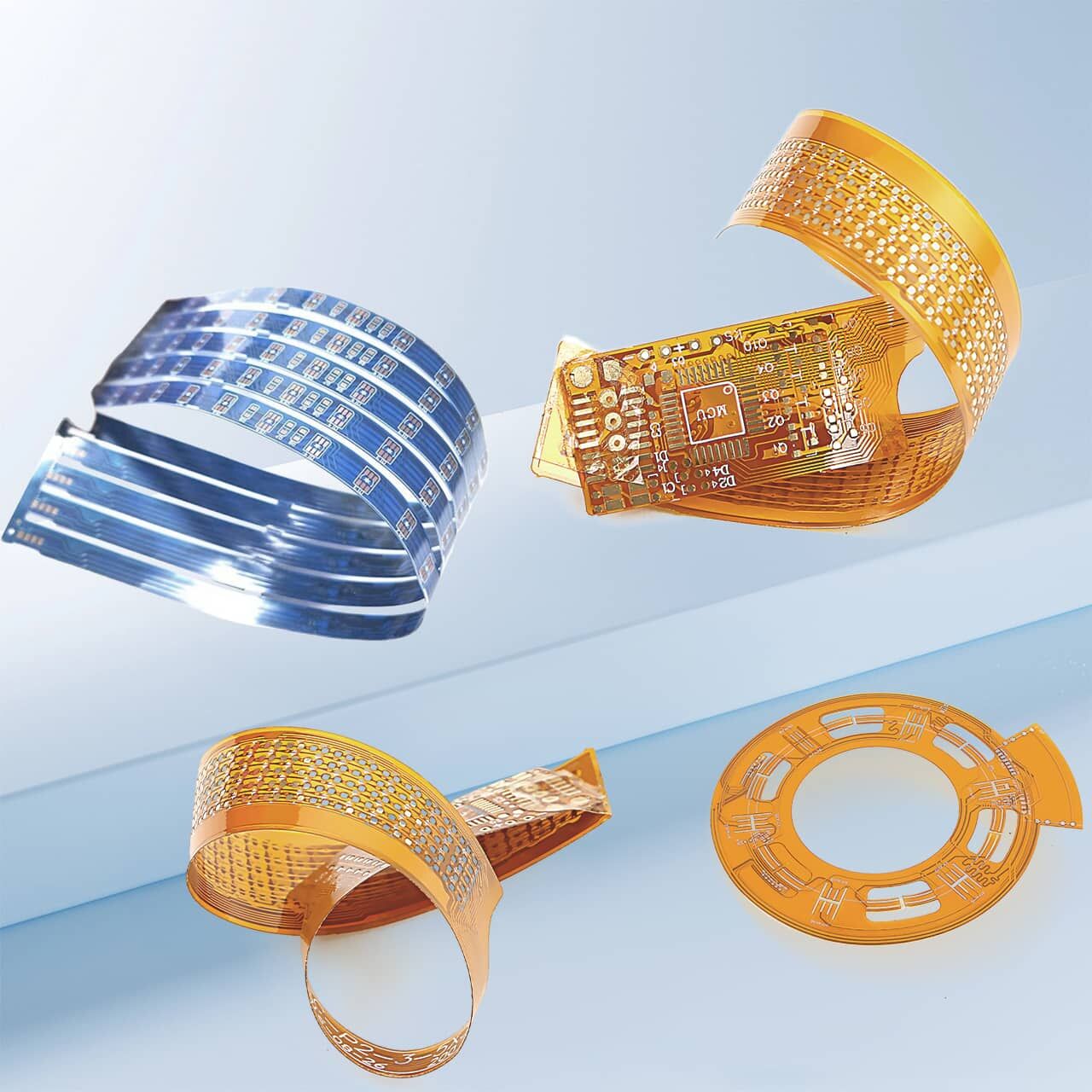

Izboljšana natančnost in možnosti miniaturizacije

Tehnologija mikro-prebodov in visoko goste povezave

Napredne tehnike izdelave tiskanih vezij omogočajo izdelavo mikro-prebodov s premeri do 50 mikrometrov, kar omogoča neprecedentno gostoto vezij in miniaturizacijo komponent. Te mikroskopske povezave omogočajo načrtovalcem usmerjanje signalov skozi več plasti z minimalnimi zahtevami za prostor, kar omogoča razvoj kompaktnih elektronskih naprav brez izgube funkcionalnosti. Natančni postopki vrtanja in prevlekanja, potrebni za izdelavo mikro-prebodov, predstavljajo pomembne tehnološke dosežke, ki se neposredno odražajo v manjših in zmogljivejših elektronskih izdelkih.

Tehnologija z visoko gostoto povezav izkorišča možnosti mikro-prehodov za izdelavo tiskanih vezij z izjemno gostoto usmerjanja in zmanjšanim številom plasti. Ta pristop omogoča proizvajalcem, da v manjše oblike vključijo več funkcionalnosti, hkrati pa ohranijo integriteto signala in lastnosti upravljanja toplote. Dobljena tiskana vezja podpirajo kompleksne elektronske sisteme, ki jih ne bi bilo mogoče uresničiti s konvencionalnimi proizvodnimi metodami, kar odpira nove možnosti za oblikovalce in inženirje.

Podpora komponentam z majhnim razmikom

Sodobne elektronske komponente naprej manjšajo po velikosti, hkrati pa se povečuje njihova zapletenost, kar zahteva tiskana vezja, ki lahko sprejmejo pakete z majhnim razmikom in razmikom izvodov do 0,3 milimetra. napredna proizvodnja tiskanih vezij postopki vključujejo specializirane tehnike priprave površin in natančno nanos zaščitnega laka za zavarovanje zanesljivih povezav s temi zahtevnimi komponentami. Zmožnost podpore finim paketom neposredno vpliva na zmogljivost in zanesljivost izdelka, še posebej v aplikacijah, kjer so omejitve prostora kritične.

Optimizacija tehnologije površinskega montažiranja igra ključno vlogo pri nameščanju komponent z majhnim korakom, saj zahteva natančne geometrije kontaktov in nadzorovane površinske obdelave. Napredni proizvodni postopki zagotavljajo, da so nanos lepila za lot, postavitev komponent in profili preliva optimirani za vsak posamezen tip paketa, kar omogoča dosledno oblikovanje spojk in dolgoročno zanesljivost. Te zmogljivosti omogočajo integracijo najnovejših polprevodniških naprav in pasivnih komponent v elektronske izdelke nove generacije.

Odlične materialne lastnosti in izvedba

Napredni materiali podlag

Izbira in uporaba naprednih podložnih materialov predstavlja osnovne prednosti sodobnih procesov izdelave tiskanih vezij. Laminati visoke zmogljivosti, ki vsebujejo PTFE, poliimid in posebne keramične dodatke, omogočajo izjemne električne lastnosti, toplotno stabilnost in mehansko trdnost v primerjavi s tradicionalnimi materiali FR-4. Ti napredni podložni materiali omogočajo zanesljivo delovanje tiskanih vezij pri višjih frekvencah, povišanih temperaturah in zahtevnih okoljskih pogojih, hkrati pa ohranjajo dosledne lastnosti delovanja skozi celotno življenjsko dobo.

Materiali z nizkimi izgubami dielektrika postajajo vse pomembnejši za visokofrekvenčne aplikacije, kjer sta celovitost signala in učinkovitost prenosa energije najpomembnejša vprašanja. Napredna proizvodnja tiskanih vezij vključuje te specializirane materiale s procesi nadzorovanega laminiranja, ki zagotavljajo enakomerno dielektrične lastnosti in zmanjšujejo degradacijo signalov. Dobljena vezja omogočajo razvoj visoko zmogljivih RF sistemov, visokofrekvenčnih digitalnih vezij in močnostne elektronike, ki bi bili okompromitirani zaradi konvencionalnih podlag.

Izboljšana tehnologija bakra

Napredna tehnologija bakrenih folij in specializirani prevlečni postopki bistveno prispevajo k izboljšanju zmogljivosti tiskanih vezij, zlasti glede nosilnosti toka in upravljanja s toploto. Tiskana vezja z debelimi bakrenimi prevodniki, ki imajo debelino prevodnika večjo od 3 unč na kvadratno čevelj, omogočajo prenašanje visokih tokovnih obremenitev, hkrati pa zagotavljajo odlične lastnosti razprševanja toplote. Te zmogljivosti so ključne za močnostno elektroniko, avtomobilsko industrijo in industrijske sisteme nadzora, kjer sta upravljanje s toploto in električne zmogljivosti kritična dejavnika uspeha.

Vdelana tehnologija bakrenih kovancev predstavlja še en napredek, ki omogoča izboljšano lokalno upravljanje toplote in tokov brez povečanja skupne debeline plošče. Ta pristop omogoča načrtovalcem optimizacijo lastnosti prevodnikov v določenih področjih, hkrati pa ohranja učinkovitost stroškov v celotnem dizajnu tiskane vezja. Izbirna uporaba izboljšanih bakrenih lastnosti prikazuje fleksibilnost in natančnost, ki ju omogočajo napredni proizvodni procesi.

Izboljšana integriteta signala in električne lastnosti

Proizvodnja s kontroliranim impedančnim profilom

Natančna kontrola impedanc je postala značilnost napredne proizvodnje tiskanih vezij, ki omogoča dosledno prenos hitrih digitalnih signalov brez poslabšanja ali motenj. Sodobni proizvodni postopki vključujejo sisteme za spremljanje in prilagajanje v realnem času, ki zagotavljajo, da geometrija sledi in dielektrične lastnosti skozi celoten proizvodni proces ustrezajo strogi specifikaciji impedance. Ta raven kontrole je bistvena za ohranjanje kakovosti signalov v aplikacijah visokoučinkovitih računalnikov, telekomunikacij in obdelave podatkov.

Usmerjanje diferencialnih parov in tehnike nadzorovanega razmika dodatno izboljšajo integriteto signala z zmanjševanjem prehajanja signalov in elektromagnetnih motenj med sosednjimi vodniki. Napredni postopki izdelave tiskanih vezij zagotavljajo, da se ti kritični geometrijski odnosi ohranjajo z izjemno natančnostjo, kar omogoča zanesljivo prenos hitrih diferencialnih signalov, uporabljenih v sodobnih digitalnih komunikacijskih protokolih. Dobljena tiskana vezja podpirajo hitrosti prenosa podatkov, ki jih z običajnimi pristopi k izdelavi ni mogoče doseči.

Napredna tehnologija prehodov

Tehnologija slepih in vdelanih prehodov omogoča zapletene večplastne konstrukcije, pri katerih ohranja integriteto signala in zmanjšuje elektromagnetne motnje. Te posebne povezovalne metode omogočajo prehod signalov med določenimi plastmi brez ustvarjanja nepotrebnih nezveznosti ali parazitskih učinkov, ki bi lahko ogrozili električno zmogljivost. Napredni postopki izdelave tiskanih vezij vključujejo natančno vrtanje, čiščenje in nanos prevlek, ki zagotavljajo zanesljivo oblikovanje prehodov ter dosledne električne lastnosti vseh povezav.

Tehnologija via-in-pad predstavlja še en napredek, ki omogoča višjo gostoto usmerjanja pri ohranjanju kakovosti signala, kar je še posebej pomembno za fine-pitch BGA pakete in vmesnike visoke gostote. Ta pristop zahteva specializirane proizvodne postopke, da se zagotovi, da polnjenje prehodov in površinske obdelave izpolnjujejo zahtevne pogoje za neposredno montažo komponent. Dobljeni tiskani vezji omogočajo bolj kompaktna zasnova, hkrati pa ohranjajo električne lastnosti zmogljivosti, potrebne za hitre aplikacije.

Izboljšana zanesljivost in zagotavljanje kakovosti

Napredne metode testiranja in pregledovanja

Sistemi avtomatizirane optične kontrole in napredne metodologije testiranja zagotavljajo, da vsak tiskan vezni krog (PCB) izpolnjuje stroge standarde kakovosti pred dostavo kupcem. Ti sofisticirani sistemi kontrole kakovosti lahko zaznajo mikroskopske napake, dimensionalne odstopanja in električne anomalije, ki bi lahko ogrozile zanesljivost ali zmogljivost izdelka. Uvedba celovitih protokolov testiranja v celotnem proizvodnem procesu omogoča zgodnje odkrivanje in popravljanje morebitnih težav, kar rezultira v izdelkih dosledno visoke kakovosti.

Preizkušanje v vezju in tehnike skeniranja meja omogočajo celovito električno preverjanje kompleksnih večplastnih tiskanih vezij, pri čemer se zagotovi pravilno delovanje vseh povezav in ustreznost določenim zmogljivostnim merilom. Napredne proizvodne ustanove za tiskana vezja vključujejo avtomatizirano preskusno opremo, ki lahko hitro preveri tisoče posameznih povezav in komponent ter zagotovi podrobne povratne informacije o električnem delovanju ter ugotovi kakršnekoli odstopanja od konstrukcijskih specifikacij. Ta temeljita metoda preizkušanja zmanjša tveganje okvar v uporabi in zagotavlja dolgoročno zanesljivost izdelkov.

Statistični nadzor procesov

Uvedba metodologij statističnega nadzora procesov omogoča neprekinjeno spremljanje in izboljševanje proizvodnih procesov ter zagotavlja dosledno kakovost in zmogljivost v vseh proizvodnih serijah. Napredne proizvodne ustanove za tiskane vezove zbirajo in analizirajo tisoče podatkovnih točk skozi celoten proizvodni proces, pri čemer prepoznajo trende in odstopanja, ki bi lahko vplivala na kakovost izdelka. Tak proaktiven pristop k upravljanju kakovosti omogoča hitro reakcijo na spremembe v procesu ter stalno izboljševanje proizvodnih zmogljivosti.

Sistem sledljivosti, vgrajen v celoten proizvodni proces, zagotavlja popolno dokumentacijo materialov, procesov in rezultatov testiranja za vsak izdelan tiskani vez. Ta celovita evidenca omogoča hitro določitev korenin problemov ob pojavu napak ter podpira pobude za stalna izboljšanja. Možnost sledenja vsakemu vidiku proizvodnega procesa pomembno prispeva k skupni zanesljivosti izdelka in zaupanju strank.

Stroškovna učinkovitost in učinkovitost proizvodnje

Optimizirani proizvodni procesi

Napredna izdelava tiskanih vez z vključevanjem načel učinkovite proizvodnje in avtomatizacijskih tehnologij znatno zmanjša stroške proizvodnje, hkrati pa izboljša kakovost in doslednost. Avtomatizirani sistemi za rokovanje s surovinami, računalniško nadzorovana obdelovalna oprema in integrirano spremljanje kakovosti zmanjšajo potrebo po delovni sili ter minimalizirajo možnost človeške napake. Te izboljšave učinkovitosti omogočajo proizvajalcem konkurenčne cene pri ohranjanju visokih standardov kakovosti, ki so zahtevani za napredne aplikacije tiskanih vez.

Optimizirane strategije razporeditve plošč in napredni algoritmi za gnezdjenje povečajo izkoriščenost materiala ter zmanjšajo odpadke v celotnem proizvodnem procesu. Te tehnike zagotavljajo učinkovito uporabo surovin, hkrati pa ohranjajo zahtevane razmike in usmeritve, ki so nujni za zanesljivo obdelavo. Dobljena varčevanja pri stroških so lahko znatna, še posebej pri serijski proizvodnji, kjer neposredno vpliva učinkovitost materiala na ekonomsko ugodnost celotnega projekta.

Zmanjšan čas do trženja

Poenostavljeni proizvodni procesi in napredni sistemi načrtovanja omogočajo hitrejše izvedbe brez izgube kakovosti ali zanesljivosti. Napredne proizvodne ustanove za tiskane vezove uporabljajo sofisticirane algoritme za razporejanje in spremljanje proizvodnje v realnem času, da optimizirajo delovni tok in zmanjšajo zamude pri obdelavi. Ta zmogljivost je posebno pomembna za podjetja, ki razvijajo časovno občutljive izdelke ali reagirajo na hitro spreminjajoče se tržne zahteve, kjer lahko hitra dostava zagotovi znatne konkurenčne prednosti.

Načela oblikovanja za proizvodnjo, vključena v razvojni proces, pomagajo prepoznati morebitne težave pri proizvodnji že v zgodnji fazi načrtovanja, kar zmanjša potrebo po dragih predelavah in zamudah. Napredni proizvajalci tiskanih vezij tesno sodelujejo s strankami pri optimizaciji konstrukcij za izdelavo, hkrati pa ohranjajo zahteve glede zmogljivosti, kar omogoča gladkejše proizvodne procese in hitrejše čase dobave. Takšen sodelovalni pristop prispeva k uspehu projekta in zadovoljstvu strank.

Okoljska trajnost in skladnost

Zelene proizvodne prakse

Sodobna napredna proizvodnja tiskanih vezij vključuje okolju prijazne postopke, ki zmanjšujejo nastajanje odpadkov in okoljski vpliv proizvodnih dejavnosti. Sistemi za recikliranje kemikalij v zaprtih krogih, naprave za čiščenje vode ter pobude za zmanjševanje odpadkov prikazujejo predanost industrije trajnostnim proizvodnim praksam. Ti okoljski izboljšani postopki ne zmanjšujejo le obratovalnih stroškov, temveč pomagajo tudi strankam pri doseganju njihovih lastnih ciljev trajnostnega razvoja in izpolnjevanju predpisanih zahtev.

Postopki brezsvinčenega lotkanja in materiali, skladni z direktivo RoHS, so postali standardni elementi napredne proizvodnje tiskanih vezij (PCB), kar zagotavlja, da izdelki izpolnjujejo mednarodne okoljske predpise, ne da bi pri tem prišlo do zmanjšanja zmogljivosti ali zanesljivosti. Prehod na okolju prijaznejše materiale in postopke je zahteval znatna vlaganja v novo opremo in razvoj postopkov, a rezultirajoči izdelki izpolnjujejo stroge zahteve globalnih trgov ter hkrati podpirajo pobude za varovanje okolja.

Skladnost s predpisi

Napredne proizvodne zmogljivosti za tiskane vezove ohranjajo skladnost z mnogimi mednarodnimi standardi in predpisi, vključno s standardi ISO 9001, ISO 14001 ter zahtevami, specifičnimi za posamezna področja, kot so standardi IPC in vojaške specifikacije. Takšen celovit pristop k upravljanju kakovosti in zagotavljanju skladnosti zagotavlja, da izdelki izpolnjujejo zahtevne pogoje različnih industrij in uporab. Ohranjanje več certifikatov prikazuje zavezanost proizvajalca kakovosti ter kupcem nudi zaupanje v zanesljivost in doslednost izdelkov.

Postopki dokumentacije in certifikacije, vključeni v celoten proizvodni proces, zagotavljajo, da vsak izdelek ustreza veljavnim predpisom in industrijskim standardom. Proizvajalci naprednih tiskanih vezij vodijo podrobne evidence preskusov skladnosti, potrdil o materialih in validacij postopkov, ki podpirajo zahteve strank za kvalifikacijo ter regulatorne revizije. Takšen temeljit pristop k upravljanju skladnosti zmanjšuje tveganje za stranke in omogoča lažjo sprejemljivost izdelkov v reguliranih panogah.

Pogosta vprašanja

Kaj razlikuje napredno proizvodnjo tiskanih vezij od tradicionalnih metod

Napredna proizvodnja tiskanih vezij vključuje sofisticirano opremo, natančne postopke in napredne materiale, ki omogočajo višje zmogljivosti v primerjavi s tradicionalnimi metodami. Med ključnimi razlikami so tehnologija mikro-prebuj, proizvodnja z nadzorovanim impedančnim profilom, napredni podlagini materiali ter celoviti sistemi kontrole kakovosti, ki zagotavljajo dosledne zmogljivosti in zanesljivost.

Kako napredna izdelava tiskanih vezij izboljša zanesljivost izdelkov

Napredni proizvodni procesi vključujejo več kontrolnih točk kakovosti, sofisticirane metodologije testiranja in sisteme statističnega nadzora procesov, ki prepoznajo in odpravijo morebitne težave, preden vplivajo na zmogljivost izdelka. Uporaba visokokakovostnih materialov in natančnih proizvodnih tehnik rezultira v tiskanih vezjih, ki kažejo odlično dolgoročno zanesljivost in dosledne lastnosti delovanja.

Kateri tipi aplikacij najbolj profitirajo iz napredne izdelave tiskanih vezij

Aplikacije z visoko frekvenco RF, sistemi za visoko hitrost digitalnega prenosa, močnostna elektronika, medicinska oprema, letalski in vesoljski sistemi ter avtomobilska elektronika pomembno profitirajo iz zmogljivosti napredne izdelave tiskanih vezij. Te aplikacije zahtevajo odlične električne zmogljivosti, miniaturizacijo, upravljanje toplote in zanesljivost, ki jih je mogoče doseči le s pomočjo naprednih proizvodnih procesov.

Kako napredna proizvodnja tiskanih vezov podpira pomanjševanje

Napredna proizvodnja omogoča tehnologijo mikro-prepletov, visoko gostote povezav, podporo za komponente z majhnim razmikom in optimizirane večplastne strukture, ki omogočajo vstavljanje več funkcionalnosti v manjše oblike. Te zmogljivosti omogočajo razvoj kompaktnih elektronskih naprav brez izgube zmogljivosti ali zanesljivosti in s tem podpirajo trend pomanjševanja naprav v več industrijskih panogah.