Przemysł elektroniczny rozwija się w niezwykle szybkim tempie, co zwiększa zapotrzebowanie na bardziej zaawansowane i niezawodne płytki drukowane. Zaawansowana produkcja płytek PCB stała się kluczowym czynnikiem różnicującym dla firm dążących do tworzenia nowoczesnych produktów elektronicznych spełniających rygorystyczne wymagania dotyczące wydajności. Ten postęp technologiczny obejmuje innowacyjne techniki wytwarzania, ulepszoną naukę o materiałach oraz precyzyjne procesy inżynieryjne, które zapewniają lepsze właściwości eksploatacyjne w porównaniu z tradycyjnymi metodami produkcji.

Nowoczesne urządzenia elektroniczne wymagają płytek drukowanych, które potrafią pracować na wyższych częstotliwościach, wspierać miniaturyzację oraz zachowywać niezawodność w ekstremalnych warunkach pracy. Te zaostrzone wymagania zmusiły producentów do opracowania zaawansowanych metod produkcji, wykorzystujących nowoczesne wyposażenie, zaawansowane materiały podłoża oraz precyzyjne systemy kontroli jakości. Wynikiem są płytki PCB nowej generacji, umożliwiające przełomowe innowacje w różnych branżach – od lotnictwa i urządzeń medycznych po elektronikę użytkową i systemy samochodowe.

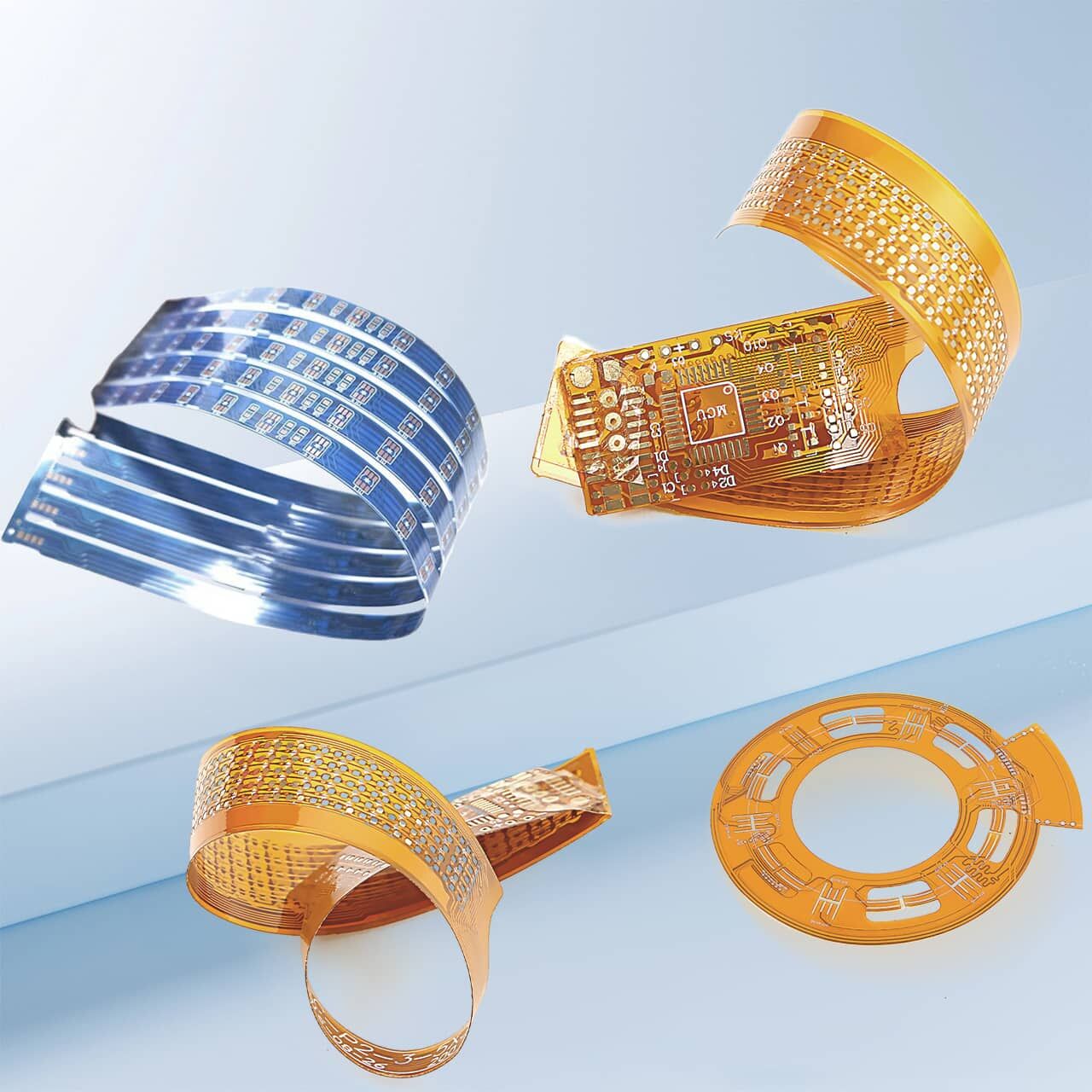

Zwiększona Precyzja i Możliwość Miniaturyzacji

Technologia Mikrowiązań i Wysokogęstościowe Połączenia

Zaawansowane techniki produkcji płytek PCB umożliwiają tworzenie mikrowiązań o średnicy zaledwie 50 mikrometrów, co sprzyja niezwykłej gęstości obwodów i miniaturyzacji komponentów. Te mikroskopijne połączenia pozwalają projektantom prowadzić sygnały przez wiele warstw przy minimalnych wymaganiach przestrzennych, umożliwiając rozwój kompaktowych urządzeń elektronicznych bez kompromitowania ich funkcjonalności. Precyzyjne procesy wiercenia i metalizacji wymagane do produkcji mikrowiązań stanowią istotny postęp technologiczny, który bezpośrednio przekłada się na mniejsze i bardziej wydajne produkty elektroniczne.

Technologia o wysokiej gęstości połączeń wykorzystuje możliwości mikroprzejściowych do tworzenia płytek drukowanych o wyjątkowej gęstości trasy i zmniejszonej liczbie warstw. Takie podejście pozwala producentom na umieszczenie większej funkcjonalności w mniejszych gabarytach, zachowując jednocześnie integralność sygnału oraz charakterystykę zarządzania temperaturą. Otrzymane płytki PCB obsługują złożone systemy elektroniczne, których nie można byłoby zrealizować przy użyciu konwencjonalnych technik produkcyjnych, otwierając nowe możliwości dla projektantów produktów i inżynierów.

Obsługa komponentów o małym skoku

Nowoczesne komponenty elektroniczne stale zmniejszają swoje rozmiary, jednocześnie zwiększając stopień złożoności, co wymaga płyt PCB zdolnych do obsługi pakietów o małym skoku z odstępem między wyprowadzeniami sięgającym nawet 0,3 milimetra. zaawansowana produkcja płytek drukowanych procesy obejmują specjalistyczne techniki przygotowania powierzchni oraz precyzyjne nanoszenie maski lutowniczej, aby zapewnić niezawodne połączenia z tymi wymagającymi komponentami. Możliwość obsługi pakietów o małej skokowości bezpośrednio wpływa na wydajność i niezawodność produktu, szczególnie w zastosowaniach, gdzie ograniczenia przestrzenne są krytyczne.

Optymalizacja technologii montażu powierzchniowego odgrywa kluczową rolę w obsłudze komponentów o małych skokach, wymagając precyzyjnych geometrii pól lutowniczych i kontrolowanych wykończeń powierzchni. Zaawansowane procesy produkcyjne zapewniają optymalizację nanoszenia pasty lutowniczej, umieszczania komponentów oraz profili lutowania wtopy dla każdego konkretnego typu obudowy, co prowadzi do spójnego tworzenia połączeń i długoterminowej niezawodności. Te możliwości umożliwiają integrację najnowszych urządzeń półprzewodnikowych i komponentów biernych w elektroniczne produkty nowej generacji.

Wysokiej jakości właściwości i wydajność materiałów

Zaawansowane Materiały Podłoża

Wybór i zastosowanie zaawansowanych materiałów podłoża stanowi podstawową przewagę współczesnych procesów produkcji płytek PCB. Wysokowydajne laminaty zawierające PTFE, poliimid oraz specjalistyczne napełniacze ceramiczne zapewniają wyjątkowe właściwości elektryczne, stabilność termiczną i wytrzymałość mechaniczną w porównaniu do tradycyjnych materiałów FR-4. Te zaawansowane podłoża pozwalają płytkom PCB na niezawodną pracę przy wyższych częstotliwościach, podwyższonych temperaturach oraz w trudnych warunkach środowiskowych, zachowując jednocześnie spójne cechy eksploatacyjne przez cały okres ich użytkowania.

Materiały dielektryczne o niskich stratach stają się coraz ważniejsze w zastosowaniach wysokoczęstotliwościowych, gdzie integralność sygnału i sprawność energetyczna są najważniejszymi aspektami. Zaawansowana produkcja płytek PCB wykorzystuje te specjalistyczne materiały poprzez kontrolowane procesy laminowania, które zapewniają jednolite właściwości dielektryczne i minimalizują degradację sygnału. Otrzymane płytki umożliwiają rozwój wysokowydajnych systemów RF, szybkich obwodów cyfrowych oraz elektroniki mocy, które byłyby utrudnione przy użyciu konwencjonalnych materiałów podłoża.

Ulepszona technologia miedzi

Zaawansowana technologia folii miedzianej oraz specjalistyczne procesy powlekania znacząco przyczyniają się do poprawy wydajności płytek PCB, szczególnie pod względem zdolności przewodzenia prądu i zarządzania ciepłem. Płytki PCB z grubą warstwą miedzi, charakteryzujące się grubością przewodnika przekraczającą 3 uncje na stopę kwadratową, pozwalają na obsługę dużych obciążeń prądowych, zapewniając jednocześnie doskonałe właściwości odprowadzania ciepła. Te możliwości są kluczowe w elektronice mocy, zastosowaniach motoryzacyjnych oraz systemach sterowania przemysłowego, gdzie zarządzanie temperaturą i wydajność elektryczna są krytycznymi czynnikami sukcesu.

Zaawansowana technologia wbudowanych miedzianych monet to kolejny krok naprzód, umożliwiający lepsze zarządzanie ciepłem i przepływem prądu w lokalnych obszarach bez zwiększania całkowitej grubości płytki. Takie podejście pozwala projektantom optymalizować właściwości przewodników w konkretnych strefach, zachowując jednocześnie rentowność całego projektu płytki drukowanej. Selektywne stosowanie wzbogaconych cech miedziowych pokazuje elastyczność i precyzję osiągalne dzięki nowoczesnym procesom produkcyjnym.

Ulepszona integralność sygnału i wydajność elektryczna

Produkcja z kontrolowaną impedancją

Precyzyjna kontrola impedancji stała się charakterystyczną cechą zaawansowanej produkcji płytek drukowanych, umożliwiając spójną transmisję szybkich sygnałów cyfrowych bez degradacji lub zakłóceń. Zaawansowane procesy produkcyjne wykorzystują systemy monitorowania i regulacji w czasie rzeczywistym, które zapewniają, że geometria śladów oraz właściwości dielektryczne spełniają rygorystyczne wymagania impedancyjne w całym procesie produkcji. Taki poziom kontroli jest niezbędny do utrzymania jakości sygnału w zastosowaniach związanych z komputerami o wysokiej wydajności, telekomunikacją oraz przetwarzaniem danych.

Trasowanie par różnicowych oraz techniki kontrolowanego rozmieszczenia dodatkowo poprawiają integralność sygnału, minimalizując sprzęganie wzajemne i zakłócenia elektromagnetyczne między sąsiednimi przewodnikami. Zaawansowane procesy produkcji płytek PCB zapewniają zachowanie tych krytycznych zależności geometrycznych z wyjątkową precyzją, umożliwiając niezawodną transmisję szybkich sygnałów różnicowych stosowanych w nowoczesnych protokołach komunikacji cyfrowej. Otrzymane płytki PCB obsługują prędkości transmisji danych, których nie dałoby się osiągnąć przy użyciu konwencjonalnych metod produkcyjnych.

Zaawansowana technologia przejść (via)

Technologia ślepych i zagrzebanych przejść umożliwia złożone konstrukcje wielowarstwowe, zapewniając integralność sygnału i minimalizując zakłócenia elektromagnetyczne. Te specjalistyczne metody połączeń pozwalają sygnałom przechodzić między określonymi warstwami bez powodowania niepotrzebnych nieciągłości lub efektów pasożytniczych, które mogłyby naruszyć wydajność elektryczną. Zaawansowane procesy produkcji płytek PCB obejmują precyzyjne etapy wiercenia, czyszczenia i metalizacji, gwarantujące niezawodne formowanie przejść oraz spójne właściwości elektryczne we wszystkich połączeniach.

Technologia via-in-pad to kolejny postęp, który umożliwia wyższą gęstość trasy połączeń przy jednoczesnym zachowaniu jakości sygnału, co jest szczególnie ważne dla obudów BGA o małym skoku i interfejsów złącz o dużej gęstości. Takie podejście wymaga specjalistycznych procesów produkcyjnych, aby zagwarantować, że wypełnienia przelotek i powierzchniowe warstwy ochronne spełniają rygorystyczne wymagania związane z bezpośrednim montażem komponentów. Otrzymane płytki PCB pozwalają na bardziej kompaktowe konstrukcje, jednocześnie zachowując wymagane cechy elektryczne niezbędne w zastosowaniach wysokoprzepustowych.

Zwiększona niezawodność i zapewnienie jakości

Zaawansowane metody testowania i inspekcji

Zautomatyzowane systemy inspekcji optycznej oraz zaawansowane metody testowania zapewniają, że każda płyta PCB spełnia rygorystyczne standardy jakości przed wysyłką do klientów. Te zaawansowane systemy kontroli jakości potrafią wykrywać mikroskopijne wady, odchylenia wymiarowe oraz anomalie elektryczne, które mogą naruszyć niezawodność lub wydajność produktu. Wdrożenie kompleksowych protokołów testowania na każdym etapie procesu produkcyjnego umożliwia wcześniejsze wykrywanie i korygowanie potencjalnych problemów, co przekłada się na konsekwentnie wysoką jakość produktów.

Testowanie w obwodzie i techniki skanowania brzegowego zapewniają kompleksową weryfikację elektryczną złożonych wielowarstwowych płytek PCB, gwarantując poprawne działanie wszystkich połączeń oraz zgodność z określonymi kryteriami wydajności. Zaawansowane zakłady produkcyjne płytek PCB wykorzystują automatyczne urządzenia testowe, które mogą szybko zweryfikować tysiące indywidualnych połączeń i komponentów, dostarczając szczegółowych informacji o parametrach elektrycznych i wykrywając wszelkie odchylenia od specyfikacji projektowych. Takie gruntowne podejście do testowania minimalizuje ryzyko awarii w warunkach eksploatacyjnych i zapewnia długotrwałą niezawodność produktu.

Kontrola Statystycznego Procesu

Wdrożenie metodologii statystycznej kontroli procesów pozwala na ciągłe monitorowanie i doskonalenie procesów produkcyjnych, zapewniając spójną jakość i wydajność we wszystkich seriach produkcyjnych. Zaawansowane zakłady produkujące płytki PCB gromadzą i analizują tysiące punktów danych w całym procesie produkcyjnym, identyfikując trendy i odchylenia, które mogą wpływać na jakość produktu. Takie proaktywne podejście do zarządzania jakością umożliwia szybką reakcję na odchylenia procesowe oraz ciągłą poprawę możliwości produkcyjnych.

Systemy śledzenia zintegrowane w całym procesie produkcyjnym zapewniają pełne udokumentowanie materiałów, procesów i wyników testów dla każdej wyprodukowanej płytki PCB. Kompleksowe prowadzenie dokumentacji umożliwia szybkie ustalenie przyczyn pierwotnych w przypadku wystąpienia problemów oraz wspiera działania związane z ciągłym doskonaleniem. Możliwość prześledzenia każdego aspektu procesu produkcyjnego znacząco przyczynia się do ogólnej niezawodności produktu oraz buduje zaufanie klientów.

Efektywność kosztowa i wydajność produkcyjna

Optymalizowane Procesy Produkcyjne

Zaawansowana produkcja płytek PCB obejmuje zasady produkcyjności typu lean oraz technologie automatyzacji, które znacząco redukują koszty produkcji, jednocześnie poprawiając jakość i spójność. Zautomatyzowane systemy transportu materiałów, sprzęt do obróbki sterowany komputerowo oraz zintegrowane monitorowanie jakości zmniejszają zapotrzebowanie na pracę ręczną i minimalizują możliwość popełnienia błędów ludzkich. Te usprawnienia efektywności pozwalają producentom oferować konkurencyjne ceny, zachowując jednocześnie wysokie standardy jakości wymagane w zaawansowanych zastosowaniach PCB.

Optymalne strategie panelizacji i zaawansowane algorytmy zagospodarowania maksymalizują wykorzystanie materiału i zmniejszają odpady w całym procesie produkcji. Te techniki zapewniają efektywne wykorzystanie surowców przy jednoczesnym zachowaniu wymaganych odstępów i orientacji niezbędnych dla niezawodnego przetwarzania. Oszczędności kosztów mogą być znaczne, szczególnie w przypadku produkcji dużych partii, gdzie efektywność zużycia materiału bezpośrednio wpływa na ogólne koszty projektu.

Skrócony czas wprowadzenia produktu na rynek

Udoskonalone procesy produkcyjne i zaawansowane systemy planowania umożliwiają szybsze czasy realizacji bez kompromitowania jakości czy niezawodności. Zaawansowane zakłady produkcji płytek PCB wykorzystują złożone algorytmy szeregowania i monitorowanie produkcji w czasie rzeczywistym w celu optymalizacji przepływu pracy i minimalizacji opóźnień w przetwarzaniu. Ta możliwość jest szczególnie cenna dla firm opracowujących produkty zależne od czasu lub reagujących na szybko zmieniające się wymagania rynkowe, gdzie szybka dostawa może zapewnić znaczącą przewagę konkurencyjną.

Zasady projektowania pod kątem produkcji, które są integrowane w procesie rozwoju, pomagają wcześnie wykryć potencjalne problemy produkcyjne już na etapie projektowania, zmniejszając potrzebę kosztownych poprawek i opóźnień. Zaawansowani producenci płytek PCB ściśle współpracują z klientami, optymalizując projekty pod kątem łatwości produkcji przy jednoczesnym zachowaniu wymagań dotyczących wydajności, co przekłada się na płynniejszy proces produkcji oraz skrócenie czasu dostawy. Takie podejście współpracy przyczynia się do ogólnego sukcesu projektu i zadowolenia klientów.

Zrównoważony rozwój i zgodność z przepisami

Zielone praktyki produkcyjne

Nowoczesna zaawansowana produkcja płytek PCB obejmuje procesy odpowiedzialne dla środowiska, które minimalizują powstawanie odpadów i zmniejszają wpływ na środowisko działalności produkcyjnej. Systemy recyklingu chemicznego w obiegu zamkniętym, instalacje oczyszczania wody oraz inicjatywy redukcji odpadów świadczą o zaangażowaniu branży w zrównoważone praktyki produkcyjne. Te ulepszenia środowiskowe nie tylko redukują koszty operacyjne, ale także pomagają klientom w realizacji ich własnych celów zrównoważonego rozwoju oraz spełnieniu wymogów regulacyjnych.

Bezołowiowe procesy lutowania oraz materiały zgodne z dyrektywą RoHS stały się standardowymi elementami zaawansowanej produkcji płytek PCB, zapewniając, że produkty spełniają międzynarodowe przepisy środowiskowe bez kompromisów dotyczących wydajności czy niezawodności. Przejście na przyjazne dla środowiska materiały i procesy wymagało znaczących inwestycji w nowe wyposażenie i rozwój procesów, jednak końcowe produkty spełniają rygorystyczne wymagania rynków globalnych, wspierając jednocześnie inicjatywy ochrony środowiska.

Zgodność z przepisami

Zaawansowane zakłady produkcyjne PCB przestrzegają licznych międzynarodowych standardów i przepisów, w tym ISO 9001, ISO 14001 oraz wymagań specyficznych dla branży, takich jak normy IPC i specyfikacje wojskowe. Kompleksowe podejście do zarządzania jakością i zgodności z przepisami zapewnia, że produkty spełniają rygorystyczne wymagania różnych branż i zastosowań. Posiadanie wielu certyfikatów świadczy o zaangażowaniu producenta w jakość i daje klientom pewność co do niezawodności i spójności produktów.

Procesy dokumentacji i certyfikacji zintegrowane w całym cyklu produkcji zapewniają, że każdy produkt spełnia obowiązujące wymagania regulacyjne oraz normy branżowe. Zaawansowani producenci płytek PCB prowadzą szczegółowe rejestry badań zgodności, certyfikatów materiałów oraz walidacji procesów, które wspierają wymagania kwalifikacyjne klientów i audyty regulacyjne. Tak kompleksowe podejście do zarządzania zgodnością zmniejsza ryzyko dla klienta i ułatwia akceptację produktu w branżach podlegających regulacji.

Często zadawane pytania

Co odróżnia zaawansowaną produkcję płytek PCB od tradycyjnych metod

Zaawansowana produkcja płytek PCB wykorzystuje wysokiej klasy wyposażenie, precyzyjne procesy oraz nowoczesne materiały, umożliwiające osiągnięcie lepszych parametrów pracy w porównaniu z metodami tradycyjnymi. Kluczowe różnice obejmują technologię mikroprzejść, produkcję z kontrolowaną impedancją, zaawansowane materiały podłoża oraz kompleksowe systemy kontroli jakości gwarantujące spójną wydajność i niezawodność.

W jaki sposób zaawansowana produkcja płytek PCB poprawia niezawodność produktu

Zaawansowane procesy produkcyjne obejmują wiele punktów kontroli jakości, zaawansowane metody testowania oraz systemy statystycznej kontroli procesów, które wykrywają i korygują potencjalne problemy zanim wpłyną na działanie produktu. Wykorzystanie wysokiej jakości materiałów oraz precyzyjnych technik produkcyjnych skutkuje płytami PCB cechującymi się doskonałą długoterminową niezawodnością i stabilnymi parametrami pracy.

Do jakich zastosowań najbardziej korzystają z zaawansowanej produkcji płytek PCB

Zaawansowane możliwości produkcji płytek PCB znacząco korzystają zastosowania wysokoczęstotliwościowe RF, szybkie systemy cyfrowe, elektronika mocy, urządzenia medyczne, systemy lotnicze oraz elektronika samochodowa. Aplikacje te wymagają doskonałych właściwości elektrycznych, miniaturyzacji, skutecznego zarządzania temperaturą oraz wysokiej niezawodności, które można osiągnąć wyłącznie dzięki zaawansowanym procesom produkcyjnym.

W jaki sposób zaawansowana produkcja płytek PCB wspiera dążenie do miniaturyzacji

Zaawansowana produkcja umożliwia wykorzystanie technologii mikrowi, połączeń o dużej gęstości, obsługę komponentów o małych odstępach oraz zoptymalizowane ustawienia warstw, pozwalając na umieszczenie większej funkcjonalności w mniejszych kształtach. Te możliwości umożliwiają rozwój kompaktowych urządzeń elektronicznych bez kompromitowania wydajności czy niezawodności, wspierając trwający trend miniaturyzacji w wielu branżach.

Spis treści

- Zwiększona Precyzja i Możliwość Miniaturyzacji

- Wysokiej jakości właściwości i wydajność materiałów

- Ulepszona integralność sygnału i wydajność elektryczna

- Zwiększona niezawodność i zapewnienie jakości

- Efektywność kosztowa i wydajność produkcyjna

- Zrównoważony rozwój i zgodność z przepisami

-

Często zadawane pytania

- Co odróżnia zaawansowaną produkcję płytek PCB od tradycyjnych metod

- W jaki sposób zaawansowana produkcja płytek PCB poprawia niezawodność produktu

- Do jakich zastosowań najbardziej korzystają z zaawansowanej produkcji płytek PCB

- W jaki sposób zaawansowana produkcja płytek PCB wspiera dążenie do miniaturyzacji