Az elektronikai ipar továbbra is korábban soha nem látott tempóban fejlődik, növelve az igényt az egyre kifinomultabb és megbízhatóbb nyomtatott áramkörök iránt. A fejlett NYÁK-gyártás kulcsfontosságú különbségtételi tényezővé vált azok számára a vállalatok számára, amelyek korszakalkotó elektronikai termékeket kívánnak fejleszteni, melyek szigorú teljesítménnyel szembeni követelményeknek tesznek eleget. Ez a technológiai fejlődés innovatív gyártási technikákat, fejlett anyagtudományt és precíziós mérnöki eljárásokat foglal magában, amelyek jobb teljesítményjellemzőket biztosítanak a hagyományos gyártási módszerekhez képest.

A modern elektronikai eszközök olyan nyomtatott áramköröket igényelnek, amelyek képesek magasabb frekvenciák kezelésére, támogatják a miniatürizálást, és megbízhatóak maradnak extrém üzemeltetési körülmények között. Ezek a magas elvárások arra kényszerítették a gyártókat, hogy kiforrott gyártási módszereket dolgozzanak ki, amelyek korszerű berendezéseket, fejlett alapanyagokat és pontos minőségellenőrzési rendszereket használnak. Ennek eredménye egy új generációs NYÁK, amely lehetővé teszi az iparágak szerte jelentkező áttöréseket, például az űriparban, az orvosi eszközökben, a fogyasztási cikkekben és az autóipari rendszerekben.

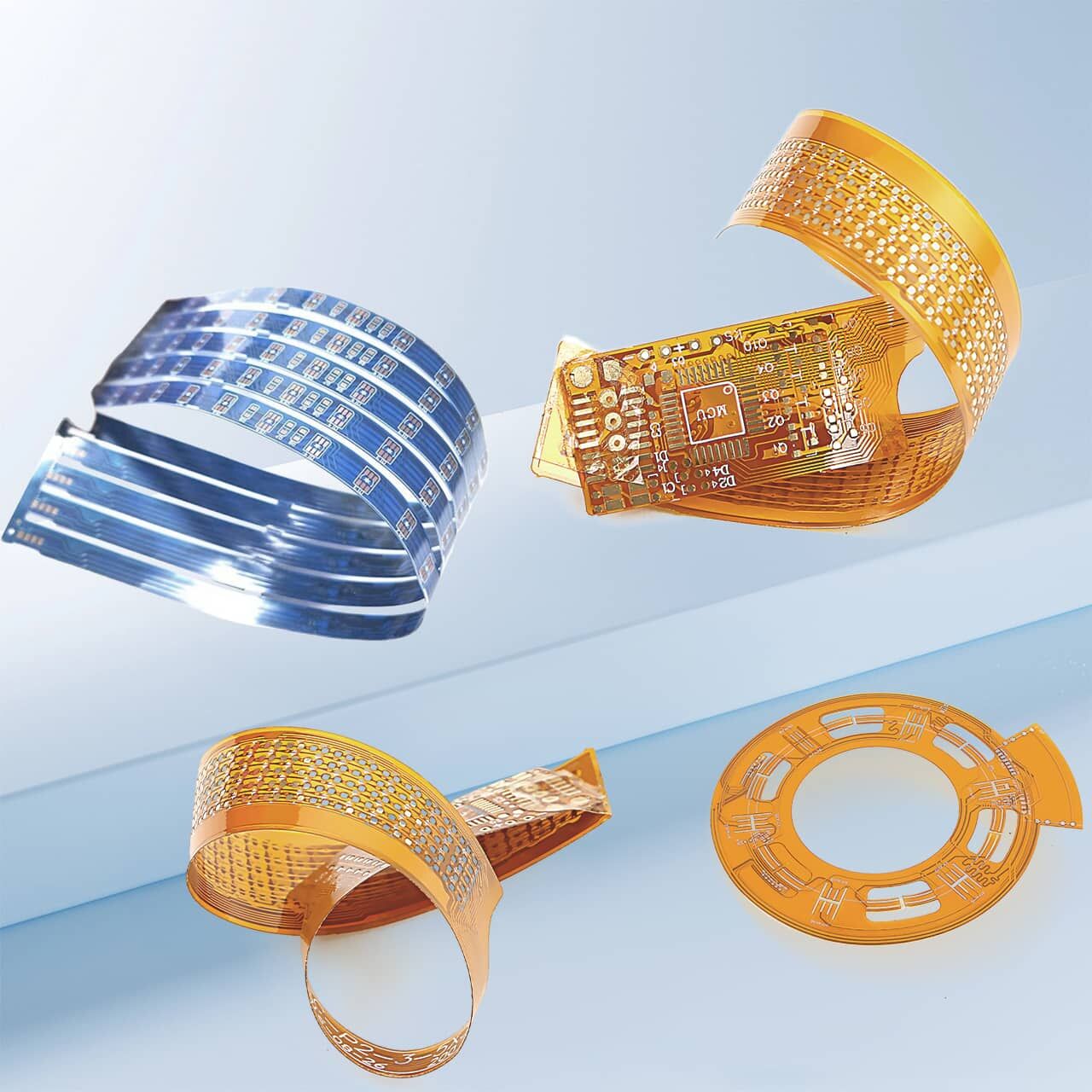

Növelt Pontosság és Miniatürizálási Képességek

Mikro-Átmeneti Furat Technológia és Nagy Sűrűségű Összeköttetések

A fejlett NYÁK-gyártási technikák lehetővé teszik 50 mikrométeres átmérőjű mikro-átmeneti furatok (micro-via) kialakítását, amelyek korábban soha nem látott áramköri sűrűséget és alkatrész-miniatürizálást tesznek lehetővé. Ezek a mikroszkopikus összeköttetések lehetővé teszik a tervezők számára, hogy jelzéseket vezessenek át több rétegen minimális helyigény mellett, így kompakt elektronikai eszközök fejlesztését teszik lehetővé anélkül, hogy funkcióval kellene lemondani. A mikro-átmeneti furatok gyártásához szükséges precíziós fúrási és bevonási eljárások jelentős technológiai eredmények, amelyek közvetlenül kisebb, de hatékonyabb elektronikai termékek kialakulásához vezetnek.

A nagy sűrűségű összekapcsolási technológia mikro-átmenetekre épül, hogy kivételes útválasztási sűrűségű és csökkentett rétegszámú nyomtatott áramköröket hozzon létre. Ez a megközelítés lehetővé teszi a gyártók számára, hogy több funkciót helyezzenek el kisebb méretben, miközben megőrzik a jel integritását és a hőkezelési jellemzőket. Az így kapott NYÁK-ok olyan összetett elektronikus rendszereket támogatnak, amelyek konvencionális gyártási technikák alkalmazásával megvalósíthatatlanok lennének, új lehetőségeket teremtve a terméktervezők és mérnökök számára.

Finom-rácsú alkatrész támogatás

A modern elektronikai alkatrészek továbbra is folyamatosan csökkennek méretükben, miközben növekszik bonyolultságuk, ami olyan NYÁK-okat igényel, amelyek képesek kezelni finom-rácsú tokokat, akár 0,3 milliméteres lábtávolsággal. fejlett NYÁK-gyártás a folyamatok speciális felületelőkészítési technikákat és precíziós forrasztómaszk-alkalmazást foglalnak magukban, hogy megbízható kapcsolódást biztosítsanak ezekkel a magas igényű alkatrészekkel. A finom rácstávolságú csomagok támogatásának képessége közvetlenül befolyásolja a termék teljesítményét és megbízhatóságát, különösen olyan alkalmazásoknál, ahol a helykorlátok kritikusak.

A felületre szerelt technológia optimalizálása kulcsfontosságú szerepet játszik a finom rácstávolságú alkatrészek elhelyezésében, amelyhez pontos pados geometriákra és szabályozott felületi minőségekre van szükség. A fejlett gyártási folyamatok biztosítják, hogy a forrasztópaszta-felvitel, az alkatrész-elhelyezés és a reflow-profilok mindegyik adott típusú csomagolásra optimalizálva legyenek, így konzisztens kötések kialakulását és hosszú távú megbízhatóságot eredményezve. Ezek a képességek teszik lehetővé a legújabb félvezetőeszközök és passzív alkatrészek integrálását a következő generációs elektronikai termékekbe.

Kiváló anyagi tulajdonságok és teljesítmény

Haladó alapanyagok

A fejlett hordozóanyagok kiválasztása és alkalmazása a modern NYÁK-gyártási folyamatok alapvető előnyét jelenti. A PTFE-t, poliimidot és speciális kerámia töltőanyagokat tartalmazó nagyteljesítményű rétegelt anyagok kiváló elektromos tulajdonságokat, hőstabilitást és mechanikai szilárdságot biztosítanak a hagyományos FR-4 anyagokhoz képest. Ezek a fejlett hordozórétegek lehetővé teszik a NYÁK-k megbízható működését magasabb frekvenciákon, emelkedett hőmérsékleteken és nehéz környezeti feltételek között is, miközben fenntartják az állandó teljesítményjellemzőket az üzemidő egész tartama alatt.

Alacsony veszteségű dielektrikum anyagok egyre fontosabbá váltak magas frekvenciás alkalmazásoknál, ahol a jel integritása és az energiahatékonyság elsődleges szempontok. A fejlett PCB gyártás ezeket a speciális anyagokat kontrollált laminálási folyamatokon keresztül integrálja, biztosítva az egységes dielektrikus tulajdonságokat és minimalizálva a jelromlást. Az így előállított nyomtatott áramkörök lehetővé teszik a nagyteljesítményű RF rendszerek, nagysebességű digitális áramkörök és teljesítményelektronikai megoldások fejlesztését, amelyek hagyományos alapanyagok esetén minőségromláshoz vezetnének.

Fejlett réztechnológia

A fejlett réz fóliatechnológia és a speciális lemezelvek jelentősen hozzájárulnak a NYÁK teljesítményének javításához, különösen a áramvezető képesség és a hőkezelés tekintetében. A vastag rétegű réz NYÁK-ok, amelyek vezetők vastagsága meghaladja az 3 uncia négyzetlábanként, lehetővé teszik a nagy áramterhelések kezelését, miközben kiváló hőelvezetést biztosítanak. Ezek a képességek elengedhetetlenek az erőelektronikában, az autóipari alkalmazásokban és az ipari irányítórendszerekben, ahol a hőkezelés és az elektromos teljesítmény kritikus sikerfaktorok.

Az integrált rézérme technológia egy másik fejlődést jelent, amely lehetővé teszi a helyi hőkezelés és áramvezetés javítását az alaplemez teljes vastagságának növelése nélkül. Ez a megközelítés lehetővé teszi a tervezők számára, hogy optimalizálják a vezetők tulajdonságait meghatározott területeken, miközben költséghatékony megoldást biztosítanak az egész NYÁK-terv során. A kiválasztott rézjellemzők célzott alkalmazása bemutatja a speciális gyártási folyamatok által elérhető rugalmasságot és pontosságot.

Javult jelminőség és elektromos teljesítmény

Impedancia-szabályozott gyártás

A pontos impedancia-szabályozás az előrehaladott nyomtatott áramkörök gyártásának meghatározó jellemzőjévé vált, lehetővé téve a nagysebességű digitális jelek zavartalan és torzításmentes továbbítását. A kifinomult gyártási folyamatok valós idejű monitorozó és szabályozó rendszereket alkalmaznak, amelyek biztosítják, hogy a vezetékvonal-geometriák és dielektromos tulajdonságok a teljes gyártási folyamat során szigorú impedancia-előírásoknak megfeleljenek. Ez a szabályozási szint elengedhetetlen a jelminőség fenntartásához a nagyteljesítményű számítástechnikában, a távközlésben és az adatfeldolgozási alkalmazásokban.

A differenciális párú vezetékezés és a szabályozott távolságtechnikák tovább javítják a jelminőséget, csökkentve az áthallást és az elektromágneses zavarokat a szomszédos vezetők között. A fejlett NYÁK-gyártási eljárások biztosítják, hogy ezek a kritikus geometriai viszonyok rendkívül nagy pontossággal megmaradjanak, lehetővé téve a megbízható, modern digitális kommunikációs protokollokban használt nagysebességű differenciális jelek átvitelét. Az így előállított NYÁ-k olyan adatátviteli sebességeket támogatnak, amelyek hagyományos gyártási módszerekkel elérhetetlenek lennének.

Fejlett átmenőfurat-technológia

A vak- és eltemetett átmenőfurat technológia lehetővé teszi az összetett többrétegű tervezések kialakítását, miközben megőrzi a jel integritását, és minimalizálja az elektromágneses zavarokat. Ezek a speciális összekapcsolási módszerek lehetővé teszik a jelek rétegek közötti átjutását felesleges szakadások vagy parazita hatások nélkül, amelyek veszélyeztethetik az elektromos teljesítményt. A fejlett NYÁK gyártási folyamatok pontos fúrási, tisztítási és galvanizálási lépéseket tartalmaznak, amelyek megbízható átmenőfuratok kialakulását és az összes összekapcsolás során konzisztens elektromos jellemzők fenntartását biztosítják.

A via-in-pad technológia egy másik fejlesztés, amely magasabb útválasztási sűrűséget tesz lehetővé a jelminőség fenntartása mellett, különösen fontos finom rácstávolságú BGA csomagok és nagy sűrűségű csatlakozófelületek esetén. Ez a megközelítés speciális gyártási folyamatokat igényel annak biztosítására, hogy a viasz kitöltések és felületkezelések megfeleljenek az alkatrészek közvetlen rögzítésének szigorú követelményeinek. Az így készült NYÁK-ok lehetővé teszik a kompaktabb tervezést, miközben fenntartják a nagy sebességű alkalmazásokhoz szükséges elektromos teljesítményjellemzőket.

Növelt megbízhatóság és minőségbiztosítás

Fejlett tesztelési és ellenőrzési módszerek

Az automatizált optikai ellenőrző rendszerek és korszerű tesztelési módszerek biztosítják, hogy minden nyomtatott áramkör (PCB) szigorú minőségi előírásoknak megfeleljen a vásárlókhoz történő szállítás előtt. Ezek a kifinomult minőségellenőrzési rendszerek képesek mikroszkopikus hibák, méretingadozások és elektromos rendellenességek észlelésére, amelyek veszélyeztethetik a termék megbízhatóságát vagy teljesítményét. A gyártási folyamat során alkalmazott átfogó tesztelési protokollok lehetővé teszik a lehetséges problémák korai felismerését és kijavítását, így folyamatosan magas minőségű termékek gyártását eredményezve.

Az áramkörön belüli tesztelés és a határvizsgálati technikák teljes körű elektromos ellenőrzést biztosítanak összetett többrétegű NYÁK-okhoz, így garantálva, hogy minden kapcsolat megfelelően működjön és teljesítse az előírt teljesítménymutatókat. A fejlett NYÁK-gyártó létesítmények olyan automatizált tesztberendezéseket alkalmaznak, amelyek gyorsan ellenőrizhetik az ezernyi egyedi kapcsolatot és alkatrészt, részletes visszajelzést nyújtva az elektromos teljesítményről, valamint azonosítva a tervezési specifikációktól való eltéréseket. Ez a módszeres tesztelési megközelítés minimalizálja a meghibásodások kockázatát a terepen és hosszú távú termékmegbízhatóságot biztosít.

Statisztikai Folyamatszabályozás

A statisztikai folyamatirányítási módszerek alkalmazása lehetővé teszi a gyártási folyamatok folyamatos figyelemmel kísérését és fejlesztését, biztosítva az egységes minőséget és teljesítményt az összes gyártási sorozatban. A fejlett PCB-gyártó létesítmények ezrekre rúgó adatpontot gyűjtenek és elemeznek a termelési folyamat során, azonosítva azokat a tendenciákat és eltéréseket, amelyek hatással lehetnek a termék minőségére. Ez a proaktív minőségirányítási megközelítés lehetővé teszi a gyors reagálást a folyamatbeli változásokra, valamint a gyártási képességek folyamatos fejlesztését.

A gyártási folyamatba integrált nyomkövetési rendszerek teljes dokumentációt biztosítanak az anyagokról, folyamatokról és teszteredményekről minden egyes előállított PCB esetében. Ez a részletes nyilvántartás lehetővé teszi a hibák okainak gyors azonosítását problémák esetén, és támogatja a folyamatos fejlesztési kezdeményezéseket. Annak képessége, hogy a gyártási folyamat minden aspektusát visszakövethessük, jelentős mértékben hozzájárul a termék általános megbízhatóságához és az ügyfelek bizalmához.

Költséghatékonyság és gyártási hatékonyság

Optimalizált gyártási folyamatok

A fejlett PCB-gyártás a lean manufacturing elveit és az automatizálási technológiákat alkalmazza, jelentősen csökkentve a gyártási költségeket, miközben javítja a minőséget és az egységességet. Az automatizált anyagmozgatási rendszerek, számítógéppel vezérelt feldolgozóberendezések és az integrált minőségellenőrzés csökkentik a munkaerő-igényt, és minimálisra csökkentik az emberi hiba lehetőségét. Ezek a hatékonyságnövelő intézkedések lehetővé teszik a gyártók számára, hogy versenyképes árakat kínáljanak, miközben fenntartják a fejlett PCB-alkalmazásokhoz szükséges magas minőségi szabványokat.

Az optimalizált panelezési stratégiák és a fejlett beágyazási algoritmusok maximalizálják az anyagkihasználást, és csökkentik a hulladékmennyiséget az egész gyártási folyamat során. Ezek a technikák biztosítják, hogy a nyersanyagok hatékonyan legyenek felhasználva, miközben fenntartják a megbízható feldolgozáshoz szükséges távolságokat és orientációkat. Az így elérhető költségmegtakarítás jelentős lehet, különösen nagy sorozatgyártás esetén, ahol az anyaghatékonyság közvetlenül befolyásolja a projekt összköltségét.

Csökkentett piacra kerülési idő

A leegyszerűsített gyártási folyamatok és a fejlett tervezési rendszerek lehetővé teszik a gyorsabb átfutási időt anélkül, hogy minőséget vagy megbízhatóságot áldoznánk fel. A korszerű PCB gyártóüzemek fejlett ütemezési algoritmusokat és valós idejű termelésfigyelő rendszereket használnak a munkafolyamat optimalizálására és a feldolgozási késleltetések minimalizálására. Ez a képesség különösen értékes olyan vállalatok számára, amelyek időérzékeny termékeket fejlesztenek, vagy gyorsan változó piaci igényekre reagálnak, ahol a gyors szállítás jelentős versenyelőnyt jelenthet.

A gyártásra való tervezés elveinek a fejlesztési folyamatba történő integrálása segít azonosítani a lehetséges gyártási problémákat a tervezési ciklus korai szakaszában, csökkentve ezzel a költséges átdolgozások és késések szükségességét. A fejlett NYÁK-gyártók szorosan együttműködnek az ügyfelekkel a tervek gyártáshoz való optimalizálása érdekében a teljesítménykövetelmények fenntartása mellett, ami zökkenőmentesebb gyártási folyamatokhoz és gyorsabb szállítási határidőkhöz vezet. Ez az együttműködési megközelítés hozzájárul a projekt általános sikeréhez és az ügyfél elégedettségéhez.

Környezeti Fenntarthatóság és Megfelelés

Zöld gyártási gyakorlatok

A modern, fejlett PCB-gyártás környezetbarát eljárásokat alkalmaz, amelyek minimalizálják a hulladék képződését, és csökkentik a gyártási tevékenységek környezeti hatását. A zárt ciklusú kémiai újrahasznosító rendszerek, a szennyvízkezelő létesítmények és a hulladékmegelőzési kezdeményezések mutatják az iparág elköteleződését a fenntartható gyártási gyakorlatok iránt. Ezek a környezeti fejlesztések nemcsak a működési költségeket csökkentik, hanem segítik az ügyfeleket saját fenntarthatósági célok és szabályozási előírások teljesítésében is.

A ólommentes forrasztási eljárások és a RoHS-szabványnak megfelelő anyagok az előrehaladott PCB-gyártás sztenderd elemeivé váltak, biztosítva, hogy a termékek kielégítsék a nemzetközi környezetvédelmi előírásokat teljesítmény vagy megbízhatóság áldozása nélkül. Az ökológiai szempontból baráti anyagokra és eljárásokra való átálláshoz jelentős beruházásra volt szükség új felszerelésekbe és eljárásfejlesztésbe, de az így létrejövő termékek megfelelnek a globális piacok szigorú követelményeinek, miközben hozzájárulnak a környezetvédelmi kezdeményezések támogatásához.

A szabályozásnak való megfelelés

A fejlett PCB gyártó létesítmények több nemzetközi szabványnak és előírásnak megfelelnek, beleértve az ISO 9001-t, az ISO 14001-et, valamint iparág-specifikus követelményeket, mint például az IPC szabványokat és katonai előírásokat. Ez a komplex minőségirányítási és szabályozási megfelelési megközelítés biztosítja, hogy a termékek különféle iparágak és alkalmazások igényes követelményeinek eleget tegyenek. A többféle tanúsítvány fenntartása bemutatja a gyártó minőségre való elkötelezettségét, és bizalmat ad a vevőknek a termékek megbízhatóságában és konzisztenciájában.

A gyártás során integrált dokumentáció- és tanúsítási folyamatok biztosítják, hogy minden termék megfeleljen a vonatkozó szabályozási követelményeknek és iparági szabványoknak. A fejlett NYÁK-gyártók részletes feljegyzéseket vezetnek a megfelelőségi tesztelésről, anyagtanúsítványokról és folyamatérvényesítésről, amelyek támogatják az ügyfelek minősítési igényeit és szabályozott ellenőrzéseket. Ez a körültekintő megközelítés a megfelelőség kezelésében csökkenti az ügyfél kockázatát, és elősegíti a termék elfogadását szabályozott iparágakban.

GYIK

Mi különbözteti meg a fejlett NYÁK-gyártást a hagyományos módszerektől

A fejlett NYÁK-gyártás kifinomult berendezéseket, precíziós folyamatokat és speciális anyagokat alkalmaz, amelyek magasabb teljesítményt tesznek lehetővé a hagyományos módszerekhez képest. A fő különbségek a mikro átmenő furatok technológiája, az impedanciavezérelt gyártás, a speciális alapanyagok, valamint a komplex minőségirányítási rendszerek, amelyek biztosítják a konzisztens teljesítményt és megbízhatóságot.

Hogyan javítja a fejlett PCB-gyártás a termékek megbízhatóságát

A fejlett gyártási folyamatok több minőségellenőrzési pontot, kifinomult tesztelési módszereket és statisztikai folyamatszabályozó rendszereket alkalmaznak, amelyek azonosítják és kijavítják a lehetséges hibákat, mielőtt azok hatással lennének a termék teljesítményére. A nagy minőségű anyagok és precíziós gyártási technikák alkalmazása olyan nyomtatott áramkörökhöz vezet, amelyek kiemelkedő hosszú távú megbízhatóságot és konzisztens teljesítményjellemzőket mutatnak.

Milyen típusú alkalmazások profitálnak leginkább a fejlett PCB-gyártásból

A magas frekvenciás RF-alkalmazások, a nagy sebességű digitális rendszerek, az erőelektronikai eszközök, orvosi berendezések, repülési és űripari rendszerek, valamint az autóipari elektronika jelentősen profitál a fejlett PCB-gyártási lehetőségekből. Ezek az alkalmazások kiváló elektromos teljesítményre, miniatürizálásra, hőkezelésre és megbízhatóságra épülnek, amelyek csak fejlett gyártási folyamatok révén érhetők el.

Hogyan támogatja a fejlett NYÁK-gyártás a miniatürizálást

A fejlett gyártástechnológia lehetővé teszi a mikro-áthidalásos technológiát, nagy sűrűségű összeköttetések kialakítását, finom rácstagú alkatrészek támogatását és az optimalizált rétegösszeállításokat, amelyek segítségével több funkciót tudnak beépíteni kisebb méretű kivitelbe. Ezek a képességek lehetővé teszik a kompakt elektronikai eszközök fejlesztését teljesítmény vagy megbízhatóság áldozása nélkül, támogatva ezzel a több iparágban is megfigyelhető miniatürizálási tendenciát.