電子産業は前例のないペースで進化を続けており、より高度で信頼性の高いプリント基板への需要が高まっています。最先端の電子製品を開発し、厳しい性能要件を満たす企業にとって、先進的なPCB製造は差別化の鍵となる存在です。この技術的進歩には、革新的な製造技術、高度な材料科学、および精密なエンジニアリングプロセスが含まれ、従来の製造手法と比較して優れた性能特性を実現します。

現代の電子機器は、高周波を扱い、小型化に対応し、過酷な使用条件下でも信頼性を維持できる回路基板を必要としています。こうした厳しい要件により、製造業者は最先端の装置、高度な基板材料、精密な品質管理システムを活用した高度な生産手法を開発してきました。その結果、航空宇宙、医療機器、民生用電子機器、自動車システムに至るまで、さまざまな業界で画期的なイノベーションを可能にする次世代のプリント基板(PCB)が実現しています。

高精度化と小型化能力の向上

マイクロビア技術および高密度実装接続

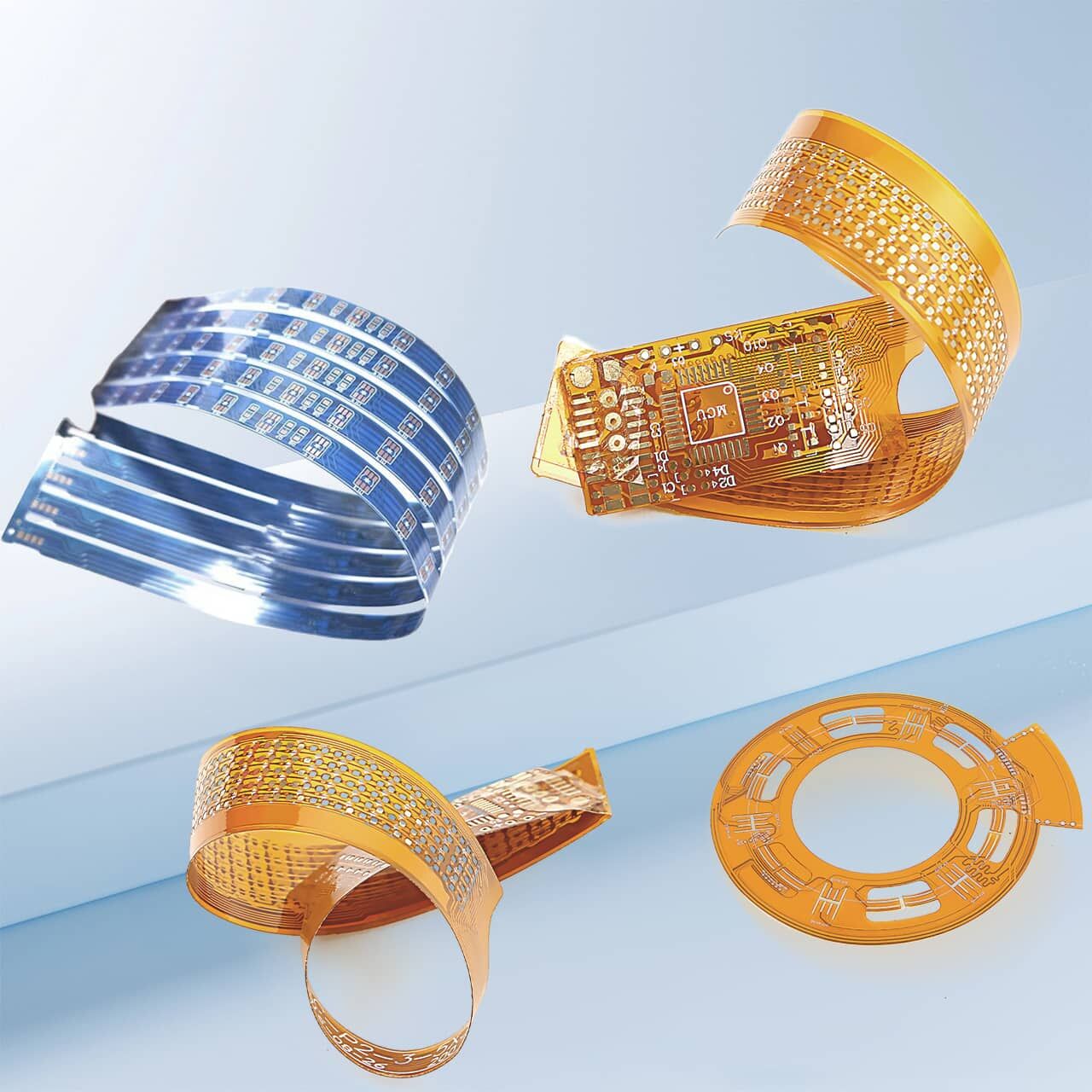

高度なPCB製造技術により、直径50マイクロメートルという極小のマイクロビアを作成可能になり、前例のない回路密度と部品の小型化が実現されています。これらの微細な接続により、設計者は最小限のスペースで複数の層にわたって信号を配線でき、機能性を犠牲にすることなくコンパクトな電子機器の開発が可能になります。マイクロビアの製造に必要な精密なドリリングおよびめっきプロセスは、重要な技術的成果であり、より小型で高性能な電子製品の実現に直接つながっています。

高密度相互接続技術は、マイクロビア機能を基盤として、非常に高い配線密度を持ち、層数を削減した回路基板を実現します。この手法により、製造業者は小型化されたフォームファクタにさらに多くの機能を搭載することが可能となり、信号の完全性や熱管理特性を維持できます。これにより、従来の製造技術では実現不可能だった複雑な電子システムをサポートし、製品設計者やエンジニアに新たな可能性を提供します。

ファインピッチ部品対応

現代の電子部品はサイズが小さくなり続けながらも複雑さを増しており、リード間隔が0.3ミリメートルという極めて狭いピッチを持つパッケージに対応できるPCBが求められています。 高度なPCB製造 これらの要求の厳しいコンポーネントとの信頼性の高い接続を確保するために、特殊な表面処理技術と高精度のソルダーレジスト塗布プロセスを取り入れています。ファインピッチパッケージへの対応能力は、特にスペース制約が重要なアプリケーションにおいて、製品の性能と信頼性に直接影響します。

ファインピッチ部品の実装には、表面実装技術の最適化が不可欠であり、正確なパッド形状と制御された表面仕上げが求められます。高度な製造プロセスにより、はんだペーストの塗布、部品の実装、リフロー条件がそれぞれの特定パッケージタイプに最適化され、一貫したはんだ接合部の形成と長期的な信頼性が実現されます。これらの能力により、最新の半導体デバイスおよび受動部品を次世代電子製品に統合することが可能になります。

優れた材料特性と性能

Advanced Substrate Materials

先進的な基板材料の選択と適用は、現代のPCB製造プロセスにおける基本的な利点を示しています。PTFE、ポリイミド、および特殊なセラミックフィラーを含む高機能性プレパレグは、従来のFR-4材料と比較して、優れた電気的特性、熱安定性、および機械的強度を提供します。これらの先進基板により、PCBは高い周波数、高温、過酷な環境条件下でも信頼性高く動作することが可能となり、使用期間中の性能特性の一貫性が維持されます。

低損失誘電体材料は、信号の完全性と電力効率が極めて重要となる高周波応用分野で、ますます重要になっています。高度なPCB製造では、均一な誘電特性を確保し、信号劣化を最小限に抑えるために、こうした特殊材料を制御されたラミネート工程で採用しています。これにより得られる回路基板は、従来の基板材料では性能が低下してしまうような、高性能RFシステム、高速デジタル回路、およびパワーエレクトロニクスの開発を可能にします。

高度な銅技術

高級銅箔技術および特殊めっきプロセスは、電流容量および熱管理の面で特に顕著なPCB性能の向上に大きく貢献しています。1平方フィートあたり3オンスを超える導体厚さを持つヘビーカッパーPCBは、高電流負荷の処理を可能とすると同時に優れた放熱特性を提供します。これらの機能は、熱管理および電気的性能が重要な成功要因となるパワーエレクトロニクス、自動車用途、および産業用制御システムにおいて不可欠です。

埋め込み銅コイン技術は、基板の全体的な厚さを増加させることなく、局所的な熱管理および電流処理性能を向上させることが可能な別の進歩を示しています。この手法により、設計者は特定の領域における導体特性を最適化しつつ、PCB設計全体でのコスト効率を維持することが可能になります。強化された銅機能の選択的適用は、高度な製造プロセスによって実現可能な柔軟性と精度を示しています。

信号完全性および電気的性能の向上

インピーダンス制御製造

高精度のインピーダンス制御は、高度なPCB製造の特徴として定着しており、高速デジタル信号を減衰や干渉なしに一貫して伝送することを可能にしています。高度な製造プロセスでは、実時間での監視と調整システムが組み込まれており、トレースの幾何学的形状および誘電体特性が製造工程全体を通じて厳格なインピーダンス仕様を満たすようにしています。このような制御レベルは、高性能コンピューティング、通信、データ処理アプリケーションにおける信号品質の維持に不可欠です。

差動ペアのルーティングおよび制御された間隔技術により、隣接する導体間のクロストークや電磁干渉が最小限に抑えられ、信号の完全性がさらに向上します。高度なPCB製造プロセスにより、これらの重要な幾何学的関係が極めて高い精度で維持され、現代のデジタル通信プロトコルで使用される高速差動信号を確実に伝送できるようになります。これにより、従来の製造手法では達成不可能だったデータレートを実現するPCBが可能になります。

高度なビア技術

ブラインドビアおよびベリードビア技術により、信号の完全性を維持しつつ電磁干渉を最小限に抑える複雑な多層設計が可能になります。これらの特殊な相互接続方法により、不要な不連続性や寄生的影響を発生させることなく、信号を特定の層間で効果的に伝送できます。高度なPCB製造工程では、正確なドリル加工、洗浄、めっき処理のプロセスを組み合わせており、信頼性の高いビア形成と、すべての相互接続部における一貫した電気的特性を確実に実現しています。

ビアインパッド技術は、より高いルーティング密度を実現しつつ信号品質を維持できるもう一つの進歩であり、特にファインピッチBGAパッケージや高密度コネクタインタフェースにおいて重要です。この手法では、ビア充填および表面処理が部品の直接実装に必要な厳しい要件を満たすよう、特殊な製造工程が求められます。これにより得られるPCBは、高速アプリケーションに必要な電気的性能を維持しながら、よりコンパクトな設計を可能にします。

信頼性と品質保証の強化

高度なテストおよび検査方法

自動光学検査装置および高度なテスト手法により、すべてのPCBが顧客への出荷前に厳格な品質基準を満たしていることを保証します。これらの高度な品質管理システムは、製品の信頼性や性能に影響を与える可能性のある微細な欠陥、寸法のばらつき、電気的異常を検出できます。製造プロセス全体で包括的なテスト手順を実施することで、潜在的な問題を早期に発見・修正でき、一貫して高品質な製品を実現しています。

インサーキットテストおよびバウンダリースキャン技術により、複雑な多層PCBの包括的な電気的検証が可能となり、すべての接続が正しく機能し、規定された性能基準を満たしていることを確認します。最先端のPCB製造施設では、自動テスト装置を導入しており、数千もの個々の接続や部品を迅速に検証でき、電気的性能に関する詳細なフィードバックを提供するとともに、設計仕様からの逸脱を特定できます。この綿密なテスト手法により、現場での故障リスクを最小限に抑え、製品の長期的な信頼性を確保します。

統計的工程管理

統計的プロセス制御手法を導入することで、製造プロセスの継続的な監視と改善が可能となり、すべての生産ロットにわたり一貫した品質と性能を確保できます。先進的なPCB製造施設では、生産プロセス全体を通じて数千ものデータポイントを収集・分析し、製品品質に影響を与える可能性のある傾向や変動を特定しています。この能動的な品質管理アプローチにより、プロセスの変動に対して迅速に対応でき、製造能力の継続的改善を実現します。

製造プロセス全体に統合されたトレーサビリティシステムにより、生産されるすべてのPCBについて、使用材料、工程、試験結果の完全な記録が保持されます。この包括的な記録管理によって、問題が発生した際に原因の迅速な特定が可能となり、継続的改善活動を支援します。製造プロセスのあらゆる側面を追跡できる能力は、製品全体の信頼性および顧客の信頼向上に大きく貢献しています。

コストパフォーマンスと製造効率

最適化された生産プロセス

先進的なPCB製造では、リーン生産方式と自動化技術を採用しており、生産コストを大幅に削減しつつ、品質と一貫性を向上させています。自動化された材料搬送システム、コンピュータ制御の処理装置、統合された品質監視により、人的作業の必要が減少し、人為的誤りの発生リスクが最小限に抑えられます。こうした効率性の向上により、メーカーは高度なPCB応用に求められる高品質基準を維持しながら、競争力のある価格を実現できます。

最適化されたペーネル配置戦略と高度なネスティングアルゴリズムにより、生産プロセス全体での材料の使用効率が最大化され、廃棄物が削減されます。これらの技術は、信頼性のある加工に必要な間隔や向きを維持しつつ、原材料を効率的に使用することを保証します。特に大量生産では材料効率がプロジェクト全体の経済性に直接影響するため、得られるコスト削減効果は非常に大きくなります。

市場投入までの期間短縮

合理化された製造プロセスと高度な計画システムにより、品質や信頼性を損なうことなく迅速な納期を実現できます。高度なPCB製造設備では、複雑なスケジューリングアルゴリズムとリアルタイムの生産監視を活用してワークフローを最適化し、処理遅延を最小限に抑えています。この能力は、タイムセンシティブな製品を開発する企業や、市場の急速な需要変化に対応しなければならない企業にとって特に価値があり、迅速な納品が顕著な競争上の優位性をもたらします。

製造を念頭に置いた設計原則を開発プロセスに組み込むことで、設計段階の初期に生産上の潜在的な問題を特定でき、高額な修正作業や遅延のリスクを低減できます。先進的なPCBメーカーは顧客と密接に連携し、性能要件を維持しつつ製造しやすいように設計を最適化することで、より円滑な生産プロセスと短納期を実現しています。このような協働アプローチは、プロジェクト全体の成功と顧客満足度向上に貢献します。

環境の持続可能性とコンプライアンス

グリーン製造の実践

現代の先進的なPCB製造では、廃棄物の発生を最小限に抑え、生産活動による環境への影響を低減する環境対応型プロセスが取り入れられています。化学薬品のクローズドループリサイクルシステム、水処理設備、および廃棄物削減イニシアチブは、業界が持続可能な製造慣行に取り組んでいることを示しています。これらの環境改善策は、運用コストの削減だけでなく、顧客が自らの持続可能性目標や規制要件を満たすのにも貢献します。

無鉛はんだ付けプロセスおよびRoHS適合材料は、先進的なPCB製造において標準的な要素となり、製品が性能や信頼性を損なうことなく国際的な環境規制に適合することを保証しています。環境に配慮した材料およびプロセスへの移行には、新しい設備や工程開発への多大な投資が必要でしたが、その結果得られた製品は、グローバル市場の厳しい要件を満たしつつ、環境保護の取り組みを支援しています。

規制の遵守

高度なPCB製造施設は、ISO 9001、ISO 14001、およびIPC規格や軍用仕様など業界固有の要件を含む多数の国際規格および規制への準拠を維持しています。品質管理と規制遵守に対する包括的なアプローチにより、多様な産業分野や用途における厳しい要求仕様を満たす製品が保証されます。複数の認証を維持することは、メーカーが品質に対して真剣に取り組んでいることを示しており、顧客は製品の信頼性と一貫性について確信を持つことができます。

製造工程全体に統合された文書化および認証プロセスにより、すべての製品が該当する規制要件および業界標準を満たしていることが保証されます。先進的なPCBメーカーは、顧客の認定要件や規制監査を支援するために、コンプライアンステスト、材料の認証、プロセス検証に関する詳細な記録を保持しています。このような包括的なコンプライアンス管理により、顧客のリスクが低減され、規制対象産業における製品承認が容易になります。

よくある質問

先進的なPCB製造と従来の方法との違いは何ですか

先進的なPCB製造では、高度な装置、精密なプロセス、先進的な材料が採用されており、従来の方法と比較してより高い性能特性を実現できます。主な違いには、マイクロビア技術、インピーダンス制御製造、高度な基板材料、一貫した性能と信頼性を保証する包括的な品質管理システムが含まれます。

高度なPCB製造は製品の信頼性をどのように向上させるか

高度な製造プロセスでは、複数の品質管理チェックポイント、洗練されたテスト手法、統計的プロセス制御システムを組み合わせることで、製品性能に影響が出る前に潜在的な問題を特定し修正します。高品質な材料と精密な製造技術を使用することで、長期にわたり優れた信頼性と一貫した性能を発揮するPCBが実現します。

高度なPCB製造から最も恩恵を受けるアプリケーションの種類は何か

高周波RFアプリケーション、高速デジタルシステム、パワーエレクトロニクス、医療機器、航空宇宙システム、自動車電子機器は、高度なPCB製造能力から大きな恩恵を受けます。これらのアプリケーションは、高度な製造プロセスを通じてのみ達成可能な、優れた電気的性能、小型化、熱管理および信頼性特性を必要としています。

高度なPCB製造は、小型化の取り組みをどのように支援するか

高度な製造技術により、マイクロビア技術、高密度インターコネクト、ファインピッチ部品への対応、最適化された層構成が可能になり、より小型のフォームファクタに多くの機能を搭載できるようになります。これらの機能により、性能や信頼性を犠牲にすることなくコンパクトな電子機器の開発が可能となり、複数の業界にわたる小型化への継続的な傾向を支援しています。