今日、急速に進化する電子産業において、最適化された 回路基板設計 は製品開発の成功における柱となっています。電子機器がますます複雑かつ小型化する中で、効率的なPCBレイアウトの重要性を強調しすぎることはありません。エンジニアや製造業者は世界中で、戦略的な設計最適化が性能向上だけでなく、コストおよび市場投入までの時間の大幅な削減にも貢献することを発見しています。PCB設計の最適化への体系的アプローチには、信号完全性、熱管理、部品配置、配線戦略など、さまざまな技術的側面が含まれます。

戦略的な設計による性能向上

信号完全性の改善

最適化された基板設計原則を実装する際、トレース配線やインピーダンス制御を適切に行うことで、信号完全性が著しく向上します。エンジニアは、隣接するトレース間の適切な間隔を維持し、差動ペア配線技術を採用することでクロストークを最小限に抑えることができます。グランドプレーンおよび電源プレーンを戦略的に配置することで、高速信号に対する安定したリファレンスが形成され、電磁妨害が低減され、信頼性の高いデータ伝送が確保されます。高度なシミュレーションツールを使用することで、設計者は製造開始前に潜在的な信号完全性の問題を予測し、対策を講じることが可能になります。

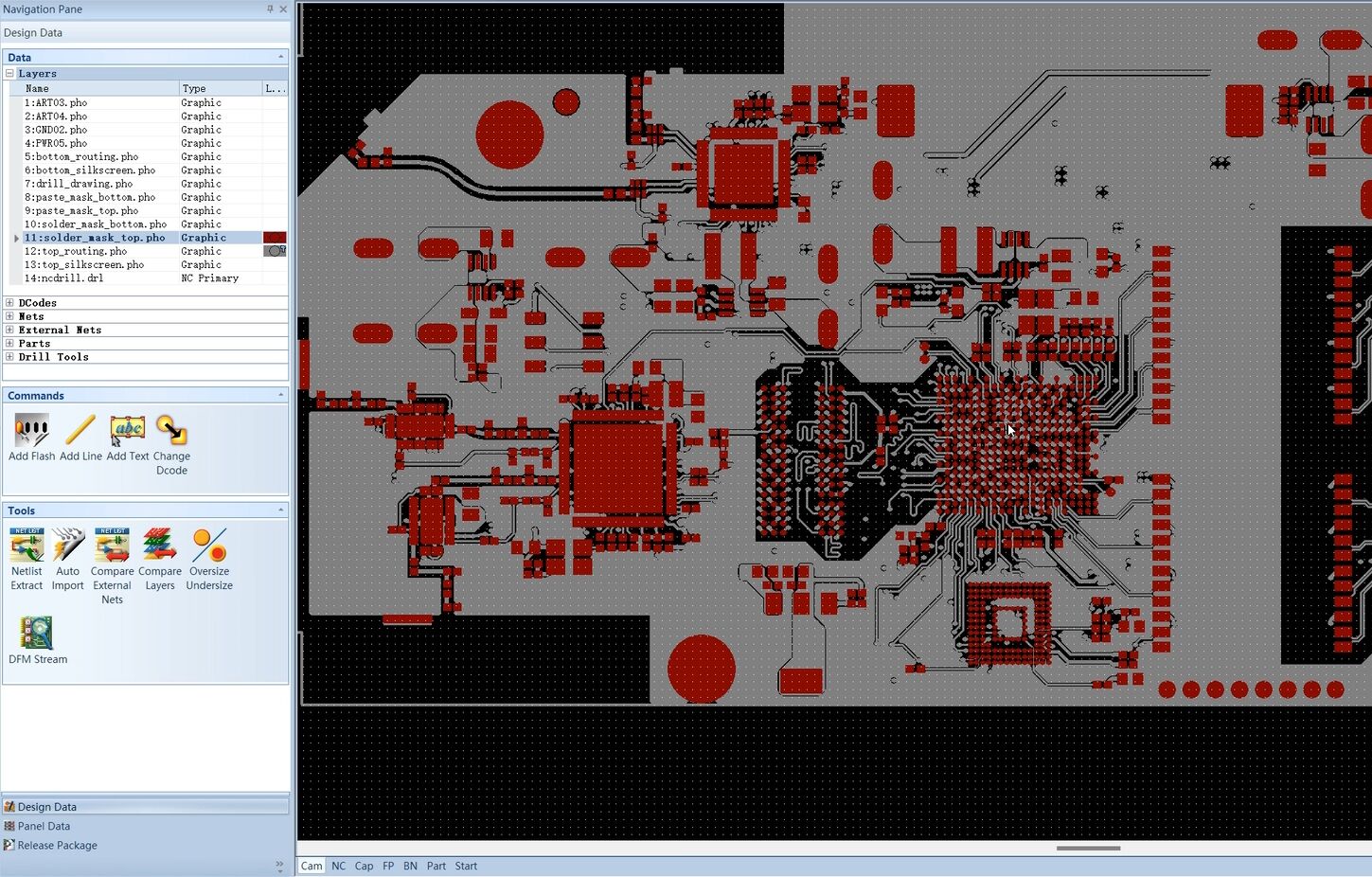

現代のPCB設計ソフトウェアを使用すると、トレースの幾何学的形状、ビアの配置、および層構成を正確に制御できます。これらのツールにより、エンジニアは高周波アプリケーションで重要な信号経路全体にわたりインピーダンスを一貫して維持することができます。最適化プロセスには、所望の電気的特性を実現するために、トレース幅、誘電体材料、銅厚さについて慎重に検討することが含まれます。設計段階の早い時期にこれらの要因に対処することで、製造業者は高価な再設計や性能上の問題を回避できます。

熱管理の卓越性

効果的な熱管理は、最適化された回路基板設計手法によるもう一つの重要な利点です。部品を戦略的に配置することで、発熱部品が放熱を最大化し、かつ感度の高い回路間での熱結合を最小限に抑える位置に配置されます。サーマルビアや銅箔の充填(ポア)は効率的な熱伝導パスを作り出し、重要な部品から生じる熱エネルギーをヒートシンクやサーマルパッドへと誘導します。

高度な熱モデリングソフトウェアにより、設計者はプロトタイプ開発前にPCB上の熱分布パターンをシミュレートできるようになります。この予測機能により、エンジニアは潜在的なホットスポットを事前に特定し、冷却対策を積極的に導入することが可能になります。初期設計段階で熱に関する考慮を組み込むことで、性能の低下を防ぎ、部品の寿命を延ばすことができ、最終的には製品の信頼性と顧客満足度の向上につながります。

コスト削減と製造効率

材料最適化戦略

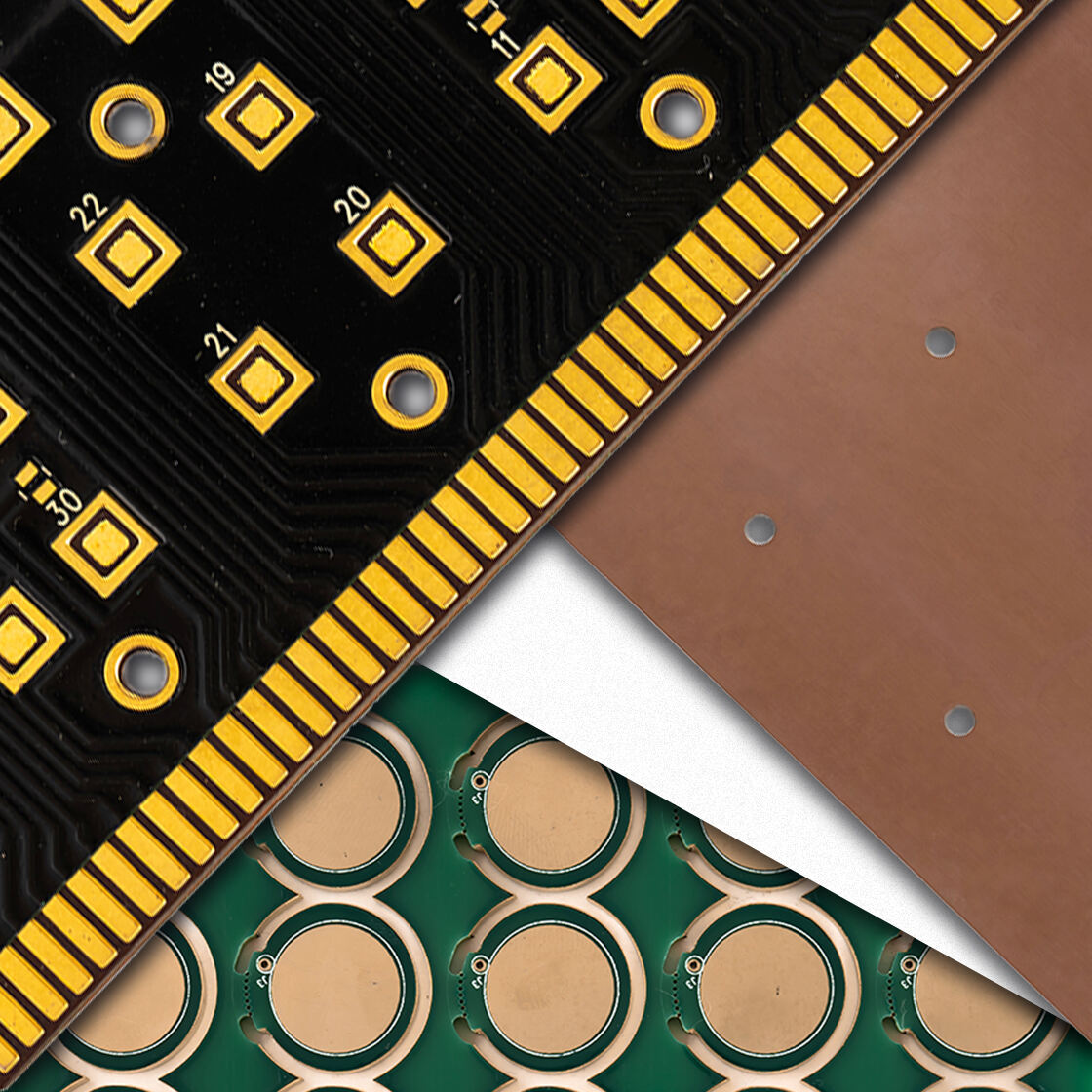

最適化された回路基板設計は、層数のスマートな管理と効率的な空間活用によって材料費を大幅に削減します。部品の配置や配線戦略を注意深く計画することで、電気的性能を維持しつつ必要なPCB層数を削減できることがよくあります。この層数の削減は、直接的に材料費の低減と製造工程の簡素化につながります。

戦略的なパネル配置技術により、1枚のパネルから製造可能な基板数が最大化され、廃棄物が削減されるとともに材料の使用効率が向上します。設計の最適化では、標準的なPCBサイズや製造上の制約も考慮し、自動組立設備との互換性を確保するとともにセットアップコストを削減します。適切なビアの種類とサイズの選定により、ドリル時間の短縮と製造工程の簡素化が実現されます。

組立プロセスの改善

設計段階から組立要件を考慮した最適化された設計手法により、製造効率は大幅に向上します。 電子回路板 部品配置の最適化により、ピックアンドプレース機の移動時間が短縮され、組立時間および関連する人件費が削減されます。標準化された部品の向きおよび一定の間隔は、自動設備のプログラミング要件を簡素化します。

製造性設計の原則により、すべての部品が組立および検査手順中に容易にアクセスできるようになります。部品周辺の適切なクリアランスを確保することで、自動光学検査(AOI)が円滑に行え、組立エラーの発生率を低減できます。最適化プロセスには、はんだペーストの塗布、リフロー・プロファイル、ウェーブはんだ付けの要件を考慮し、欠陥や再作業コストを最小限に抑えることが含まれます。

信頼性と長期的な性能メリット

部品への応力低減

最適化された回路基板設計手法により、部品にかかる機械的および電気的応力を大幅に低減し、長期的な信頼性の向上を実現します。異なる材料間の熱膨張係数を慎重に考慮することで、熱サイクルによるはんだ接合部の破損を防止します。部品の戦略的な配置により、取り扱いや運転中の機械的ストレスを最小限に抑え、部品の損傷や脱落のリスクを低減します。

高度な有限要素解析ツールにより、設計者はさまざまな運転条件下での機械的応力の分布をシミュレーションできるようになります。この予測機能により、エンジニアは潜在的な故障箇所を特定し、耐久性を向上させるための設計変更を実施することが可能になります。最適化プロセスには、振動耐性、衝撃耐性、および時間の経過とともに部品の性能に影響を与える可能性のある環境要因の検討が含まれます。

高品位な電磁両立性(EMC)

電磁両立性の改善は、回路基板設計の最適化手法における重要な利点です。適切な接地戦略やシールド技術により、電磁放射を最小限に抑えながら、外部からの干渉に対する耐性を高めます。バイパスコンデンサやフェライトビーズの戦略的配置は、高周波ノイズを抑制し、敏感な回路への安定した電力供給を維持するのに役立ちます。

電源およびグラウンド接続の注意深い配線により、低インピーダンスの電流帰還経路が形成され、電磁放射を低減します。最適化プロセスでは、ループ面積の最小化や電磁界の制御を実現するため、トレース形状、ビア配置、および層構成(レイヤースタックアップ)の検討を行います。これらの設計手法により、規制要件への適合性を確保し、他の電子システムとの干渉を防止します。

設計の柔軟性と将来への対応

モジュラー設計アプローチ

最新の最適化された基板設計戦略では、将来的なアップグレードや変更を容易にするモジュール型アプローチを取り入れています。機能ブロックを個別のモジュールとして設計することで、エンジニアは回路の特定部分を更新しても、全体の再設計を必要としません。このモジュール方式により、派生製品の開発期間が短縮され、新機能の迅速なプロトタイピングが可能になります。

モジュール間の標準化されたインターフェース接続により、統合およびテスト手順が簡素化されます。最適化プロセスでは、モジュール境界を越えた信号の完全性や電力分配の要件も考慮されます。また、モジュラー設計手法により並行開発が可能となり、異なるエンジニアリングチームがそれぞれ独立した機能ブロック上で同時に作業できるようになります。

スケーラビリティの考慮事項

最適化された回路基板設計におけるスケーラビリティ計画により、異なる製品要件や市場の需要への効率的な対応が可能になります。柔軟な電力分配ネットワークは、さまざまな部品構成や消費電力レベルに対応できます。予備スペースの確保と標準化されたコネクタ配置により、大きなレイアウト変更を行わずに将来の拡張が容易になります。

最適化プロセスでは、部品の入手可能性やライフサイクル管理を考慮し、長期的な製造性を確保しています。設計文書の標準およびバージョン管理システムにより、製品の進化にわたって設計の完全性が維持されます。これらの取り組みにより、製造業者は市場の変化に迅速に対応しつつ、設計品質および信頼性基準を維持することが可能になります。

よくある質問

回路基板設計の最適化は、製品開発期間にどのように影響しますか

最適化された回路基板設計により、設計反復の回数が削減されるため、製品開発期間が大幅に短縮されます。エンジニアが最初から適切な設計手法を採用することで、プロトタイプ作成や試験段階での問題発生が少なくなります。高度なシミュレーションツールを使用すれば、物理的なプロトタイプを作成する前に設計の仮想検証が可能となり、開発サイクルの早い段階で潜在的な問題を特定できます。このような能動的なアプローチにより、高コストな再設計が最小限に抑えられ、製品品質を維持しながら市場投入までの短期化という厳しい目標達成を支援します。

PCB最適化において考慮すべき最も重要な要素は何ですか

PCB最適化において最も重要な要素には、信号完全性の管理、熱性能、電磁両立性、および製造上の制約が含まれます。エンジニアは、コスト目標や信頼性の要件を考慮しつつ、電気的性能要件と物理的な設計上の制限のバランスを取る必要があります。部品配置戦略は設計性能の複数の側面に影響を与えるため、設計プロセスの初期段階で配置の最適化を行うことが不可欠です。電源分配ネットワークの設計およびグラウンディング戦略は、システム全体の性能に大きく影響するため、最初の概念段階から注意深く計画されるべきです。

設計最適化は製造歩留まりにどのように影響しますか

設計の最適化により、組立欠陥を削減し工程の再現性を向上させることで、製造歩留まり率が大幅に改善されます。設計段階で製造上の制約や能力を考慮することで、量産時の問題が減少します。適切な部品間隔、標準化された向き、適切なパッドサイズは、信頼性の高い自動組立プロセスを実現します。テスト性を考慮した設計(DFT)の原則を取り入れることで、製造工程の早い段階で欠陥を検出する包括的な品質管理が可能となり、総生産コストの削減と顧客満足度の向上につながります。

回路基板の最適化において、シミュレーションソフトウェアはどのような役割を果たしますか

シミュレーションソフトウェアは、実際の実装前に設計コンセプトの仮想検証を可能にすることで、回路基板の最適化において極めて重要な役割を果たします。電磁界シミュレーションツールにより、エンジニアは信号完全性の性能を予測し、潜在的な干渉問題を特定できます。熱シミュレーション機能を用いることで、設計者は熱管理戦略を最適化し、熱による故障を防止することが可能です。機械的シミュレーションツールは構造的完全性を検証し、信頼性向上のための部品配置の最適化を支援します。これらのシミュレーション機能により、設計段階の早期に問題を発見できるため、開発コストを削減し、市場投入までの時間を短縮できます。