V dnešní rychle se vyvíjející elektronickém průmyslu se optimalizovaný návrh desky plošných spojů se stal základním kamenem úspěšného vývoje produktů. Jakmile se elektronická zařízení stávají stále složitějšími a kompaktnějšími, nelze přeceňovat význam efektivních rozložení desek plošných spojů. Inženýři a výrobci po celém světě zjišťují, že strategická optimalizace návrhu nejen zlepšuje výkon, ale také výrazně snižuje náklady a dobu potřebnou k uvedení na trh. Systémový přístup k optimalizaci návrhu desek plošných spojů zahrnuje různé technické aspekty, od integrity signálu a tepelného managementu až po umístění součástek a strategie trasování.

Zvýšený výkon prostřednictvím strategického návrhu

Zlepšení integrity signálu

Při uplatňování optimalizovaných principů návrhu tištěných spojů se integrity signálu výrazně zlepšuje díky pečlivému vedení stop a řízení impedance. Inženýři mohou minimalizovat nežádoucí vazby mezi sousedními stopami zachováním vhodné vzdálenosti a použitím technik vedení diferenciálních párů. Strategické umístění uzemněných a napájecích rovin vytváří stabilní referenci pro vysokorychlostní signály, čímž se snižuje elektromagnetická interference a zajišťuje spolehlivý přenos dat. Pokročilé simulační nástroje umožňují návrhářům předvídat a eliminovat potenciální problémy s integritou signálu ještě před zahájením výroby.

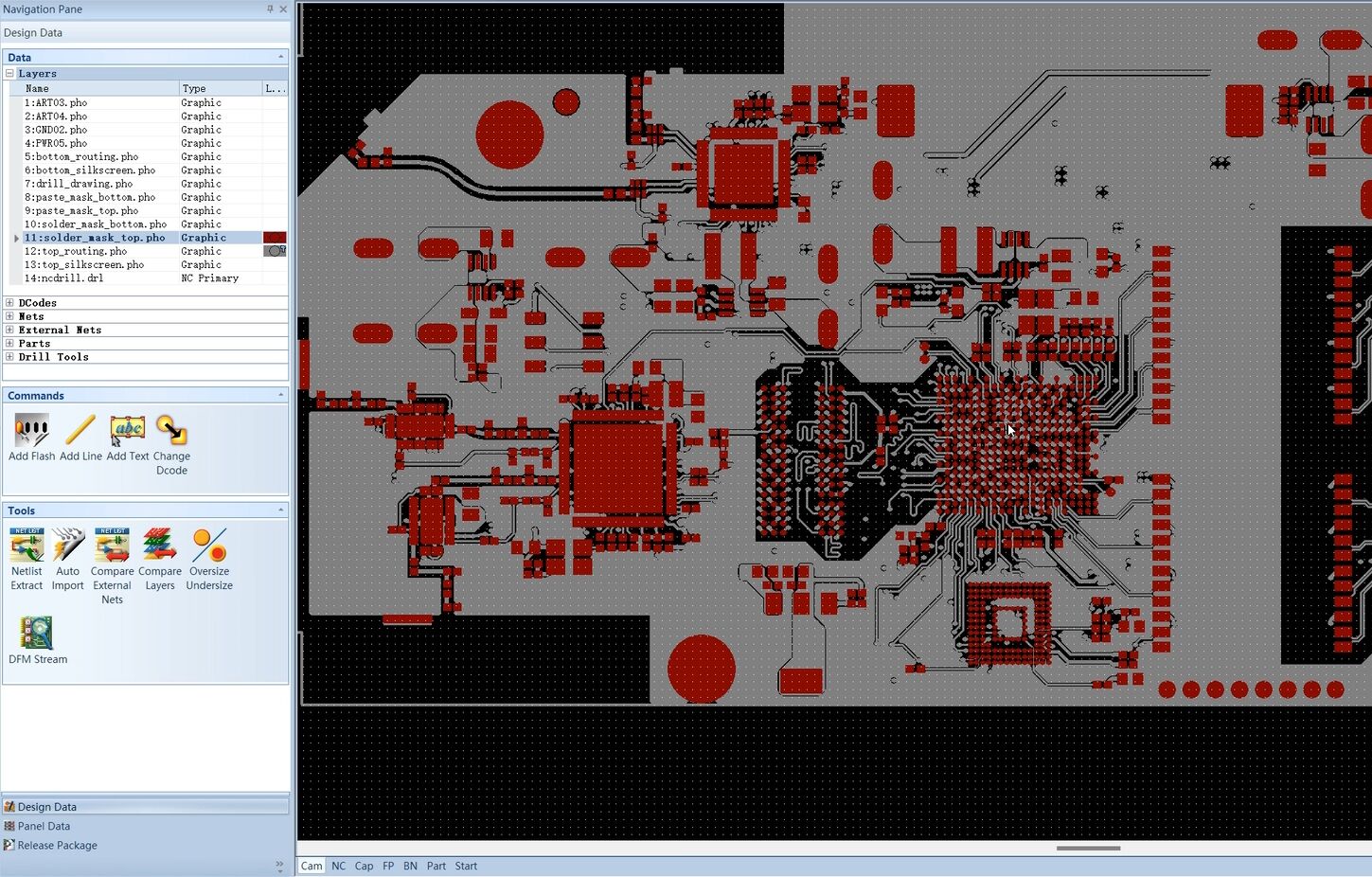

Moderní software pro návrh plošných spojů umožňuje přesnou kontrolu geometrie vodičů, umístění přechodových děr a konfigurace vrstev. Tyto nástroje pomáhají inženýrům udržet konzistentní impedance po celé délce signální cesty, což je klíčové pro vysokofrekvenční aplikace. Optimalizační proces zahrnuje pečlivé zvážení šířky vodičů, dielektrických materiálů a tloušťky mědi pro dosažení požadovaných elektrických vlastností. Zohledněním těchto faktorů již v rané fázi návrhu mohou výrobci vyhnout nákladným přepracováním a problémům s výkonem.

Vynikající termoregulace

Efektivní tepelné management představuje další kritickou výhodu optimalizovaných metodik návrhu desek plošných spojů. Strategické rozmístění součástek zajišťuje, že komponenty generující teplo jsou umístěny tak, aby maximalizovaly odvod tepla a minimalizovaly tepelné vazby mezi citlivými obvody. Tepelné přechodové díry a měděné výplně vytvářejí efektivní cesty pro přenos tepla, které odklánějí tepelnou energii od kritických komponent směrem k chladičům nebo tepelným podložkám.

Pokročilý softwarový nástroj pro tepelné modelování umožňuje konstruktérům simulovat distribuci tepla po desce plošných spojů ještě před vývojem prototypu. Tato prediktivní schopnost umožňuje inženýrům identifikovat potenciální horká místa a preventivně implementovat chladicí řešení. Zahrnutí tepelných aspektů do počáteční fáze návrhu předchází degradaci výkonu a prodlužuje životnost komponent, čímž nakonec zvyšuje spolehlivost produktu a uspokolení zákazníků.

Snížení nákladů a efektivita výroby

Strategie optimalizace materiálu

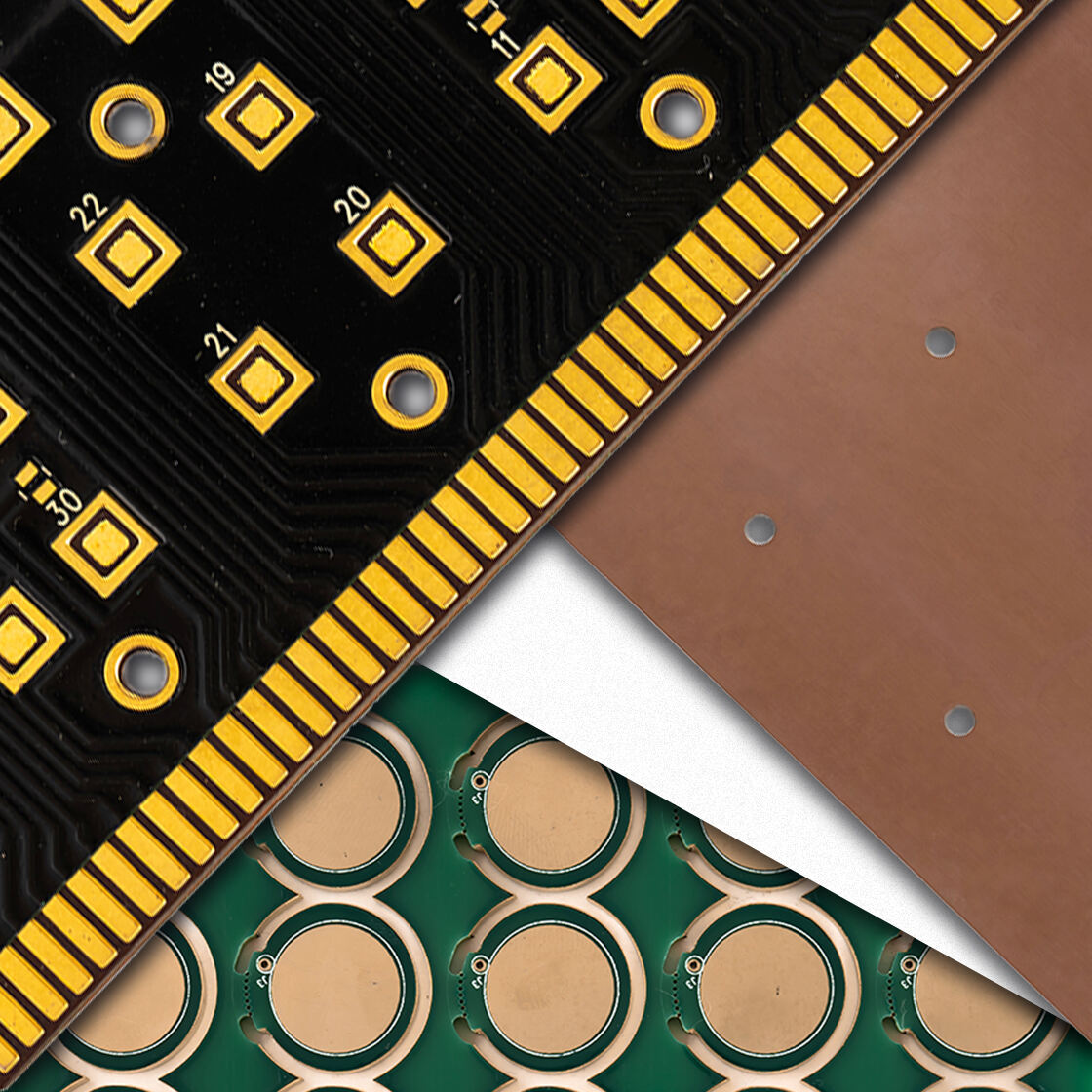

Optimalizovaný návrh tištěného spoje výrazně snižuje náklady na materiál díky inteligentní správě počtu vrstev a efektivnímu využití prostoru. Pečlivým plánováním umístění součástek a strategií směrování mohou inženýři často snížit počet vyžadovaných vrstev desky plošných spojů, aniž by byl ohrožen elektrický výkon. Toto snížení počtu vrstev se přímo promítá do nižších nákladů na materiál a zjednodušených výrobních procesech.

Strategické techniky panelizace maximalizují počet desek, které lze vyrobit z jednoho panelu, čímž se snižuje odpad a zvyšuje efektivita využití materiálu. Optimalizace návrhu také bere v úvahu standardní velikosti DPS a výrobní omezení, čímž zajišťuje kompatibilitu s automatickým montážním zařízením a snižuje náklady na nastavení. Výběr vhodných typů a rozměrů přechodových kontaktů minimalizuje dobu vrtání a snižuje výrobní složitost.

Zlepšení montážního procesu

Výrobní efektivita dosahuje významného zlepšení prostřednictvím optimalizovaných obvodová deska návrhových postupů, které zohledňují požadavky na montáž již od počáteční fáze konceptu. Optimalizace umístění součástek snižuje dobu pohybu stroje pro osazování, čímž se zkracuje doba montáže a snižují provozní náklady. Standardizované orientace součástek a konzistentní rozestupy zjednodušují programování automatických zařízení.

Principy návrhu pro výrobu zajišťují, že všechny komponenty jsou snadno přístupné během montáže a testovacích postupů. Dostatečné volné prostory kolem komponent usnadňují automatickou optickou kontrolu a snižují pravděpodobnost chyb při montáži. Optimalizační proces zahrnuje zohlednění aplikace pájivé pasty, profilů tepelného zpracování a požadavků na vlnové pájení za účelem minimalizace vad a nákladů na předělávky.

Spolehlivost a výhody dlouhodobého výkonu

Snížení zatížení komponent

Optimalizované metodiky návrhu tištěných spojů výrazně snižují mechanické a elektrické zatížení komponent, čímž se dosahuje lepší dlouhodobé spolehlivosti. Pečlivé zohlednění koeficientů tepelné roztažnosti různých materiálů brání poruchám pájených spojů způsobených tepelným cyklováním. Strategické umístění komponent minimalizuje mechanické namáhání během manipulace a provozu, čímž se snižuje riziko poškození nebo odpojení komponent.

Pokročilé nástroje pro metodu konečných prvků umožňují konstruktérům simulovat vzorce mechanického namáhání za různých provozních podmínek. Tato prediktivní schopnost umožňuje inženýrům identifikovat potenciální místa poruch a provést konstrukční úpravy pro zlepšení odolnosti. Optimalizační proces zahrnuje zohlednění odolnosti proti vibracím, odolnosti vůči rázům a vlivů prostředí, které mohou s časem ovlivnit výkon součástek.

Vylepšená elektromagnetická kompatibilita

Zlepšení elektromagnetické kompatibility představuje klíčovou výhodu optimalizovaných přístupů k návrhu tištěných spojů. Správné strategie uzemnění a stínění minimalizují elektromagnetické vyzařování a zároveň zvyšují imunitu vůči vnějšímu rušení. Strategické umístění blokovacích kondenzátorů a feritových kuliček pomáhá potlačovat rušení o vysoké frekvenci a zajistit stabilní dodávku napájení citlivým obvodům.

Péčlivé vedení napájecích a uzemňovacích spojů vytváří nízkou impedanci zpětných proudových cest, čímž se snižuje elektromagnetické vyzařování. Optimalizační proces zahrnuje zohlednění geometrie spojů, umístění vývrtů a konfigurace vrstev desky s cílem minimalizovat plochy smyček a ovlivňovat elektromagnetická pole. Tyto návrhové postupy pomáhají zajistit soulad s regulačními požadavky a předcházet rušení ostatních elektronických systémů.

Flexibilita návrhu a budoucí odolnost

Modulární konstrukční přístupy

Moderní optimalizované strategie návrhu tištěných spojů zahrnují modulární přístupy, které usnadňují budoucí aktualizace a úpravy. Tím, že inženýři navrhují funkční bloky jako samostatné moduly, mohou aktualizovat konkrétní části obvodu bez nutnosti kompletního přepracování. Tento modulární přístup zkracuje dobu vývoje variant produktů a umožňuje rychlé prototypování nových funkcí.

Standardizovaná rozhraní mezi moduly zjednodušují integrační a testovací postupy. Optimalizační proces zahrnuje zohlednění integrity signálů přes hranice modulů i požadavky na distribuci energie. Modulární přístupy navíc umožňují paralelní vývoj, díky čemuž mohou různé inženýrské týmy pracovat současně na samostatných funkčních blocích.

Úvahy o škálovatelnosti

Plánování škálovatelnosti v rámci optimalizovaného návrhu tištěných spojů umožňuje efektivní přizpůsobení různým požadavkům produktů a tržním potřebám. Flexibilní sítě distribuce napájení podporují různé konfigurace komponent a úrovně spotřeby energie. Vyhrazení volného prostoru a standardizované umístění konektorů usnadňují budoucí rozšíření bez větších úprav uspořádání.

Optimalizační proces zahrnuje zohlednění dostupnosti komponent a řízení životního cyklu, aby byla zajištěna dlouhodobá výrobnost. Standardy dokumentace návrhu a systémy správy verzí udržují integritu návrhu během celého vývoje produktu. Tyto postupy umožňují výrobcům rychle reagovat na změny na trhu, aniž by byly narušeny standardy kvality a spolehlivosti návrhu.

Často kladené otázky

Jak ovlivňuje optimalizovaný návrh tištěných spojů časové plány vývoje produktu

Optimalizovaný návrh tištěných spojů výrazně zrychluje časové rámce vývoje produktu tím, že snižuje počet potřebných iterací návrhu. Když inženýři od počátku uplatňují správné postupy navrhování, během fází tvorby prototypů a testování se setkávají s menším množstvím problémů. Pokročilé simulační nástroje umožňují virtuální ověření návrhů ještě před výrobou fyzických prototypů, čímž odhalují potenciální problémy již v rané fázi vývoje. Tento preventivní přístup minimalizuje nákladné přepracování a pomáhá týmům dosahovat ambiciózních cílů uvedení výrobku na trh, aniž by byly kompromitovány standardy kvality produktu.

Jaké jsou nejdůležitější faktory, které je třeba zohlednit při optimalizaci DPS

Nejdůležitějšími faktory při optimalizaci desek plošných spojů jsou správa integrity signálu, tepelný výkon, elektromagnetická kompatibilita a omezení výroby. Inženýři musí vyvážit požadavky na elektrický výkon s fyzickými návrhovými omezeními a zároveň brát v úvahu cíle týkající se nákladů a spolehlivosti. Strategie umístění součástek ovlivňuje více aspektů výkonu návrhu, proto je nezbytné ji optimalizovat již v rané fázi návrhového procesu. Návrh distribuční sítě napájení a strategie uzemnění výrazně ovlivňují celkový výkon systému a měly by být pečlivě plánovány již od počáteční konceptuální fáze.

Jak ovlivňuje optimalizace návrhu výrobní výtěžnost

Optimalizace návrhu výrazně zvyšuje výtěžnost výroby tím, že snižuje chyby při montáži a zlepšuje opakovatelnost procesu. Když návrhy berou v úvahu výrobní omezení a možnosti, během výrobních sérií se objevuje méně problémů. Správné rozmístění komponent, standardizované orientace a vhodné velikosti pájecích plošek usnadňují spolehlivé automatické montážní procesy. Zásady navrhování pro testovatelnost umožňují komplexní postupy kontroly kvality, které odhalí vady již v rané fázi výrobního procesu, čímž se snižují celkové výrobní náklady a zvyšuje spokojenost zákazníků.

Jakou roli hraje simulační software při optimalizaci tištěných spojů

Simulační software hraje klíčovou roli při optimalizaci tištěných spojů tím, že umožňuje virtuální ověření návrhových konceptů ještě před fyzickou realizací. Nástroje pro simulaci elektromagnetických polí pomáhají inženýrům předpovídat výkon integrity signálu a identifikovat potenciální problémy s rušením. Možnosti tepelné simulace umožňují návrhářům optimalizovat strategie řízení tepla a předcházet teplotně podmíněným poruchám. Mechanické simulační nástroje ověřují strukturální integritu a pomáhají optimalizovat umístění komponent z hlediska spolehlivosti. Tyto simulační možnosti snižují náklady na vývoj a urychlují uvedení výrobku na trh tím, že umožňují včasné odhalení problémů již v návrhové fázi.