En la industria electrónica actual, en rápida evolución, el diseño optimizado diseño de placa de circuito se ha convertido en el pilar fundamental del desarrollo exitoso de productos. A medida que los dispositivos electrónicos se vuelven cada vez más complejos y compactos, la importancia de diseños eficientes de PCB no puede ser exagerada. Los ingenieros y fabricantes de todo el mundo están descubriendo que la optimización estratégica del diseño no solo mejora el rendimiento, sino que también reduce significativamente los costos y el tiempo de lanzamiento al mercado. El enfoque sistemático para la optimización del diseño de PCB abarca diversos aspectos técnicos, desde la integridad de la señal y la gestión térmica hasta la colocación de componentes y las estrategias de enrutamiento.

Rendimiento Mejorado Mediante Diseño Estratégico

Mejoras en la Integridad de la Señal

Al implementar principios de diseño optimizado de placas de circuito, la integridad de la señal se mejora notablemente mediante el enrutamiento cuidadoso de pistas y el control de impedancia. Los ingenieros pueden minimizar la diafonía entre pistas adyacentes manteniendo un espaciado adecuado e implementando técnicas de enrutamiento por pares diferenciales. La colocación estratégica de planos de tierra y planos de alimentación crea una referencia estable para señales de alta velocidad, reduciendo la interferencia electromagnética y asegurando una transmisión de datos confiable. Herramientas avanzadas de simulación permiten a los diseñadores predecir y mitigar posibles problemas de integridad de la señal antes de iniciar la fabricación.

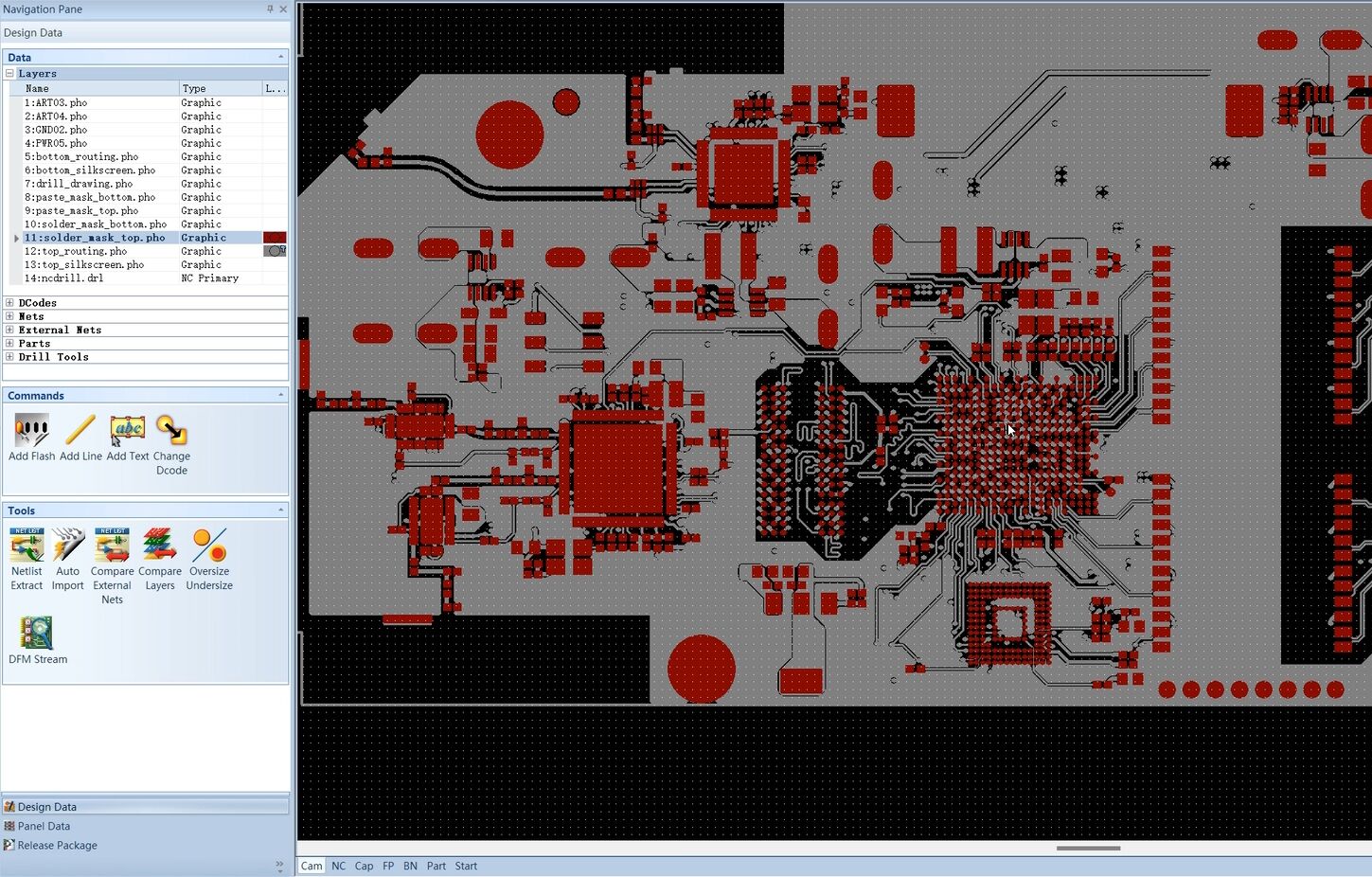

El software moderno de diseño de PCB permite un control preciso sobre la geometría de las pistas, la colocación de vías y la configuración de la estructura de capas. Estas herramientas ayudan a los ingenieros a mantener una impedancia constante a lo largo del trayecto de la señal, lo cual es crucial para aplicaciones de alta frecuencia. El proceso de optimización incluye la consideración cuidadosa del ancho de las pistas, los materiales dieléctricos y el grosor del cobre para lograr las características eléctricas deseadas. Al abordar estos factores desde las primeras etapas del diseño, los fabricantes pueden evitar rediseños costosos y problemas de rendimiento.

Excelencia en gestión térmica

La gestión térmica eficaz representa otro beneficio crítico de las metodologías de diseño optimizado de placas de circuito. La colocación estratégica de componentes asegura que los componentes generadores de calor se posicionen para maximizar la disipación del calor, minimizando al mismo tiempo el acoplamiento térmico entre circuitos sensibles. Las vías térmicas y las áreas de cobre crean rutas eficientes de transferencia de calor, dirigiendo la energía térmica lejos de los componentes críticos hacia disipadores de calor o almohadillas térmicas.

El software avanzado de modelado térmico permite a los diseñadores simular patrones de distribución de calor en la PCB antes del desarrollo del prototipo. Esta capacidad predictiva permite a los ingenieros identificar posibles puntos calientes e implementar soluciones de enfriamiento de forma proactiva. La integración de consideraciones térmicas en la fase inicial de diseño evita la degradación del rendimiento y prolonga la vida útil de los componentes, mejorando finalmente la fiabilidad del producto y la satisfacción del cliente.

Reducción de costos y eficiencia en la fabricación

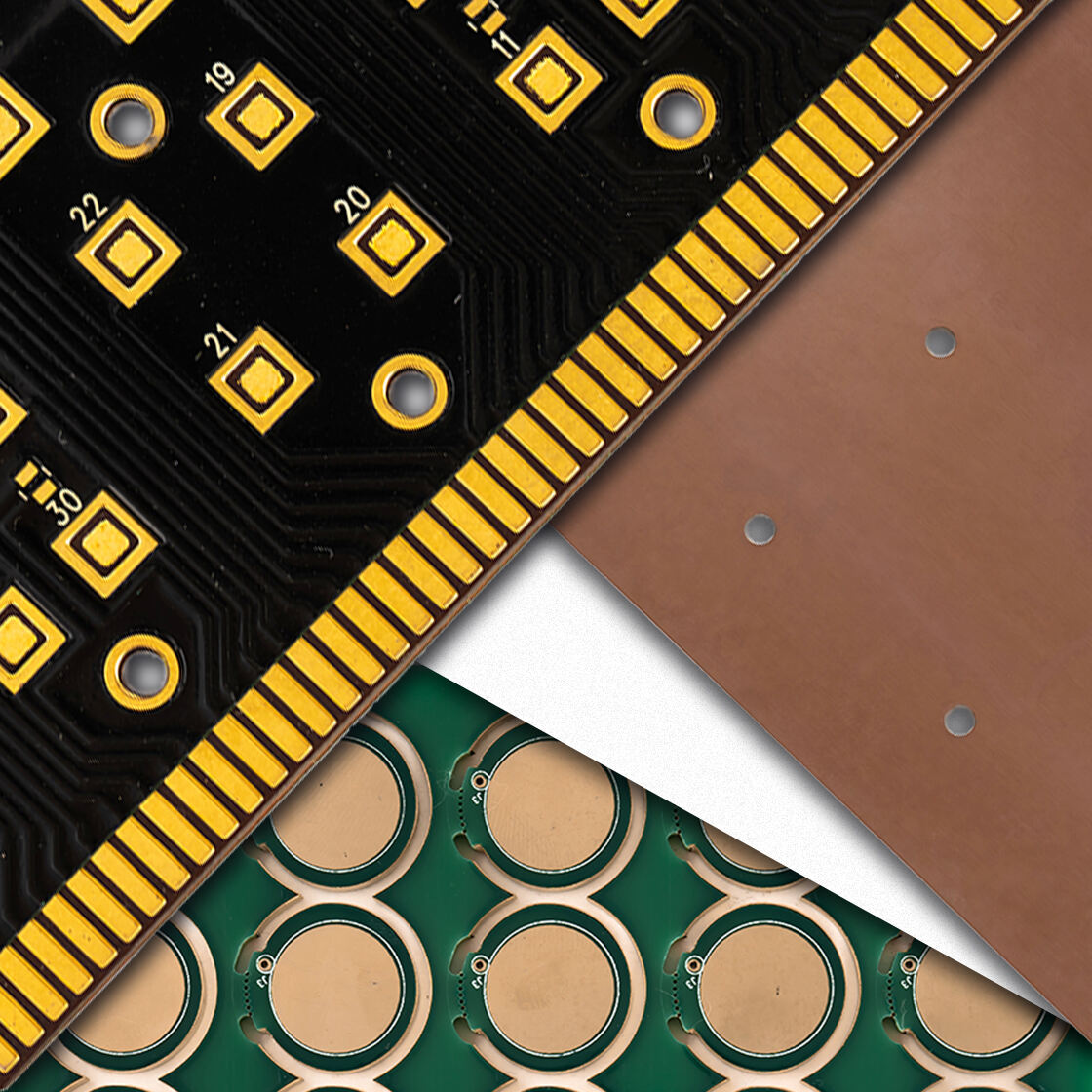

Estrategias de Optimización de Materiales

El diseño optimizado de placas de circuito reduce significativamente los costos de materiales mediante una gestión inteligente del número de capas y una utilización eficiente del espacio. Al planificar cuidadosamente la colocación de componentes y las estrategias de enrutamiento, los ingenieros pueden reducir frecuentemente el número de capas necesarias en la PCB manteniendo el rendimiento eléctrico. Esta reducción en el número de capas se traduce directamente en menores costos de materiales y procesos de fabricación más sencillos.

Técnicas estratégicas de panelización maximizan la cantidad de placas que pueden fabricarse a partir de un solo panel, reduciendo desperdicios y mejorando la eficiencia en el uso de materiales. La optimización del diseño también considera tamaños estándar de PCB y restricciones de fabricación, asegurando compatibilidad con equipos de ensamblaje automatizado y reduciendo costos de configuración. La selección de tipos y tamaños adecuados de vías minimiza el tiempo de perforación y reduce la complejidad de fabricación.

Mejoras en el Proceso de Ensamblaje

Las ganancias de eficiencia en fabricación experimentan una mejora sustancial mediante prácticas de diseño optimizadas placa de circuito que consideran los requisitos de ensamblaje desde la fase inicial del concepto. La optimización en la colocación de componentes reduce el tiempo de desplazamiento de las máquinas de colocación, disminuyendo la duración del ensamblaje y los costos laborales asociados. Las orientaciones estandarizadas de componentes y el espaciado consistente simplifican los requisitos de programación para equipos automatizados.

Los principios de diseño para fabricabilidad garantizan que todos los componentes puedan accederse fácilmente durante los procedimientos de ensamblaje y pruebas. El espacio adecuado alrededor de los componentes facilita la inspección óptica automatizada y reduce la probabilidad de errores de ensamblaje. El proceso de optimización incluye la consideración de la aplicación de pasta de soldadura, perfiles de reflujo y requisitos de soldadura por ola para minimizar defectos y costos de retrabajo.

Beneficios de fiabilidad y rendimiento a largo plazo

Reducción del esfuerzo en los componentes

Las metodologías de diseño optimizadas de placas de circuito reducen significativamente el estrés mecánico y eléctrico sobre los componentes, lo que conduce a una mayor fiabilidad a largo plazo. La consideración cuidadosa de los coeficientes de expansión térmica entre diferentes materiales evita fallos en las uniones de soldadura debido al ciclo térmico. La colocación estratégica de los componentes minimiza el estrés mecánico durante el manejo y la operación, reduciendo el riesgo de daños o desprendimiento de componentes.

Herramientas avanzadas de análisis de elementos finitos permiten a los diseñadores simular patrones de esfuerzo mecánico bajo diversas condiciones de funcionamiento. Esta capacidad predictiva permite a los ingenieros identificar puntos potenciales de falla e implementar modificaciones de diseño para mejorar la durabilidad. El proceso de optimización incluye la consideración de la resistencia a vibraciones, tolerancia a impactos y factores ambientales que puedan afectar el rendimiento de los componentes con el tiempo.

Compatibilidad Electromagnética Mejorada

Las mejoras en compatibilidad electromagnética representan una ventaja crucial de los enfoques de diseño optimizados de placas de circuito. Estrategias adecuadas de puesta a tierra y técnicas de blindaje minimizan las emisiones electromagnéticas al mismo tiempo que mejoran la inmunidad frente a interferencias externas. La colocación estratégica de capacitores de derivación y perlas de ferrita ayuda a suprimir el ruido de alta frecuencia y mantener una entrega estable de energía a circuitos sensibles.

El cuidadoso enrutamiento de las conexiones de alimentación y tierra crea trayectorias de retorno de corriente con baja impedancia, reduciendo la radiación electromagnética. El proceso de optimización incluye la consideración de la geometría de las pistas, la colocación de vías y la configuración de la apilado de capas para minimizar las áreas de bucle y controlar los campos electromagnéticos. Estas prácticas de diseño ayudan a garantizar el cumplimiento de los requisitos reglamentarios y evitan interferencias con otros sistemas electrónicos.

Flexibilidad de diseño y preparación para el futuro

Enfoques de diseño modular

Las estrategias modernas de diseño optimizado de placas de circuito incorporan enfoques modulares que facilitan actualizaciones y modificaciones futuras. Al diseñar bloques funcionales como módulos independientes, los ingenieros pueden actualizar partes específicas del circuito sin necesidad de rediseños completos. Esta metodología modular reduce el tiempo de desarrollo para variantes del producto y permite la creación rápida de prototipos de nuevas funciones.

Las conexiones de interfaz estandarizadas entre módulos simplifican los procedimientos de integración y pruebas. El proceso de optimización incluye la consideración de la integridad de las señales a través de los límites de los módulos y los requisitos de distribución de energía. Los enfoques de diseño modular también facilitan los esfuerzos de desarrollo paralelo, permitiendo que diferentes equipos de ingeniería trabajen simultáneamente en bloques funcionales separados.

Consideraciones sobre escalabilidad

La planificación de escalabilidad dentro del diseño optimizado de placas de circuito permite una adaptación eficiente a diferentes requisitos de producto y demandas del mercado. Las redes flexibles de distribución de energía acomodan diversas configuraciones de componentes y niveles de consumo energético. La asignación de espacio reservado y la colocación estandarizada de conectores facilitan la expansión futura sin modificaciones importantes en la disposición.

El proceso de optimización incluye la consideración de la disponibilidad de componentes y la gestión del ciclo de vida para garantizar la fabricabilidad a largo plazo. Las normas de documentación de diseño y los sistemas de control de versiones mantienen la integridad del diseño durante toda la evolución del producto. Estas prácticas permiten a los fabricantes responder rápidamente a los cambios del mercado manteniendo los estándares de calidad y fiabilidad del diseño.

Preguntas frecuentes

¿Cómo afecta el diseño optimizado de placas de circuito a los plazos de desarrollo del producto?

El diseño optimizado de la placa de circuito acelera significativamente los plazos de desarrollo del producto al reducir el número de iteraciones de diseño necesarias. Cuando los ingenieros implementan buenas prácticas de diseño desde el principio, encuentran menos problemas durante las fases de prototipado y pruebas. Herramientas avanzadas de simulación permiten la validación virtual de diseños antes de construir prototipos físicos, identificando posibles problemas al inicio del ciclo de desarrollo. Este enfoque proactivo minimiza rediseños costosos y ayuda a los equipos a cumplir objetivos agresivos de tiempo de lanzamiento al mercado, manteniendo los estándares de calidad del producto.

¿Cuáles son los factores más críticos a considerar en la optimización de PCB?

Los factores más críticos en la optimización de PCB incluyen la gestión de la integridad de la señal, el rendimiento térmico, la compatibilidad electromagnética y las limitaciones de fabricación. Los ingenieros deben equilibrar los requisitos de rendimiento eléctrico con las limitaciones del diseño físico, considerando al mismo tiempo los objetivos de costo y confiabilidad. La estrategia de colocación de componentes afecta múltiples aspectos del rendimiento del diseño, por lo que es esencial optimizar su disposición desde las primeras etapas del proceso de diseño. El diseño de la red de distribución de energía y las estrategias de conexión a tierra impactan significativamente el rendimiento general del sistema y deben planificarse cuidadosamente desde la fase inicial del concepto.

¿Cómo afecta la optimización del diseño a las tasas de rendimiento en la fabricación?

La optimización del diseño mejora considerablemente las tasas de rendimiento en la fabricación al reducir los defectos de ensamblaje y mejorar la repetibilidad del proceso. Cuando los diseños tienen en cuenta las limitaciones y capacidades de fabricación, presentan menos problemas durante la producción. El espaciado adecuado de componentes, las orientaciones estandarizadas y los tamaños de pads apropiados facilitan procesos de ensamblaje automatizados confiables. Los principios de diseño para testabilidad permiten procedimientos completos de control de calidad que detectan defectos tempranamente en el proceso de fabricación, reduciendo los costos generales de producción y mejorando la satisfacción del cliente.

¿Qué papel desempeña el software de simulación en la optimización de placas de circuito?

El software de simulación desempeña un papel crucial en la optimización de placas de circuito al permitir la validación virtual de conceptos de diseño antes de su implementación física. Las herramientas de simulación electromagnética ayudan a los ingenieros a predecir el rendimiento de la integridad de la señal y a identificar posibles problemas de interferencia. Las capacidades de simulación térmica permiten a los diseñadores optimizar las estrategias de gestión del calor y prevenir fallos relacionados con temperaturas elevadas. Las herramientas de simulación mecánica validan la integridad estructural y ayudan a optimizar la colocación de componentes para garantizar fiabilidad. Estas capacidades de simulación reducen los costos de desarrollo y aceleran la introducción en el mercado al detectar problemas desde las primeras etapas del diseño.

Tabla de Contenido

- Rendimiento Mejorado Mediante Diseño Estratégico

- Reducción de costos y eficiencia en la fabricación

- Beneficios de fiabilidad y rendimiento a largo plazo

- Flexibilidad de diseño y preparación para el futuro

-

Preguntas frecuentes

- ¿Cómo afecta el diseño optimizado de placas de circuito a los plazos de desarrollo del producto?

- ¿Cuáles son los factores más críticos a considerar en la optimización de PCB?

- ¿Cómo afecta la optimización del diseño a las tasas de rendimiento en la fabricación?

- ¿Qué papel desempeña el software de simulación en la optimización de placas de circuito?