In der heutigen sich rasant entwickelnden Elektronikindustrie ist die Optimierung leiterplattendesign zur Grundlage erfolgreicher Produktentwicklung geworden. Da elektronische Geräte zunehmend komplexer und kompakter werden, lässt sich die Bedeutung effizienter Leiterplattenlayouts kaum überschätzen. Ingenieure und Hersteller weltweit erkennen, dass eine strategische Designoptimierung nicht nur die Leistung verbessert, sondern auch Kosten sowie Markteinführungszeiten erheblich reduziert. Der systematische Ansatz zur Optimierung des Leiterplattendesigns umfasst verschiedene technische Aspekte, von Signalintegrität und thermischem Management bis hin zu Bauteilplatzierung und Routing-Strategien.

Verbesserte Leistung durch strategisches Design

Verbesserungen der Signalintegrität

Bei der Anwendung optimierter Leiterplattendesignprinzipien wird die Signalintegrität durch sorgfältige Leiterbahnenführung und Impedanzkontrolle erheblich verbessert. Ingenieure können Übersprechen zwischen benachbarten Leiterbahnen minimieren, indem sie einen geeigneten Abstand einhalten und Differentialpaar-Layout-Techniken anwenden. Die strategische Platzierung von Masseflächen und Spannungsflächen schafft eine stabile Referenz für Hochgeschwindigkeitssignale, verringert elektromagnetische Störungen und gewährleistet zuverlässige Datenübertragung. Fortschrittliche Simulationswerkzeuge ermöglichen es Konstrukteuren, potenzielle Probleme mit der Signalintegrität vorherzusagen und zu beheben, bevor die Fertigung beginnt.

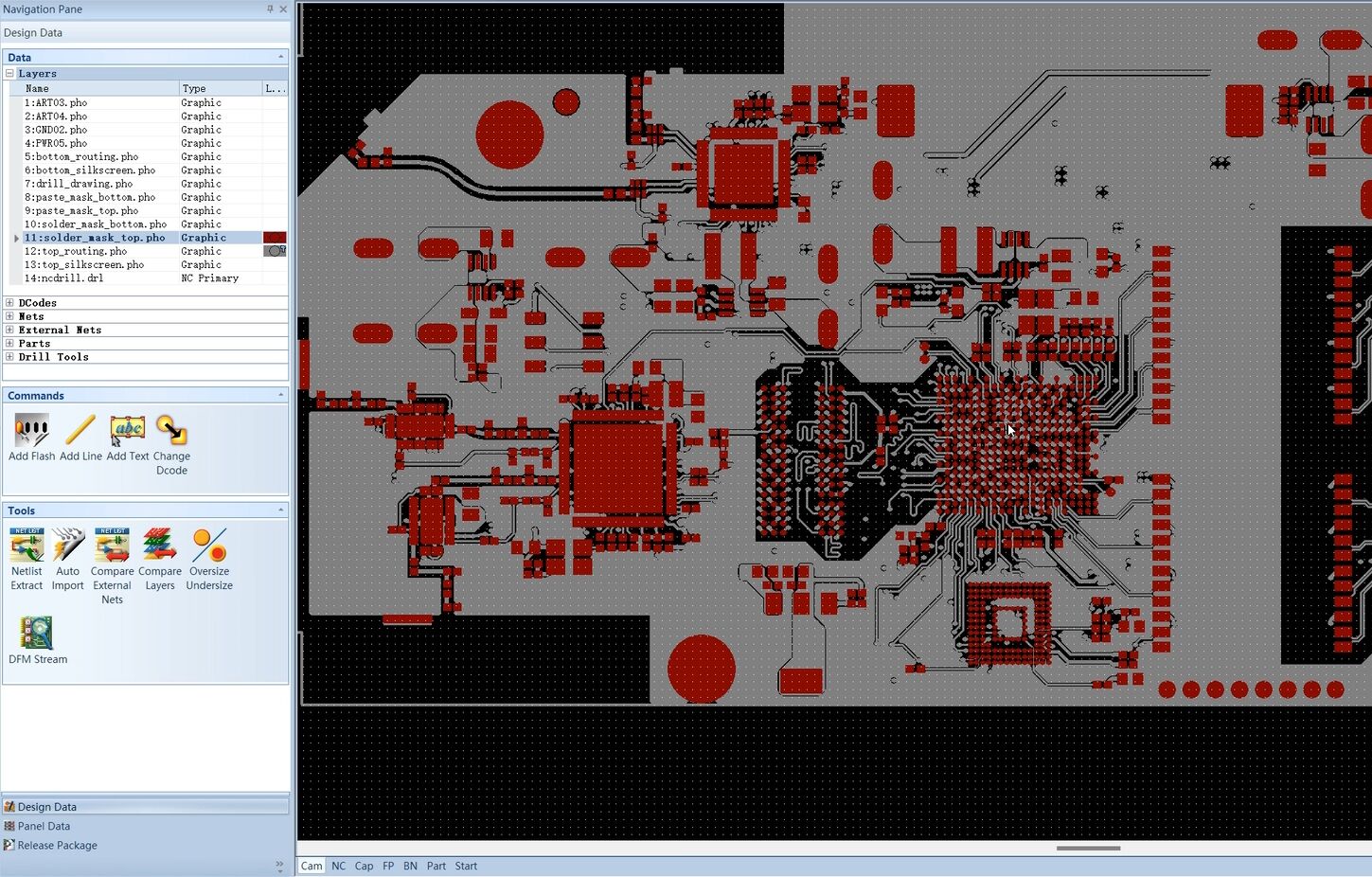

Moderne PCB-Design-Software ermöglicht eine präzise Steuerung der Leiterbahngeometrie, der Via-Platzierung und der Schichtaufbaukonfiguration. Diese Tools helfen Ingenieuren, über den gesamten Signalpfad eine konsistente Impedanz aufrechtzuerhalten, was für Hochfrequenzanwendungen entscheidend ist. Der Optimierungsprozess umfasst die sorgfältige Berücksichtigung von Leiterbahnbreite, Dielektrikum-Materialien und Kupferdicke, um die gewünschten elektrischen Eigenschaften zu erreichen. Durch die frühzeitige Berücksichtigung dieser Faktoren in der Entwurfsphase können Hersteller kostspielige Neukonstruktionen und Leistungsprobleme vermeiden.

Exzellentes Wärmemanagement

Ein effektives thermisches Management stellt einen weiteren entscheidenden Vorteil optimierter Leiterplatten-Designmethoden dar. Eine strategische Komponentenplatzierung stellt sicher, dass wärmeentwickelnde Bauelemente so positioniert werden, dass die Wärmeabfuhr maximiert und die thermische Kopplung zwischen empfindlichen Schaltkreisen minimiert wird. Thermische Vias und Kupferflächen schaffen effiziente Wärmeübertragungspfade, die die thermische Energie von kritischen Bauteilen weg zu Kühlkörpern oder Wärmepads leiten.

Fortgeschrittene thermische Modellierungssoftware ermöglicht es Konstrukteuren, die Wärmeverteilungsmuster auf der Leiterplatte bereits vor der Prototypenentwicklung zu simulieren. Diese Vorhersagefähigkeit erlaubt es Ingenieuren, potenzielle Hotspots frühzeitig zu erkennen und proaktiv Kühlmaßnahmen umzusetzen. Die Einbindung thermischer Aspekte in die anfängliche Entwurfsphase verhindert Leistungsabfall und verlängert die Lebensdauer der Bauteile, wodurch letztendlich die Produktsicherheit und Kundenzufriedenheit verbessert werden.

Kostenreduzierung und Fertigungseffizienz

Materialoptimierungsstrategien

Ein optimiertes Leiterplattendesign reduziert die Materialkosten erheblich durch intelligentes Management der Lagenanzahl und effiziente Nutzung des verfügbaren Platzes. Durch sorgfältige Planung der Bauteilplatzierung und Routing-Strategien können Ingenieure oft die erforderliche Anzahl an Leiterplattenlagen verringern, ohne dabei die elektrische Leistung zu beeinträchtigen. Diese Reduzierung der Lagenanzahl führt direkt zu niedrigeren Materialkosten und vereinfachten Herstellungsprozessen.

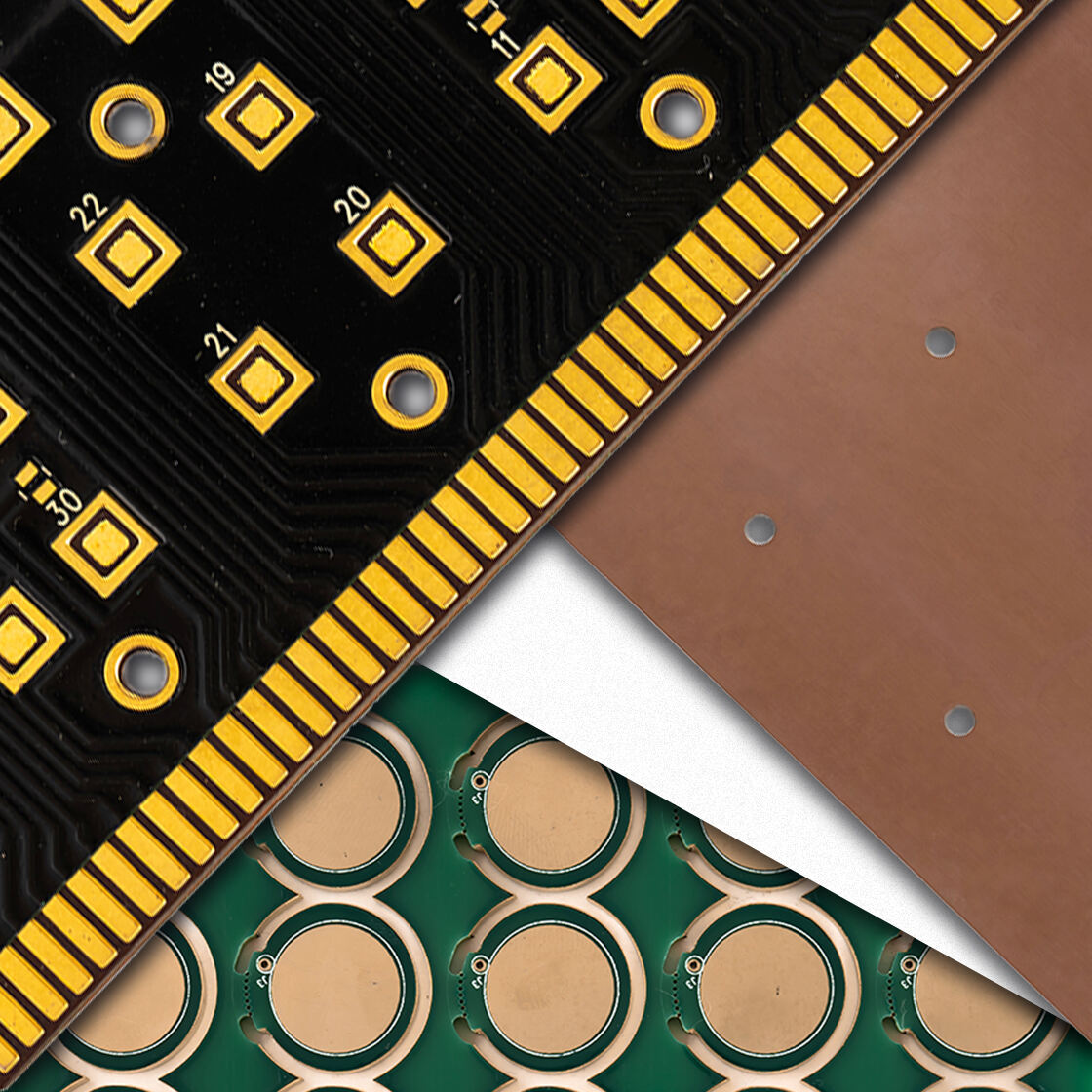

Strategische Panelisierungstechniken maximieren die Anzahl von Leiterplatten, die aus einer einzigen Platine hergestellt werden können, wodurch Abfall reduziert und die Materialausnutzung verbessert wird. Die Design-Optimierung berücksichtigt zudem Standard-PCB-Größen und Fertigungseinschränkungen, um die Kompatibilität mit automatisierten Bestückungsanlagen sicherzustellen und Rüstkosten zu senken. Die Auswahl geeigneter Via-Typen und -größen minimiert die Bohrzeit und verringert die Fertigungskomplexität.

Verbesserungen im Bestückungsprozess

Die Herstellungseffizienz gewinnt erheblich an Verbesserung durch optimierte schaltplatte designpraktiken, die bereits in der Konzeptphase die Anforderungen der Montage berücksichtigen. Die Optimierung der Bauteilplatzierung reduziert die Laufzeit der Bestückmaschinen, verkürzt die Montagedauer und senkt die damit verbundenen Arbeitskosten. Standardisierte Bauteilausrichtungen und einheitliche Abstände vereinfachen die Programmierung automatisierter Anlagen.

Gestaltungsprinzipien für die Fertigung stellen sicher, dass alle Komponenten während der Montage- und Prüfverfahren leicht zugänglich sind. Ausreichende Freiräume um Komponenten ermöglichen die automatisierte optische Inspektion und verringern die Wahrscheinlichkeit von Montagefehlern. Der Optimierungsprozess berücksichtigt die Applikation von Lötpaste, Reflow-Profile sowie Anforderungen an das Wellenlöten, um Fehler und Nacharbeitkosten zu minimieren.

Zuverlässigkeit und langfristige Leistungsvorteile

Reduzierung mechanischer und elektrischer Belastung von Bauteilen

Optimierte Methoden zur Leiterplattenkonstruktion reduzieren erheblich mechanische und elektrische Belastungen auf Komponenten, was zu einer verbesserten Langzeitzuverlässigkeit führt. Eine sorgfältige Berücksichtigung der thermischen Ausdehnungskoeffizienten zwischen verschiedenen Materialien verhindert Lötverbindungsfehler infolge von Temperaturwechseln. Die strategische Platzierung von Komponenten minimiert mechanische Spannungen während Handhabung und Betrieb und verringert so das Risiko von Bauteileschäden oder -ablösungen.

Fortgeschrittene Werkzeuge zur Finite-Elemente-Analyse ermöglichen es Konstrukteuren, mechanische Spannungsmuster unter verschiedenen Betriebsbedingungen zu simulieren. Diese Vorhersagefähigkeit erlaubt es Ingenieuren, potenzielle Schwachstellen zu identifizieren und konstruktive Änderungen vorzunehmen, um die Haltbarkeit zu verbessern. Der Optimierungsprozess berücksichtigt auch die Vibrationssicherheit, Stoßfestigkeit sowie Umweltfaktoren, die die Leistung von Bauteilen im Laufe der Zeit beeinträchtigen können.

Erweiterte elektromagnetische Verträglichkeit

Verbesserungen in der elektromagnetischen Verträglichkeit stellen einen entscheidenden Vorteil optimierter Leiterplatten-Designansätze dar. Geeignete Erdungsstrategien und Abschirmtechniken minimieren elektromagnetische Abstrahlungen und erhöhen gleichzeitig die Immunität gegenüber äußeren Störungen. Eine gezielte Platzierung von Entkopplungskondensatoren und Ferritperlen hilft, hochfrequentes Rauschen zu unterdrücken und eine stabile Stromversorgung empfindlicher Schaltkreise sicherzustellen.

Eine sorgfältige Führung der Strom- und Masseverbindungen schafft niederohmige Rückleiter für den Stromfluss und reduziert so elektromagnetische Abstrahlung. Der Optimierungsprozess berücksichtigt die Geometrie der Leiterbahnen, die Platzierung von Durchkontaktierungen (Vias) sowie die Schichtaufbaukonfiguration, um Schleifenflächen zu minimieren und elektromagnetische Felder zu kontrollieren. Diese Designpraktiken tragen dazu bei, die Einhaltung gesetzlicher Vorschriften sicherzustellen und Störungen mit anderen elektronischen Systemen zu vermeiden.

Designflexibilität und zukunftssichere Gestaltung

Modulare Konstruktionsansätze

Moderne, optimierte Methoden beim Leiterplattendesign integrieren modulare Ansätze, die zukünftige Upgrades und Änderungen erleichtern. Indem funktionale Bausteine als separate Module konzipiert werden, können Ingenieure gezielt bestimmte Bereiche der Schaltung aktualisieren, ohne komplette Neukonstruktionen vornehmen zu müssen. Diese modulare Vorgehensweise verkürzt die Entwicklungszeit für Produktvarianten und ermöglicht ein schnelles Prototyping neuer Funktionen.

Standardisierte Schnittstellenverbindungen zwischen Modulen vereinfachen die Integration und Testverfahren. Der Optimierungsprozess berücksichtigt die Signalintegrität an Modulgrenzen sowie die Anforderungen an die Stromverteilung. Modulare Designansätze ermöglichen zudem parallele Entwicklungsarbeiten, wodurch verschiedene Ingenieurteams gleichzeitig an separaten Funktionsblöcken arbeiten können.

Überlegungen zur Skalierbarkeit

Die Planung der Skalierbarkeit innerhalb einer optimierten Leiterplattendesigns ermöglicht eine effiziente Anpassung an unterschiedliche Produktanforderungen und Marktnachfragen. Flexible Stromverteilungsnetzwerke unterstützen verschiedene Komponentenkonfigurationen und Leistungsverbrauchsniveaus. Die reservierte Platzierung von Bauteilen und standardisierten Steckverbindern erleichtert eine spätere Erweiterung, ohne dass umfangreiche Layoutänderungen erforderlich sind.

Der Optimierungsprozess berücksichtigt die Verfügbarkeit von Komponenten und das Lebenszyklus-Management, um eine langfristige Herstellbarkeit sicherzustellen. Standards für Konstruktionsdokumentation und Versionsverwaltungssysteme gewährleisten die Integrität des Designs während der gesamten Produktentwicklung. Diese Praktiken ermöglichen es Herstellern, schnell auf Marktveränderungen zu reagieren, während gleichzeitig die Qualitäts- und Zuverlässigkeitsstandards des Designs aufrechterhalten werden.

FAQ

Wie wirkt sich ein optimiertes Leiterplattendesign auf die Produktentwicklungszeiträume aus

Ein optimiertes Leiterplattendesign beschleunigt den Produktentwicklungsprozess erheblich, da die Anzahl erforderlicher Designiterationen reduziert wird. Wenn Ingenieure von Beginn an geeignete Designpraktiken anwenden, treten in den Phasen Prototypenerstellung und Test weniger Probleme auf. Fortschrittliche Simulationstools ermöglichen die virtuelle Validierung von Designs, bevor physische Prototypen gebaut werden, wodurch potenzielle Probleme früh im Entwicklungszyklus identifiziert werden. Dieser proaktive Ansatz minimiert kostspielige Neukonstruktionen und hilft Teams, ehrgeizige Time-to-Market-Ziele einzuhalten, während gleichzeitig die Qualitätsstandards des Produkts gewahrt bleiben.

Welche sind die kritischsten Faktoren, die bei der PCB-Optimierung zu berücksichtigen sind

Die wichtigsten Faktoren bei der Leiterplatten-Optimierung umfassen die Signalintegrität, thermische Leistung, elektromagnetische Verträglichkeit und Fertigungseinschränkungen. Ingenieure müssen elektrische Leistungsanforderungen mit physikalischen Gestaltungsgrenzen in Einklang bringen, wobei Kostenziele und Zuverlässigkeitsanforderungen zu berücksichtigen sind. Die Strategie zur Bauteilplatzierung beeinflusst mehrere Aspekte der Designleistung, weshalb eine frühzeitige Optimierung der Platzierung im Entwicklungsprozess entscheidend ist. Das Design des Stromversorgungsnetzwerks und die Erdungsstrategien wirken sich erheblich auf die Gesamtsystemleistung aus und sollten bereits ab der konzeptionellen Phase sorgfältig geplant werden.

Wie wirkt sich die Design-Optimierung auf die Fertigungsausschussraten aus

Die Optimierung des Designs verbessert die Fertigungsausbeute erheblich, da Montagefehler reduziert und die Prozesswiederholbarkeit verbessert werden. Wenn bei der Konstruktion die Fertigungsbeschränkungen und -möglichkeiten berücksichtigt werden, treten während der Produktion weniger Probleme auf. Eine geeignete Bauteilabstände, standardisierte Ausrichtungen und passende Lötflächengrößen erleichtern zuverlässige automatisierte Montageprozesse. Gestaltungsprinzipien für Testbarkeit ermöglichen umfassende Qualitätskontrollverfahren, die Fehler früh im Produktionsprozess erkennen, wodurch die Gesamtkosten gesenkt und die Kundenzufriedenheit gesteigert wird.

Welche Rolle spielt Simulationssoftware bei der Optimierung von Leiterplatten

Simulationssoftware spielt eine entscheidende Rolle bei der Optimierung von Leiterplatten, da sie die virtuelle Validierung von Designkonzepten vor der physischen Umsetzung ermöglicht. Elektromagnetische Simulationswerkzeuge helfen Ingenieuren, die Signalintegrität vorherzusagen und potenzielle Störungen zu identifizieren. Mithilfe der thermischen Simulation können Designer Strategien zur Wärmemanagementoptimierung entwickeln und thermisch bedingte Ausfälle vermeiden. Mechanische Simulationswerkzeuge überprüfen die strukturelle Integrität und unterstützen die Optimierung der Bauteilplatzierung hinsichtlich Zuverlässigkeit. Diese Simulationsfunktionen senken die Entwicklungskosten und beschleunigen die Markteinführung, indem Probleme bereits in einer frühen Phase des Designs erkannt werden.

Inhaltsverzeichnis

- Verbesserte Leistung durch strategisches Design

- Kostenreduzierung und Fertigungseffizienz

- Zuverlässigkeit und langfristige Leistungsvorteile

- Designflexibilität und zukunftssichere Gestaltung

-

FAQ

- Wie wirkt sich ein optimiertes Leiterplattendesign auf die Produktentwicklungszeiträume aus

- Welche sind die kritischsten Faktoren, die bei der PCB-Optimierung zu berücksichtigen sind

- Wie wirkt sich die Design-Optimierung auf die Fertigungsausschussraten aus

- Welche Rolle spielt Simulationssoftware bei der Optimierung von Leiterplatten