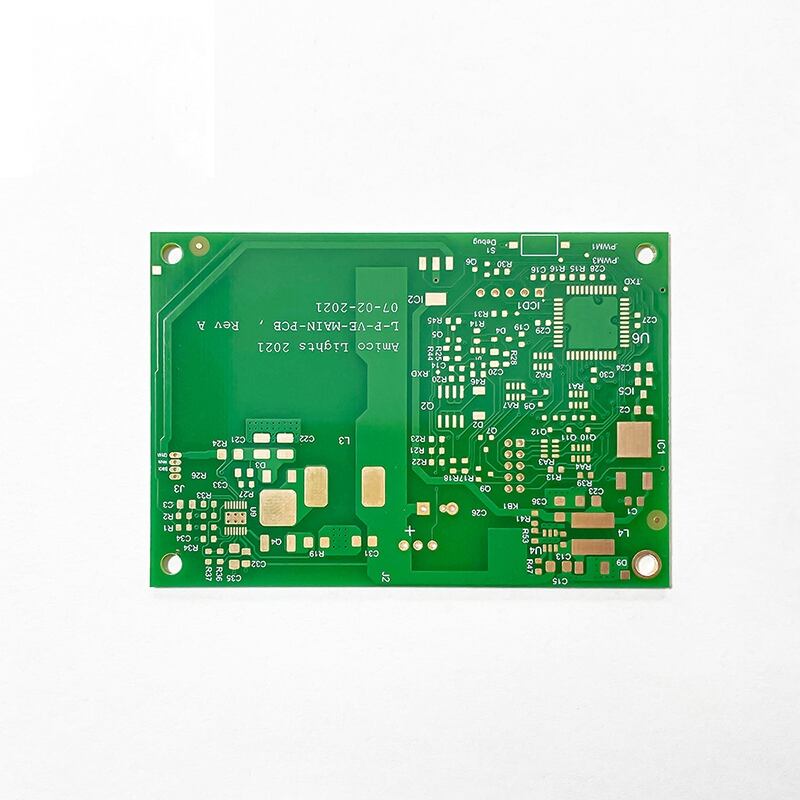

nyomtatott áramkör gyártása és összeszerelése

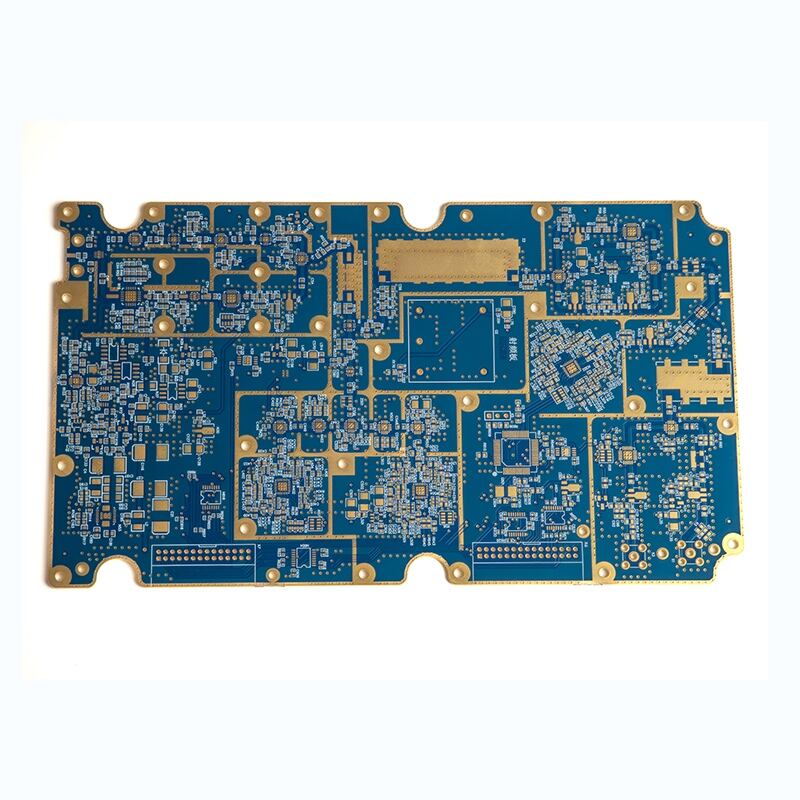

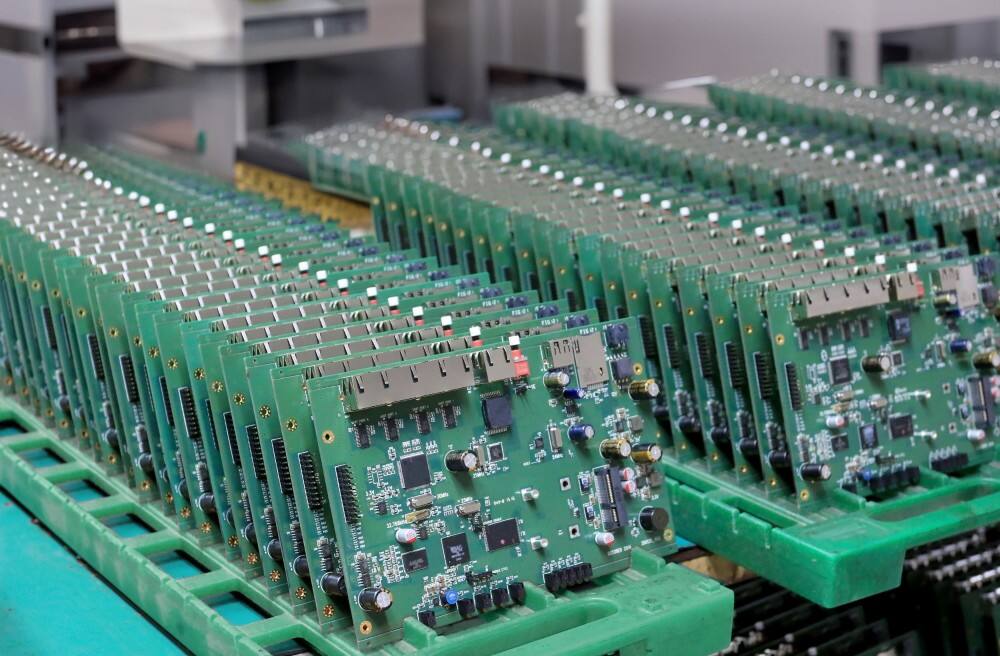

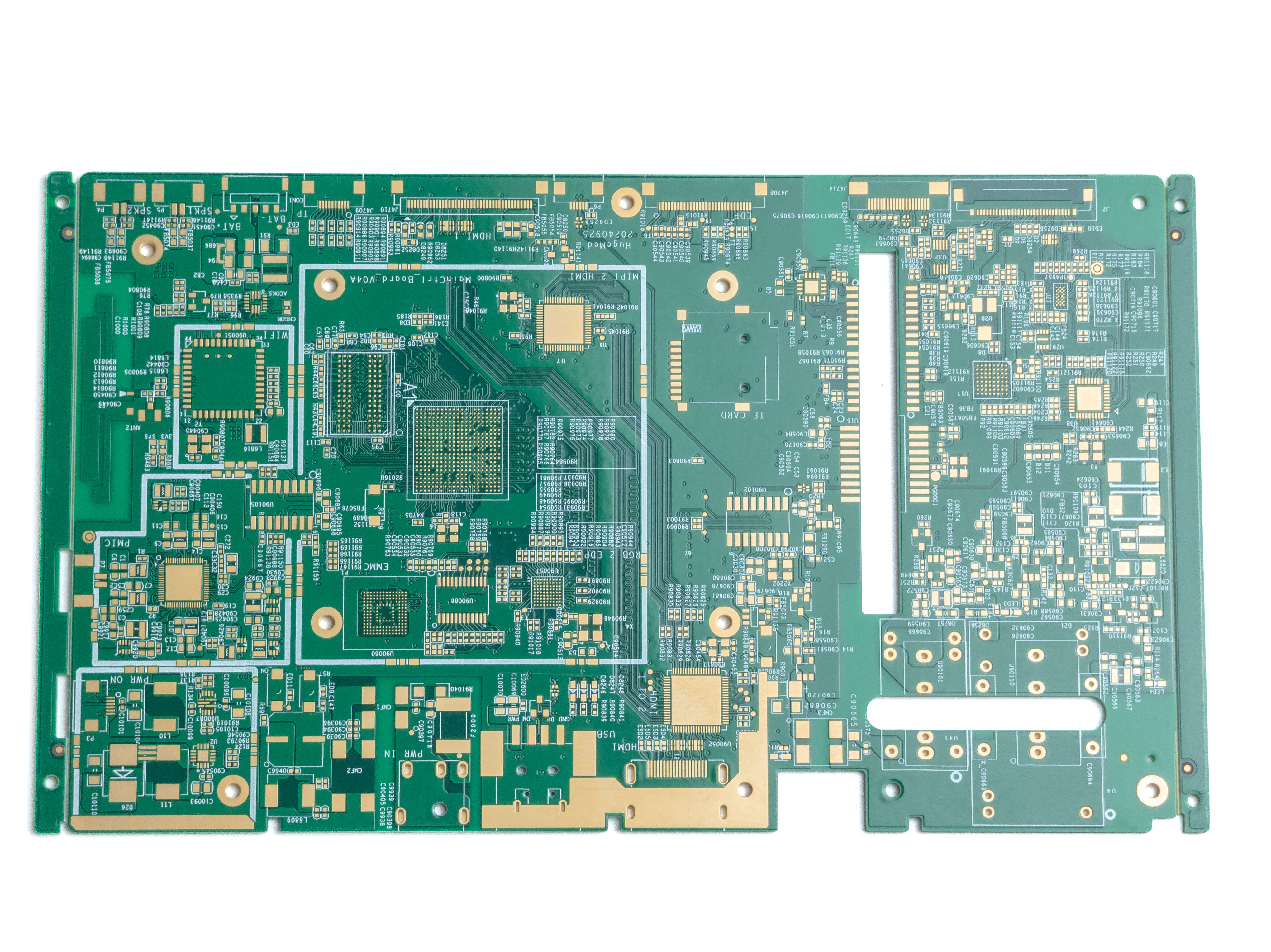

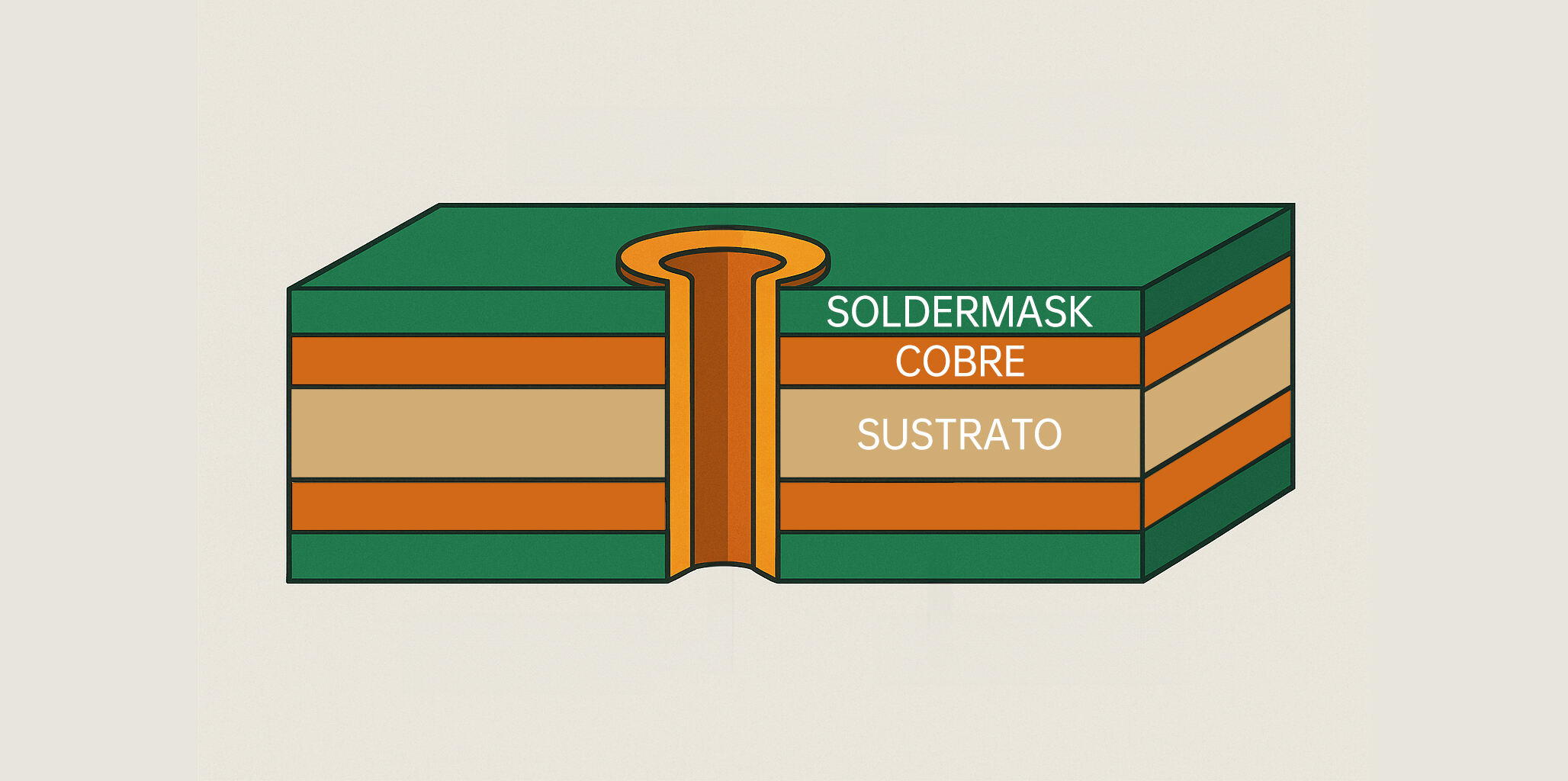

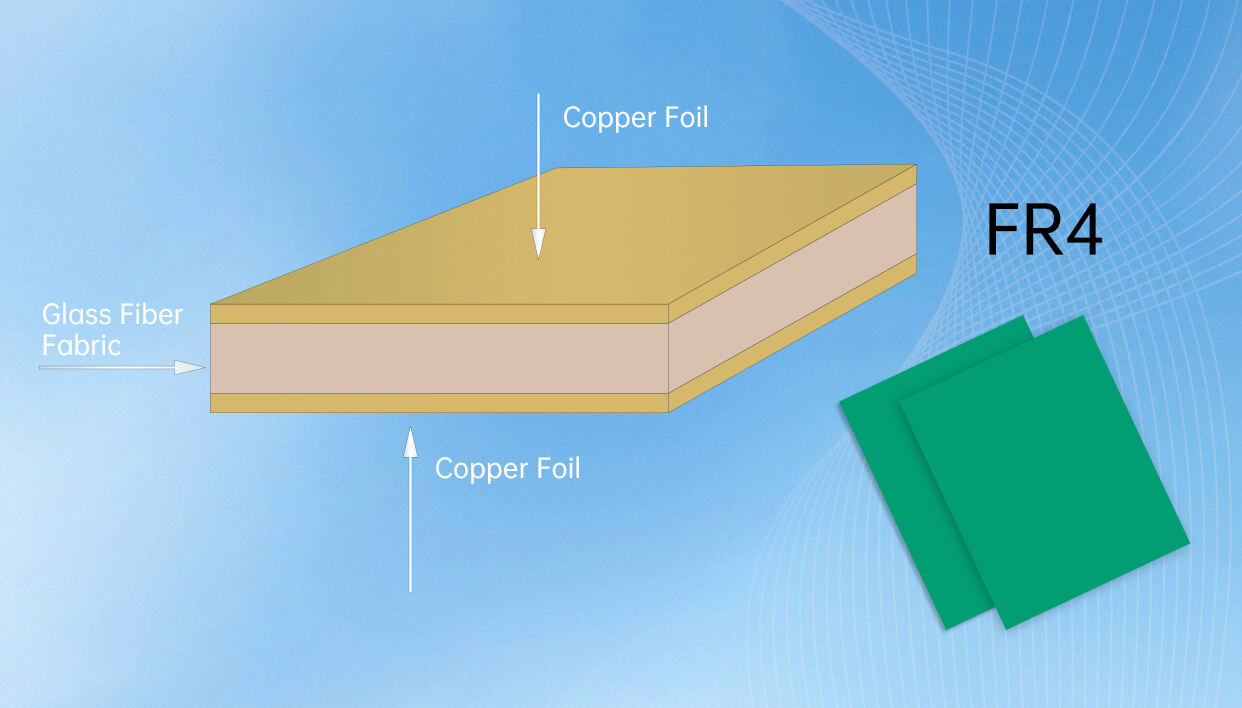

A PCB gyártási összeszerelés egy kifinomult folyamatot jelent, amely a nyers nyomtatott áramkörös lemezeket teljesen működőképes elektronikus alkatrészekké alakítja. Ez a komplex gyártási folyamat több kritikus szakaszt foglal magában, kezdve a tervezési ellenőrzéstől egészen a végső minőségellenőrzésig. Az összeszerelés a forrasztópaszta felvitelezésével kezdődik a nyers lemezre, amit precíziós sablonozási eljárás követ, majd az alkatrészek gondos elhelyezése speciális pick-and-place gépek segítségével történik. Ezek a gépek óránként több ezer alkatrészt is képesek mikroszkopikus pontossággal pozicionálni. A szerelt lapok ezután reflow forrasztáson esnek át, ahol szabályozott hőmérsékleten olvad meg a forrasztópaszta, létrehozva az állandó elektromos kapcsolatokat. A modern PCB gyártási összeszerelés automatizált optikai ellenőrző (AOI) rendszereket és röntgen-inspekciós technológiát alkalmaz a legmagasabb minőségi szint biztosítása érdekében. A folyamat különféle típusú lemezekhez alkalmazható, egyszerű egyrétegű tervezésektől a bonyolult többrétegű konfigurációkig, és támogatja a felületre szerelhető technológiát (SMT) valamint a furatszerelt alkatrészek telepítését is. A fejlett gyártóüzemek szigorú környezeti ellenőrzést tartanak fenn a hőmérséklet, a páratartalom és a statikus elektromosság tekintetében, így biztosítva az optimális összeszerelési körülményeket. Ez a technológia számos iparágat kiszolgál, beleértve a fogyasztási cikkeket, járműipari rendszereket, orvosi berendezéseket és űripari alkalmazásokat, jelezve sokoldalúságát és nélkülözhetetlen szerepét a modern elektronikai termelésben.