pCB製造アセンブリ

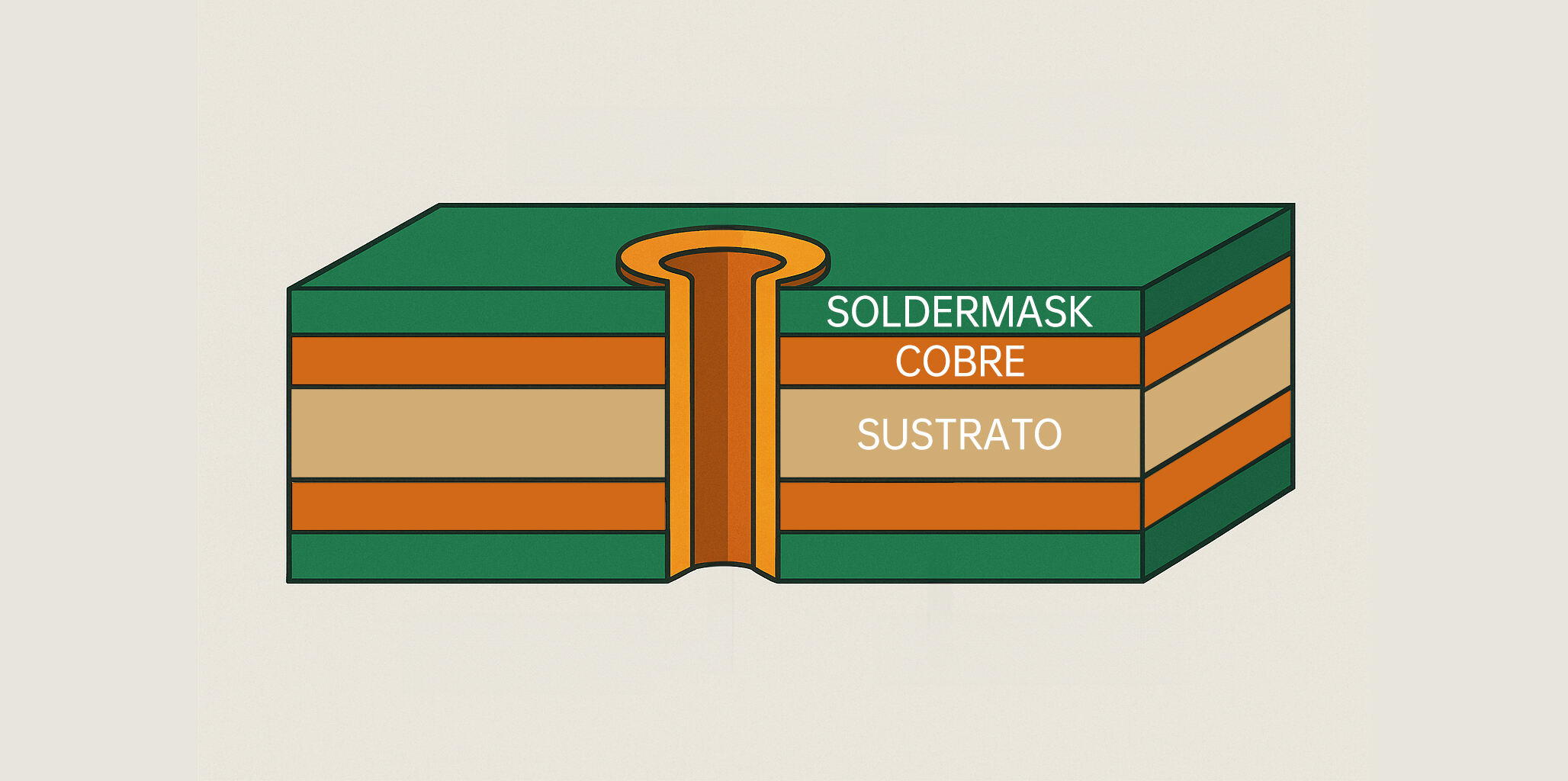

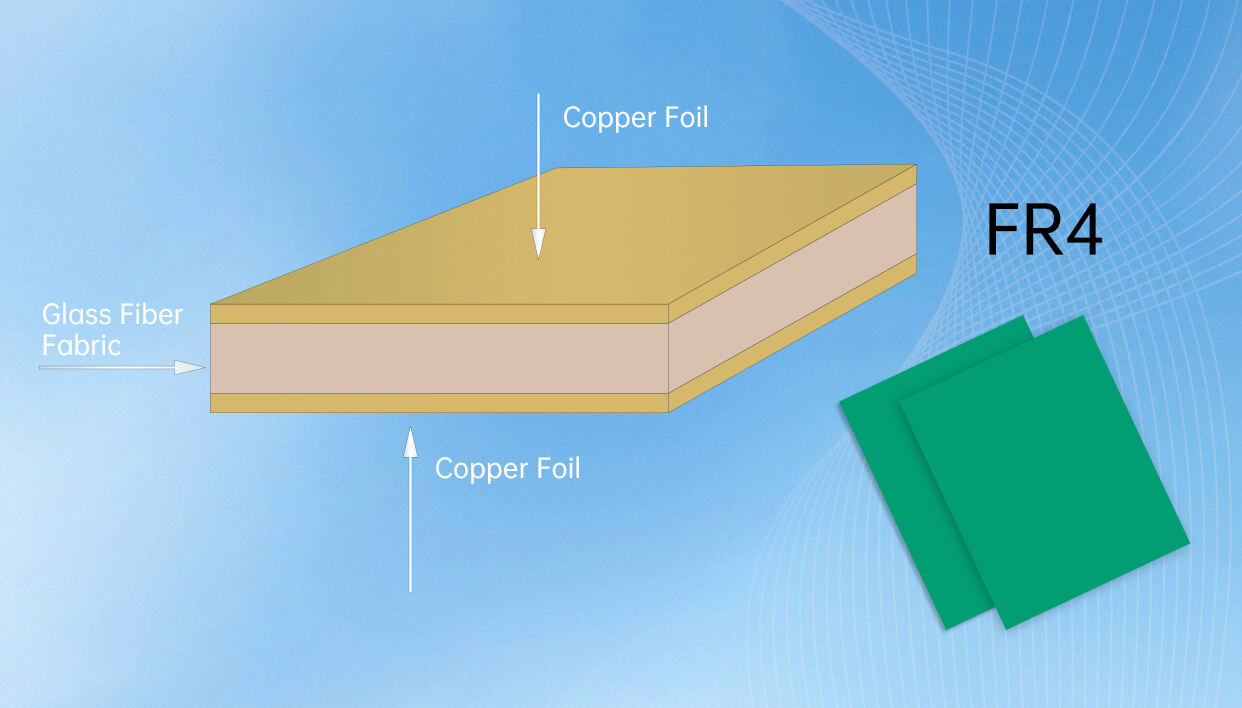

PCB製造アセンブリは、裸の基板を完全に機能する電子部品へと変換する高度なプロセスです。この包括的な製造プロセスは、初期の設計検証から最終品質検査まで、いくつかの重要な段階を含んでいます。アセンブリは、精密なステンシル工程を通じて裸の基板にペースト状の半田を塗布することから始まり、次に高度なピックアンドプレース機械によって部品を慎重に配置します。これらの機械は、顕微鏡レベルの精度で毎時数千個もの部品を正確に位置付けることができます。組み立てられた基板はその後リフロー溶接工程に進み、制御された加熱により半田ペーストが融点に達し、永久的な電気的接続が形成されます。現代のPCB製造アセンブリでは、最高水準の品質を保証するために、自動光学検査(AOI)システムやX線検査技術が導入されています。このプロセスは、単層のシンプルな設計から複雑な多層構成の基板まで、さまざまなタイプの基板に対応可能であり、表面実装技術(SMT)およびスルーホール部品の実装を両方サポートしています。最先端の製造施設では、温度、湿度、静電気に対する厳密な環境管理が行われており、アセンブリにとって最適な条件が維持されています。この技術は、民生用エレクトロニクス、自動車システム、医療機器、航空宇宙分野など多岐にわたる産業で活用されており、その汎用性と現代電子製品製造における不可欠な役割を示しています。