Grundlagen häufiger Probleme bei Leiterplatten und deren Lösungen

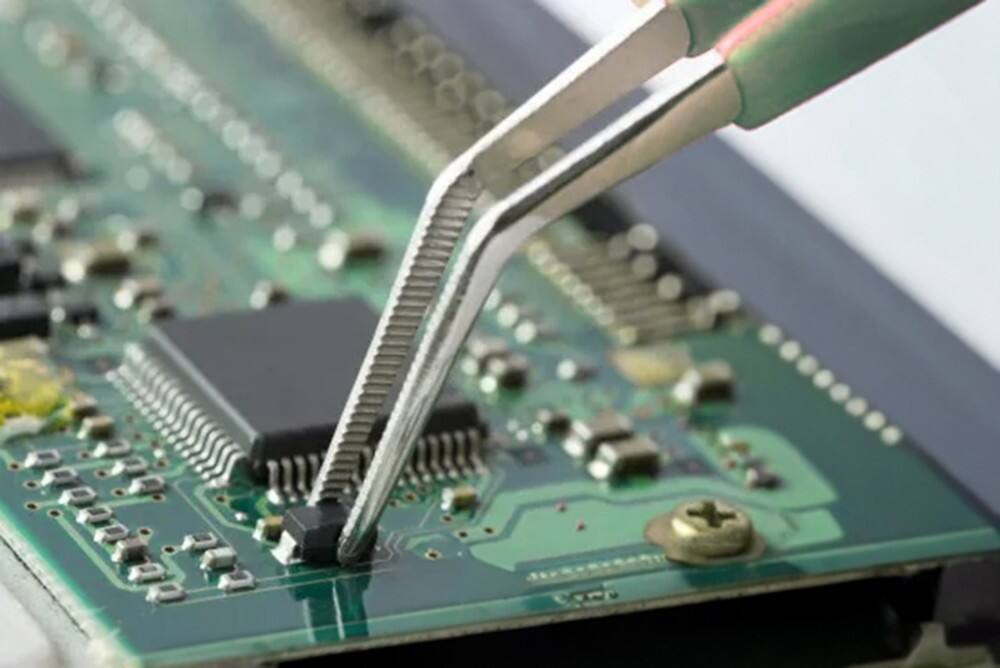

Schaltkreis-PCB die Platten sind das Rückgrat der modernen Elektronik und dienen als Grundlage für unzählige Geräte, die wir täglich benutzen. Von Smartphones bis hin zu Industrieanlagen spielen diese komplizierten Komponenten eine entscheidende Rolle bei der Sicherstellung der Funktionsfähigkeit der Geräte. Wie bei jeder hochentwickelten Technologie können PCB-Leiterplatten jedoch verschiedene Probleme haben, die ihre Leistung und Zuverlässigkeit beeinträchtigen. Für Elektronikhersteller, Ingenieure und Wartungsspezialisten ist es wichtig, diese Probleme zu verstehen und zu wissen, wie man sie löst.

Die Komplexität von Leiterplatten (PCB) hat im Laufe der Jahre erheblich zugenommen, wodurch sie anfälliger für verschiedene Herstellungsfehler und Betriebsprobleme geworden sind. Da Elektronik weiterhin in der Größe schrumpft, während ihre Funktionalität zunimmt, werden immer höhere Anforderungen an Leiterplatten gestellt. Dieser umfassende Leitfaden untersucht die häufigsten Probleme, die diese entscheidenden Bauteile betreffen, und bietet praktische Lösungen, um ihre optimale Leistung aufrechtzuerhalten.

Herstellungsbedingte Leiterplattenfehler

Probleme und Lösungen bei Kupferleiterbahnen

Einer der häufigsten Herstellungsfehler bei Leiterplatten betrifft die Kupferleiterbahnen. Diese leitfähigen Bahnen können unter verschiedenen Problemen leiden, darunter Unterbrechungen, Kurzschlüsse und falscher Abstand. Wenn Kupferbahnen zu dünn sind oder nicht korrekt geätzt wurden, können sie unter thermischer Beanspruchung oder mechanischer Belastung brechen. Zudem kann ein unzureichender Abstand zwischen den Leiterbahnen zu Kurzschlüssen führen, insbesondere bei Anwendungen mit hoher Spannung.

Um Probleme mit Kupferleiterbahnen zu beheben, müssen Hersteller strenge Qualitätskontrollmaßnahmen während des Fertigungsprozesses implementieren. Dazu gehören präzise Ätzverfahren, die Einhaltung der richtigen Kupferdicke und eine ausreichende Abstandshaltung zwischen den Leiterbahnen. Regelmäßige Inspektionen mithilfe automatisierter optischer Inspektionssysteme (AOI) können helfen, potenzielle Probleme mit Leiterbahnen frühzeitig zu erkennen, bevor sie zu kritischen Ausfällen führen.

Lötstellenfehler

Lötverbindungsprobleme stellen eine weitere bedeutende Kategorie von Leiterplattenfehlern dar. Kaltlötstellen, übermäßiges Lot und unzureichendes Lot können alle die Zuverlässigkeit der Platine beeinträchtigen. Diese Probleme resultieren oft aus einer fehlerhaften Temperatursteuerung während des Lötprozesses oder einer ungenügenden Oberflächenvorbereitung.

Die Anwendung korrekter Löttechniken und die Einhaltung einer präzisen Temperaturkontrolle während der Montage sind entscheidend, um Lötverbindungsfehler zu vermeiden. Der Einsatz fortschrittlicher Reflow-Öfen mit mehreren Heizzonen sowie eine sorgfältige Dosierung der Lotpaste können diese Probleme erheblich reduzieren. Regelmäßige Inspektionen und Tests der Lötstellen mithilfe von Röntgensystemen helfen dabei, potenzielle Fehler frühzeitig im Produktionsprozess zu erkennen.

Umwelteinflüsse auf die Leistung von Leiterplatten

Einflüsse von Feuchtigkeit und Luftfeuchtigkeit

Leiterplatten sind besonders anfällig für feuchtebedingte Probleme. Umgebungen mit hoher Luftfeuchtigkeit können zur Korrosion von Metallkomponenten, zur Delamination der Platenschichten und zu elektrischen Kurzschlüssen führen. Wenn Feuchtigkeit im Plattensubstrat eingeschlossen ist, kann dies während des hochtemperaturbelasteten Lötprozesses erhebliche Schäden verursachen.

Um Leiterplatten vor Feuchtigkeit zu schützen, sind geeignete Lagerbedingungen und Handhabungsverfahren erforderlich. Die Verwendung von feuchtigkeitsdichten Beuteln, die Aufrechterhaltung angemessener Luftfeuchtigkeit in Lagerräumen sowie ordnungsgemäße Anbackprozeduren vor der Montage können helfen, feuchtigkeitsbedingte Probleme zu vermeiden. Zudem bieten Konformalbeschichtungen langfristigen Schutz gegen Umgebungsfeuchtigkeit.

Temperaturbedingte Herausforderungen

Extreme Temperaturen und thermische Wechsellasten können verschiedene Probleme bei Leiterplatten verursachen. Dazu gehören das Löten von Bauteilen, thermische Spannungsrisse und Verzug des Plattensubstrats. Temperaturschwankungen können auch zu unterschiedlicher Ausdehnung zwischen Bauteilen und Platine führen, was potenziell zu Verbindungsfehlern führen kann.

Um temperaturbedingte Probleme zu vermeiden, muss während der Konstruktion und im Betrieb sorgfältig auf das thermische Management geachtet werden. Dazu gehören eine geeignete Komponentenbestückung, die Verwendung von Wärmeentlastungspads und die Implementierung ausreichender Kühlmaßnahmen. Fortschrittliche thermische Simulationswerkzeuge können helfen, mögliche Hotspots vorherzusagen und designseitige Verbesserungen zur Optimierung der thermischen Leistung zu leiten.

Elektrische Leistungsprobleme

Signalintegritätsprobleme

Signalintegritätsprobleme treten zunehmend häufiger auf, da Leiterplatten (PCB) mit höheren Frequenzen und Geschwindigkeiten arbeiten. Übersprechen zwischen benachbarten Leiterbahnen, elektromagnetische Störungen (EMI) sowie Signalreflexionen können die Leistung beeinträchtigen und Betriebsstörungen verursachen.

Die Sicherstellung der Signalintegrität erfordert eine sorgfältige Beachtung der Leiterplattenlayout- und Designregeln. Dazu gehören die korrekte Spurenführung, die impedanzgesteuerte Konstruktion und die geeignete Verwendung von Masseflächen. Fortgeschrittene Analysewerkzeuge zur Signalintegrität können helfen, potenzielle Probleme bereits in der Entwurfsphase zu erkennen und Korrekturen vor der Fertigung vorzunehmen.

Herausforderungen bei der Stromversorgung

Eine ordnungsgemäße Stromverteilung ist entscheidend für die Leistung von Leiterplatten. Spannungsabfälle, Ground Bounce und Resonanzen in den Stromebenen können alle den zuverlässigen Betrieb elektronischer Geräte beeinträchtigen. Diese Probleme treten besonders bei anwendungsintensiven Hochleistungs- und Hochgeschwindigkeitsanwendungen stärker hervor.

Die Anwendung geeigneter Designmethoden für das Stromversorgungsnetzwerk (PDN) ist entscheidend, um strombedingte Probleme zu vermeiden. Dazu gehören die Verwendung ausreichender Kupferstärke für Stromebenen, die korrekte Platzierung von Entkopplungskondensatoren sowie eine sorgfältige Berücksichtigung der Rückleiter für Ströme. Fortschrittliche PDN-Analysewerkzeuge können helfen, die Stromversorgung zu optimieren und potenzielle Probleme bereits in der Entwurfsphase zu erkennen.

Wartungs- und Problembehandlungsstrategien

Regelmäßige Inspektionsverfahren

Die Implementierung eines systematischen Ansatzes zur Prüfung von Leiterplatten kann dazu beitragen, mögliche Probleme frühzeitig zu erkennen, bevor sie zu Geräteausfällen führen. Dazu gehören die visuelle Inspektion auf physische Beschädigungen, die thermische Bildgebung zur Identifizierung von Hotspots sowie elektrische Tests zur Überprüfung der ordnungsgemäßen Funktionalität.

Regelmäßige Wartungspläne sollten Reinigungsverfahren zur Entfernung von Staub und Schmutz, die Inspektion von Lötstellen und Bauteilen sowie die Überprüfung der korrekten Montage und mechanischen Stabilität umfassen. Die Dokumentation von Inspektionsresultaten und Wartungsmaßnahmen hilft dabei, wiederkehrende Probleme zu verfolgen und Trends zu erkennen, die auf systemische Fehler hinweisen könnten.

Fortgeschrittene Diagnosetechniken

Moderne Diagnosetools und -techniken bieten leistungsstarke Möglichkeiten zur Fehlersuche bei Leiterplattenproblemen. Dazu gehören Boundary-Scan-Tests, In-Circuit-Tests und Flying-Probe-Systeme, die sowohl Herstellungsfehler als auch Betriebsstörungen identifizieren können.

Die Investition in geeignete Prüfgeräte und die Schulung des Personals im Umgang damit ist für eine effektive Fehlersuche unerlässlich. Die Entwicklung systematischer Diagnoseverfahren und die sorgfältige Dokumentation von Testergebnissen tragen dazu bei, eine konsistente und effiziente Problemlösung sicherzustellen.

Häufig gestellte Fragen

Wie kann ich Feuchtigkeitsschäden an Leiterplatten verhindern?

Um Feuchtigkeitsschäden zu vermeiden, sollten Leiterplatten in feuchtigkeitsdichten Beuteln mit Trockenmittelpackungen gelagert werden, die Luftfeuchtigkeit in Lagerräumen sollte kontrolliert gehalten werden und vor der Montage geeignete Backverfahren angewandt werden. Die Verwendung von Konformalbeschichtungen kann zusätzlichen Schutz gegen Umgebungsfeuchtigkeit bieten.

Welche Anzeichen für thermische Belastung gibt es bei Leiterplatten?

Zu den häufigen Anzeichen thermischer Belastung gehören verfärbte oder dunklere Stellen auf der Platine, verformte oder gewölbte Bereiche, gerissene Lötstellen sowie angehobene Pads oder Leiterbahnen. Regelmäßige Thermografie kann helfen, potenzielle Hotspots zu erkennen, bevor sie Schäden verursachen.

Wie oft sollten Leiterplatten überprüft werden?

Die Häufigkeit der Inspektion von Leiterplatten hängt von der jeweiligen Anwendung und der Betriebsumgebung ab. Kritische Anwendungen erfordern möglicherweise tägliche oder wöchentliche Inspektionen, während weniger anspruchsvolle Anwendungen nur vierteljährliche oder jährliche Überprüfungen benötigen. Eine regelmäßige Überwachung der Leistungskennzahlen kann helfen, geeignete Inspektionsintervalle zu bestimmen.